فولاد یا همان استیل، استفاده گستردهای در زمینههای تولید و مهندسی دارد. هم اکنون میزان فولاد در حال استفاده در جهان را حدود ۲۰ میلیارد تن تخمین زدهاند. این میزان برابر 2 تن فولاد به ازای هر نفر است. ترکیبات این آلیاژ را برای رسیدن به خواص دلخواه تغییر میدهند. به فولادی متشکل از عناصر نیکل، کروم، تنگستن، مولیبدن، وانادیم، منیزیم، کبالت، مس، «نیوبیم» (Niobium)، زرگون، سلنیم و سرب، «فولاد آلیاژی» (Alloy Steel) میگویند. خود فولاد، آلیاژی از آهن، کربن و سایر فلزات و نافلزات است. استیل را میتوان بارها و بارها بازیافت کرد بدون اینکه خاصیت و عملکرد آن کاهش پیدا کند.

کاربردهای فولاد

صنایع تولیدی، بیشترین استفاده را از استیل دارند. در ساخت ساختمانهای کوچک تا پلهای عظیم، از استیل استفاده شده است. کروم موجب افزایش مقاومت استیل در برابر خوردگی میشود. همچنین برای تولید «فولاد ضد زنگ» (Stainless Steel) که به استنلس استیل هم موسوم است به حداقل ۱۲ درصد از کروم نیاز داریم. معروفترین نوع از فولاد ضد زنگ، 74 درصد آهن، 18 درصد کروم و ۸ درصد نیکل را شامل میشود که به آن استنلس 18-8 میگویند. از استیل ضد زنگ بیشتر در مصارف آشپزخانه مانند سینک ظرفشویی، سماور و کارد و چنگال بهره میگیرند. استیل مورد استفاده در ساختمانها بیشتر از آهن تشکیل شده که گوگرد آن به کمک منیزیم جداسازی شده است.آلیاژهایی از استیل که شامل درصدهای مختلفی از مولیبدن، وانادیم، کروم و تنگستن هستند، بسیار سخت و در مواردی شکننده و ترد هستند. از این قابلیت در ساخت متهها بهره میگیرند چراکه این نوع از متهها بعد از گذشت زمان کند نمیشوند. از استیل در ساخت موتورهای الکتریکی، ژنراتورهای برق، چرخدندهها و موتورها استفاده میکنند زیرا در برابر دماهای بالا مقاوم هستند.

برای ساخت آهنربا از استیل به همراه کبالت و در ساخت راکتورهای هستهای از استیل و نیکل بهره میگیرند. دستهای از فولادها موسوم به «فولاد پیشرفته پرمقاومت» (Advanced High Strength Steel) وجود دارند که به صورت ورقههای بسیار نازکی تولید میشوند. این ورقههای AHSS با نازک شدن، مقاومت خود را از دست نمیدهند. از فولاد پرمقاومت در تولید خودروها به منظور کاهش وزن نهایی و مصرف سوخت استفاده میکنند. همچنین از فولادی که با لایهای از قلع اندود شده باشد برای تولید قوطیهای کنسرو و نوشابه بهره میگیرند.

از آنجایی که استیل ضد زنگ بازتاب نور کمی دارد، میتوان از آن در سقف فرودگاهها استفاده کرد. با این کار، خلبانان به هنگام برخاستن و فرود مشکلی در برابر بازتاب نور خورشید نخواهند داشت.

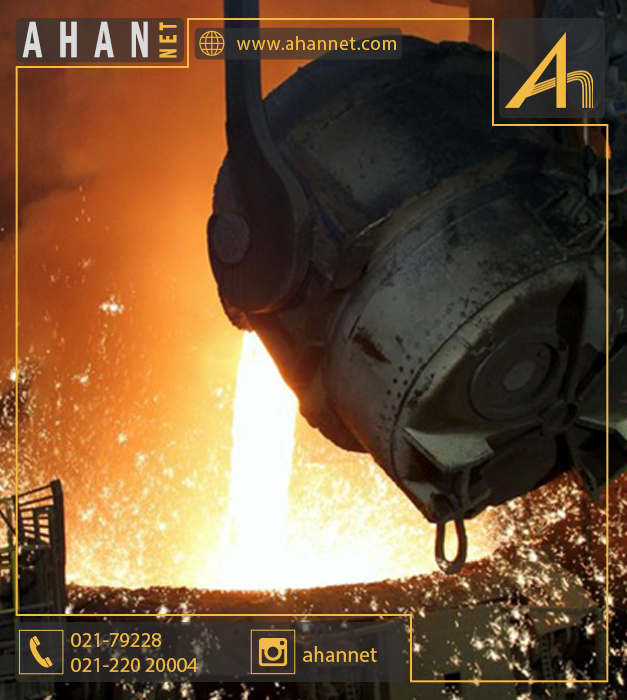

تولید فولاد

۲ فرآیند اصلی در تولید استیل دخالت دارند. «فرآیند اکسیژنِ بازی» (Basic Oxygen Steel-making Process) که در آن از آهن تولید شده توسط «کوره بلند» (Blast Furnace) به همراه ضایعات (قراضه) فولاد استفاده میشود و روش «کوره قوس الکتریکی» (Electric Arc Furnace Process) که تنها از ضایعات بهره میگیرد.

فرآیند اکسیژن بازی در تولید فولاد

فرآیند اکسیژن بازی از اصلیترین فرآیندها در تبدیل آهن به استیل است. در این روش، اکسیژن به داخل یک محفظه دمیده و فرآیندی گرماده را شامل میشود. مراحل تولید استیل با این روش به صورت زیر است:

2C+O2⟶2COSi+O2⟶SiO2

2Mn+O2⟶2MnO4P+5O2⟶2P2O52C+O2⟶2COSi+O2

SiO22Mn+O2⟶2MnO4P+5O2⟶2P2O5

یک کوره که به «کنورتور» (Converter) معروف است را با ۳۰ درصد از ضایعات فولاد و آهن مذاب پر میکنند. یک لوله باریک و نیزهمانند را به داخل کوره میفرستند که اکسیژن خالص با سرعتی دو برابر سرعت صوت به کوره تزریق خواهد شد و در نتیجه این کار، تمامی ناخالصیهای موجود در کوره به اکسیدهای آن تبدیل میشوند. واکنشهای اصلی به صورت زیر است: واکنش میدهند و تولید «سرباره» (Slag) میکنند. تمامی واکنشهای بالا گرماده است و برای حفظ دما و جلوگیری از افزایش آن، به صورت کنترل شده به آن ضایعات اضافه میکنند.

کلمات کلیدی: هاش ذوب آهن، پروفیل اصفهان،ورق مبارکه اصفهان، تیرآهن اصفهان، ورق اکسین، ورق کاویان، ناودانی هم وزن، ورق قطعات، نبشی آسانسور،ورق گالوانیزه، نبشی آهنی

تحلیل هفتگی: هفته اول اسفند ما...

در هفته ی که گذشت شاهد نوساناتی در شاخص بورس و در پی آن شاهد افز...