پوشش دهی مقاوم مقاطع فلزی

در این مقاله به پوشش دهی مقاوم مقاطع فلزی پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

پوشش دهی مقاوم مقاطع فلزی

مقاطع فلزی، به ویژه فولاد، به دلیل ویژگی های مکانیکی برجسته ای مانند استحکام بالا، شکل پذیری و قابلیت جوشکاری، کاربرد گسترده ای در صنایع مختلف نظیر ساخت وساز، نفت و گاز، خودروسازی، حمل ونقل و تولید ماشین آلات دارند. با این حال، یکی از چالش های اساسی این نوع مصالح، حساسیت آن ها به عوامل محیطی و خاصه خوردگی است. تماس طولانی مدت با رطوبت، اکسیژن، مواد شیمیایی و شرایط جوی نامطلوب به مرور زمان سبب زنگ زدگی، کاهش مقاومت مکانیکی، تغییر فرم و در نهایت تخریب این مقاطع می شود. در چنین شرایطی، استفاده از پوشش های مقاوم به عنوان یکی از اصلی ترین روش های حفاظت از فلزات اهمیت پیدا می کند. هدف این فرآیند ایجاد یک لایه محافظ فیزیکی یا شیمیایی روی سطح فلز است که مانع از تماس مستقیم عوامل خورنده با آن می شود. بهره گیری از پوشش های مناسب نه تنها طول عمر مقاطع فلزی را به میزان قابل توجهی افزایش می دهد، بلکه هزینه های تعمیر و نگهداری را کاهش داده و از وقوع زیان های اقتصادی و فنی در پروژه های بزرگ جلوگیری می کند. در سازه هایی که در محیط های مرطوب، صنعتی، دریایی یا در تماس با مواد خورنده قرار دارند، اهمیت استفاده از پوشش دهی دوچندان است. به همین دلیل، انتخاب نوع پوشش با توجه به شرایط محیطی و الزامات عملکردی یکی از تصمیمات کلیدی در مراحل طراحی و اجرای پروژه ها محسوب می شود. امروزه، با پیشرفت فناوری، طیف گسترده ای از پوشش ها با کارایی های متنوع در دسترس است که با انتخاب صحیح آن ها، می توان حفاظت مؤثری برای انواع مقاطع فلزی فراهم کرد. برای مشاهده قیمت ورق سیاه کلیک کنید.

انواع خوردگی در مقاطع فلزی

یکی از مهم ترین چالش هایی که می تواند عملکرد و دوام مقاطع فلزی در پروژه های صنعتی، ساختمانی و زیرساختی را تهدید کند، مسئله خوردگی است. خوردگی فرآیندی شیمیایی یا الکتروشیمیایی است که طی آن فلز با محیط اطراف واکنش داده و به طور تدریجی دچار تخریب می شود. آشنایی کامل با انواع خوردگی به مهندسان امکان می دهد تا راهکارهای مؤثرتری برای حفاظت از مقاطع فلزی اتخاذ کنند و هزینه های مربوط به تعمیر و نگهداری را به حداقل کاهش دهند. خوردگی جوی، یکی از رایج ترین اشکال خوردگی، بر اثر تماس فلز با اکسیژن و رطوبت موجود در هوا رخ می دهد. شدت این نوع خوردگی در مناطق ساحلی، مرطوب یا صنعتی که غلظت نمک یا آلودگی هوا بالاست، بیشتر است و به مرور زمان موجب زنگ زدگی سطح، پوسته پوسته شدن و کاهش ضخامت مقاطع فلزی می شود. نوع دیگری از خوردگی به نام خوردگی شیمیایی زمانی اتفاق می افتد که فلز مستقیماً با مواد شیمیایی خورنده مانند اسیدها، بازها، نمک ها یا بخارات صنعتی در تماس قرار بگیرد. این نوع خوردگی معمولاً در صنایع مرتبط با نفت، گاز، پتروشیمی و واحدهای تصفیه و فرآوری شیمیایی مشاهده می شود و می تواند در مدت زمان کوتاه خسارت های جدی به بار آورد. خوردگی الکتروشیمیایی، به ویژه خوردگی گالوانیکی، زمانی ایجاد می شود که دو فلز غیرهم جنس در حضور یک الکترولیت مانند آب شور با یکدیگر تماس داشته باشند. این شرایط باعث می شود فلزی که نقش آند دارد دچار خوردگی شود، در حالی که فلز کاتدی سالم باقی می ماند. چنین نوع خوردگی در سازه هایی مانند خطوط لوله، کشتی ها و سکوهای دریایی که ترکیبات فلزی مختلف استفاده می شود، اهمیت ویژه ای دارد. علاوه بر این، خوردگی حفره ای که به صورت نقاط بسیار کوچک اما عمیق روی سطح فلز نمایان می شود و خوردگی تنشی، ناشی از ترکیب تنش مکانیکی با محیط خورنده، از انواع خطرناک خوردگی هستند. این دو نوع خوردگی ممکن است بدون هشدار قبلی اتفاق افتاده و منجر به شکست ناگهانی سازه شوند. شناخت عوامل مؤثر بر انواع خوردگی و ویژگی های هر محیط عملیاتی، پیش نیاز اساسی برای انتخاب پوشش های مقاوم و طراحی سیستم های حفاظت بهینه است. از آنجا که هر محیط خصوصیات منحصر به فرد خود را دارد، ارائه یک راه حل واحد برای همه موقعیت ها امکان پذیر نیست. بنابراین، تحلیل دقیق شرایط محیطی و شناسایی نوع خوردگی احتمالی نقش تعیین کننده ای در حفاظت از مقاطع فلزی و جلوگیری از آسیب های ناشی از محیط خواهد داشت.

انواع خوردگی در مقاطع فلزی

روش های پوشش دهی فلزات

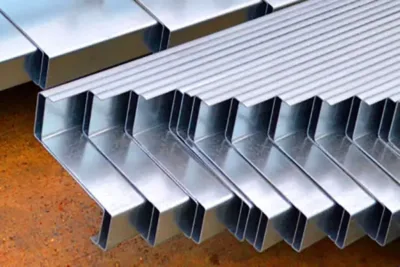

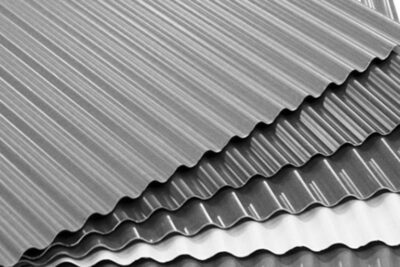

جهت حفاظت از مقاطع فلزی در برابر انواع خوردگی و عوامل مخرب محیطی، استفاده از روش های مختلف پوشش دهی سطحی ضروری است. هدف اصلی این فرآیند، ایجاد لایه ای محافظ است که از تماس مستقیم فلز با رطوبت، هوا، مواد شیمیایی و سایر عوامل خورنده جلوگیری کند. انتخاب روش مناسب پوشش دهی وابسته به شرایط محیطی، نوع پروژه، عمر مفید مورد انتظار و بودجه اختصاص یافته بوده که به طور کلی به دو دسته ی فلزی و غیر فلزی تقسیم بندی می شود. در گروه پوشش های فلزی (Metallic Coatings)، یکی از پرکاربردترین روش ها، فرآیند گالوانیزه گرم (Hot-Dip Galvanizing) است. در این روش، پس از آماده سازی سطح فلز، آن را درون حمام روی مذاب غوطه ور می کنند. لایه ی تشکیل شده از روی همچون یک محافظ فیزیکی و شیمیایی عمل کرده و حتی در صورت خراشیدگی، خاصیت حفاظت کاتدی خود را حفظ می کند. این روش برای کاربردهای خارجی مانند دکل های برق، سازه های دریایی، سوله ها و پل ها دوام و کارایی بالایی دارد. روش دیگر، آبکاری الکتریکی (Electroplating) است که با استفاده از جریان الکتریکی، فلزاتی نظیر کروم، نیکل یا روی به صورت لایه ای نازک روی سطح فلز پایه رسوب داده می شوند. این فناوری بیشتر برای قطعات کوچک تر که دقت بالا و ظاهر زیبا مورد نیاز است، استفاده می شود. پوشش آلومینیومی (Aluminizing) نیز یکی دیگر از روش های مؤثر است که با بهره گیری از آلیاژهای آلومینیوم، مقاومت قابل توجهی در برابر حرارت و خوردگی به فلزات می بخشد. این روش معمولاً در صنایع پتروشیمی، پالایشگاه ها و سازه هایی با دمای عملیاتی بالا مورد استفاده قرار می گیرد. در دسته ی پوشش های غیر فلزی (Non-Metallic Coatings)، رنگ های صنعتی ضدخوردگی نقش پررنگی را ایفا می کنند. این رنگ ها عمدتاً بر پایه رزین هایی نظیر اپوکسی، پلی اورتان یا پلی استر ساخته شده و لایه ای محافظ روی فلز ایجاد می کنند. رنگ های اپوکسی به خاطر چسبندگی عالی و مقاومت شیمیایی بالا برای مخازن، خطوط لوله و سطوح صنعتی بسیار مناسب هستند. همچنین پوشش های پلی اورتان به دلیل مقاومت مطلوب در برابر اشعه UV و شرایط جوی، عمدتاً در سازه های بیرونی استفاده می شوند. یکی دیگر از گزینه های مؤثر، پوشش های پودری (Powder Coating) است. این روش شامل اعمال پودر خشک بر سطح فلز از طریق پاشش الکترواستاتیکی و سپس پخت آن در کوره است. پوشش پودری علاوه بر دوام بالا، ظاهری زیبا به سطح می بخشد و کاربرد گسترده ای در صنایع خودروسازی، لوازم خانگی، مبلمان فلزی و تابلوهای برق دارد. همچنین پوشش های کامپوزیتی و سرامیکی در محیط های با خوردگی شدید یا تماس با مواد شیمیایی تهاجمی مورد استفاده قرار می گیرند. هرچند این پوشش ها هزینه بالاتری دارند، اما برای شرایطی که نیاز به مقاومت ویژه وجود دارد، انتخاب مناسبی تلقی می شوند. در نهایت، انتخاب روش مطلوب پوشش دهی به عوامل مختلفی همچون شرایط محیطی، نوع بارگذاری سطحی، دمای عملیاتی، بودجه پروژه و طول عمر پیش بینی شده بستگی دارد. ترکیب دانش فنی و تجربه عملی می تواند بهترین نتیجه را در این زمینه ارائه دهد. برای مشاهده قیمت ورق آلیاژی کلیک کنید.

انتخاب نوع پوشش مناسب

انتخاب پوشش مناسب برای مقاطع فلزی یکی از مهم ترین مراحل در فرآیند محافظت از فلزات محسوب می شود که به طور مستقیم بر دوام، عملکرد و هزینه های نگهداری سازه اثرگذار است. این تصمیم باید با توجه به تحلیل دقیق شرایط محیطی، نوع کاربرد، نوع بارگذاری و الزامات فنی انجام شود. مهم ترین معیار در انتخاب پوشش، شرایط محیطی است که مقاطع فلزی در آن مستقر هستند. به عنوان نمونه، در محیط های مرطوب و ساحلی که میزان نمک و رطوبت بالاست، استفاده از پوشش های گالوانیزه گرم یا رنگ های اپوکسی با مقاومت بالا در برابر خوردگی بسیار توصیه می شود. در محیط هایی با مواد شیمیایی خورنده مانند محیط های صنعتی، پوشش های مقاوم شیمیایی نظیر اپوکسی و پوشش های سرامیکی عملکرد بهتری خواهند داشت. عامل اصلی دیگر، نوع بارگذاری و کاربرد سازه است. برای سازه هایی که تحت بارهای دینامیکی یا ضربه ای قرار می گیرند، باید از پوشش هایی با مقاومت مکانیکی بالا و انعطاف پذیری مناسب بهره برد تا احتمال ترک خوردگی یا جدا شدن پوشش کاهش یابد. همچنین برای کاربردهایی که جنبه زیبایی بصری اهمیت دارد، پوشش های پودری با تنوع رنگ و جلوه سطحی بالا پیشنهاد می شوند. طول عمر پیش بینی شده پوشش نیز یکی از موارد مهم در فرآیند تصمیم گیری است. برخی گزینه ها مانند گالوانیزه گرم، طول عمر بالاتر و محافظت کاتدی ایجاد می کنند که نیاز به تعمیرات مکرر را کاهش می دهد. در مقابل، پوشش های رنگی ممکن است نیازمند بازسازی دوره ای باشند، اما هزینه اولیه آن ها کمتر است. ملاحظات اقتصادی و بودجه نیز نقشی کلیدی در انتخاب پوشش ایفا می کنند. گاهی ترکیب چند نوع پوشش مانند گالوانیزه گرم همراه با رنگ اپوکسی به عنوان راه حلی بهینه شناخته می شود که محافظت طولانی مدت و جلوه ظاهری مطلوب را تضمین می کند. اهمیت انطباق با استانداردها و دستورالعمل های فنی نیز باید مدنظر قرار گیرد. استفاده از پوشش هایی که براساس استانداردهای معتبر مانند ASTM، ISO و SSPC طراحی شده اند، کیفیت و کارایی مطلوب در شرایط واقعی را تضمین خواهد کرد. در نهایت، مشاوره با کارشناسان فنی متخصص، انجام تست های آزمایشگاهی و شبیه سازی شرایط محیطی می تواند به انتخاب درست پوشش کمک کرده و از هزینه های اضافی یا خرابی های احتمالی جلوگیری کند.

انتخاب نوع پوشش مناسب

استانداردها و آیین نامه های مرتبط

برای اطمینان از کیفیت و ماندگاری پوشش دهی مقاطع فلزی، رعایت استانداردها و دستورالعمل های معتبر بین المللی و ملی از اهمیت ویژه ای برخوردار است. این استانداردها راهنمای جامعی برای انتخاب مواد، آماده سازی سطوح، فرآیندهای اعمال پوشش و کنترل کیفیت ارائه می دهند تا عملکرد بهینه پوشش ها در شرایط عملیاتی تضمین شود. یکی از مهم ترین استانداردهای مرتبط با گالوانیزه گرم، استاندارد ASTM A123 است که الزامات مربوط به ضخامت پوشش، میزان چسبندگی و شرایط اجرایی را مشخص می کند. این استاندارد اطمینان می دهد که لایه روی به صورت یکنواخت و با کیفیت مطلوب روی فلز فولادی اعمال شده و محافظت کاتدی مناسبی ارائه شود. در مورد پوشش های رنگی ضد خوردگی، استاندارد ISO 12944 یکی از جامع ترین مراجع به شمار می رود. این استاندارد به تفصیل سیستم های رنگی، روش های آماده سازی سطح، شرایط اجرای پوشش و الزامات آزمون های کنترل کیفیت را شرح داده و بر اساس نوع محیط و شدت خوردگی، سطح حفاظتی مناسب را تعیین می کند. همچنین، این استاندارد راهنمای کامل انتخاب لایه های رنگی و پوششی است. برای آماده سازی سطح فلزات پیش از اعمال پوشش، استانداردهای SSPC و NACE International نقشی کلیدی ایفا می کنند. این استانداردها روش هایی مانند سندبلاست، شات بلاست، چربی زدایی و فسفاته کاری را تعریف کرده و معیارهای لازم برای کیفیت سطح را تعیین می کنند. آماده سازی دقیق سطح از جمله عوامل حیاتی برای ایجاد چسبندگی بهتر و افزایش دوام پوشش محسوب می شود. سایر استانداردها مانند ASTM D3359 برای آزمون چسبندگی پوشش و ASTM D4541 برای سنجش مقاومت چسبندگی نیز در ارزیابی کیفیت نهایی پوشش ها نقش بسزایی دارند و به کنترل اثربخش فرآیند کمک می کنند. در صنایع حساس مانند نفت و گاز، پتروشیمی و دریایی، آیین نامه هایی مانند NORSOK M-501 و ISO 20340 مخصوصا تدوین شده اند تا در برابر شرایط سخت محیطی مقاومتی بالا تضمین کنند. این مقررات الزامات ویژه ای برای محافظت سازه ها در اولویت قرار می دهند. رعایت این استانداردها نه تنها ضمانتی برای کیفیت پوشش ها است، بلکه با افزایش عمر مفید سازه ها، کاهش هزینه های تعمیر و نگهداری و ارتقای ایمنی پروژه ها همراه است. افزون بر این، این مستندات فنی اغلب به عنوان مرجع اصلی در قراردادها و تضمین های کیفی میان کارفرما و پیمانکار مورد استفاده قرار می گیرند. برای مشاهده قیمت میلگرد ساده کلیک کنید.

فرآیند آماده سازی سطح

یکی از مراحل اساسی در ایجاد پوشش های مقاوم برای مقاطع فلزی، آماده سازی سطح است. این مرحله تضمین می کند که پوشش به خوبی به سطح فلز چسبیده و از دوام و کیفیت مطلوبی برخوردار باشد. وجود هرگونه آلودگی، زنگ زدگی، روغن یا چربی می تواند چسبندگی پوشش را کاهش دهد و منجر به جدا شدن یا خرابی زودهنگام آن شود. به همین دلیل، آماده سازی سطح نقش پایه ای در موفقیت عملیات محافظت از فلزات دارد. مرحله نخست در این فرآیند، پاک سازی اولیه سطح است که شامل حذف گردوغبار، چربی، روغن و سایر آلودگی های موجود می شود. این کار با استفاده از محلول های شوینده، حلال های تخصصی یا روش های مکانیکی مانند برس زنی انجام می گیرد. پس از پاک سازی اولیه، روش هایی مثل سندبلاستینگ یا شات بلاستینگ به عنوان رایج ترین تکنیک ها برای آماده سازی سطح به کار می روند. در این فرآیند، با استفاده از ذرات ساینده، سطح فلز نه تنها کاملاً تمیز بلکه زبر هم می شود تا امکان چسبندگی بهتر پوشش فراهم شود. میزان زبری سطح باید متناسب با نوع پوشش انتخابی باشد؛ به عنوان مثال، پوشش های اپوکسی اغلب به سطحی زبرتر نیاز دارند تا چسبندگی مناسبی حاصل گردد. در برخی موارد، علاوه بر عملیات سندبلاست، از روش های شیمیایی مانند فسفاته کاری نیز استفاده می شود. این فرآیند یک لایه موقت محافظ ایجاد می کند که قابلیت چسبندگی پوشش های رنگی را افزایش می دهد. همچنین اگر با آلودگی های شدید چرب مواجه شویم، ممکن است به چربی زدایی شیمیایی با مواد خاص نیاز باشد. کنترل کیفیت در این مرحله از اهمیت ویژه ای برخوردار است. استانداردهایی مانند SSPC-SP10 یا ISO 8501-1 معیارهایی را برای ارزیابی میزان تمیزی سطح پس از آماده سازی ارائه داده اند. بررسی چشمی و اندازه گیری زبری سطح از جمله اقدامات کنترلی است که اطمینان حاصل می کند شرایط برای اعمال پوشش مناسب فراهم شده است. از نکات مهم دیگر، پیشگیری از آلودگی مجدد سطح پس از آماده سازی است. پوشش دهی باید در کوتاه ترین زمان ممکن پس از پایان عملیات آماده سازی انجام شود. همچنین، شرایط محیطی محل نگهداری مقاطع آماده باید کنترل شده باشد تا از هرگونه آلودگی یا آسیب جلوگیری شود. در نهایت، آماده سازی سطح یک مرحله کلیدی و غیرقابل چشم پوشی محسوب می شود که تأثیر بسزایی بر کیفیت نهایی پوشش و عمر مفید سازه خواهد داشت. هرگونه بی توجهی یا کوتاهی در این بخش می تواند به خسارات جدی و جبران ناپذیری در مراحل بعدی منجر شود.

کاربردهای صنعتی و نمونه پروژه ها

کاربردهای صنعتی و نمونه پروژه ها

پوشش دهی مقاوم به مقاطع فلزی در صنایع مختلف نقشی حیاتی دارد و تأثیر قابل توجهی بر افزایش دوام، بهبود عملکرد و کاهش هزینه های نگهداری سازه ها و تجهیزات می گذارد. این نوع پوشش ها کاربردهای گسترده ای در پروژه های کلان جهانی دارند و جزیی ضروری از صنایع مدرن محسوب می شوند. در صنعت ساختمان و سازه های فلزی، پوشش دهی مقاوم به ویژه در مواردی مانند پل ها، برج ها، اسکلت ساختمان ها و سوله ها، حفاظت موثری در برابر عواملی چون خوردگی ناشی از رطوبت، باران و آلاینده های محیطی ایجاد می کند. برای مثال، استفاده از پوشش های گالوانیزه و رنگ های صنعتی ضد خوردگی در سازه هایی نظیر پل های معلق و بزرگراه ها، عمر این سازه ها را به طور قابل توجهی افزایش داده است. صنایع نفت، گاز و پتروشیمی با چالش های سخت تری مواجه هستند؛ سازه ها و تجهیزات این صنایع اغلب در تماس مستقیم با مواد خورنده شیمیایی، دمای بالا و محیط های دریایی قرار دارند. پوشش دهی مقاوم در این زمینه به مهار نفوذ مواد خورنده به سطح فلز کمک کرده و از خرابی زودهنگام تجهیزات جلوگیری می کند. نمونه های کاربردی این پوشش ها شامل پروژه های عظیم پالایشگاهی و خطوط لوله انتقال نفت و گاز، که از پوشش هایی مانند اپوکسی و سرامیکی بهره برده اند، قابل مشاهده هستند. در صنعت کشتی سازی نیز پوشش دهی مقاوم جایگاه ویژه ای دارد. این تکنولوژی برای حفاظت بدنه کشتی ها، تانکرها و تجهیزات جانبی به کار می رود و علاوه بر جلوگیری از خوردگی، مقاومت آن ها را نسبت به سایش و آسیب های مکانیکی افزایش می دهد. نمونه بارز این کاربرد شامل پوشش های ضد رسوب و ضد خوردگی است که در کشتی های تجاری و نفتکش ها مورد استفاده قرار گرفته اند. در صنایع مرتبط با ماشین آلات سنگین و حمل ونقل، مانند جرثقیل ها، لودرها و قطارها، پوشش دهی مقاوم نقشی کلیدی در افزایش مقاومت قطعات نسبت به سایش، ضربه و عوامل خورنده محیطی ایفا می کند. این موضوع، ضمن افزایش طول عمر مفید تجهیزات، هزینه تعمیرات را به میزان قابل توجهی کاهش می دهد. علاوه بر صنایع سنگین، در تولید لوازم خانگی و الکترونیک نیز پوشش دهی اهمیت دارد. پوشش های فلزی و غیرفلزی علاوه بر محافظت از قطعات داخلی محصولات، جلوه ای زیبا به ظاهر آن ها می بخشند. برای مثال، استفاده از پوشش های پودری در بدنه فلزی یخچال ها، ماشین های لباسشویی و دیگر لوازم خانگی نمونه ای رایج و موفق از این فناوری است. در میان پروژه های واقعی که از تکنیک های پوشش دهی مقاوم بهره گرفته اند، می توان به ساخت پل های معلق در کشورهای پیشرفته، خطوط لوله نفت و گاز در مناطق کوهستانی یا دریایی، سازه های دریایی همچون اسکله ها، و همچنین احداث سوله های صنعتی و انبارهای بزرگ اشاره کرد. این پروژه ها با بکارگیری پوشش های تخصصی توانسته اند عمر سازه ها را به میزان قابل توجهی افزایش دهند و از زیان های بزرگ ناشی از خوردگی جلوگیری کنند. برای مشاهده قیمت پروفیل زد کلیک کنید.

مزایا و محدودیت های پوشش دهی

فرآیند پوشش دهی مقاوم برای مقاطع فلزی یکی از موثرترین رویکردهای حفاظتی به شمار می رود که مزایای برجسته ای را در صنایع مختلف از جمله پروژه های عمرانی، صنعتی و زیرساختی به همراه دارد. این روش با ایجاد یک مانع فیزیکی و شیمیایی میان فلز و عوامل خورنده، تماس مستقیم آن ها را محدود کرده و به طور قابل توجهی دوام سازه ها و تجهیزات فلزی را افزایش می دهد. در نتیجه، طول عمر این مقاطع بیشتر می شود و هزینه های مربوط به تعمیرات و نگهداری کاهش می یابد. این کاهش هزینه به ویژه در پروژه های بزرگ مانند پل ها یا خطوط لوله، که نیازمند صرف منابع مالی قابل توجهی هستند، تأثیر چشمگیری بر صرفه جویی بلندمدت دارد. پوشش دهی نه تنها از خوردگی و آسیب های سطحی جلوگیری می کند، بلکه ایمنی و عملکرد سازه ها را نیز بهبود می بخشد. با حفاظت از مقاطع فلزی در برابر تضعیف ناشی از عوامل خورنده، پایداری سازه ها حتی در شرایط سخت محیطی تضمین می شود. این موضوع به ویژه برای صنایعی مانند نفت، گاز، حمل ونقل و دریایی که در معرض تنش های محیطی شدید قرار دارند، حیاتی است. علاوه بر جنبه های فنی، پوشش ها جلوه ای زیبا و یکنواخت به سطوح فلزی می بخشند؛ پوشش های پودری و رنگ های صنعتی اغلب به ظاهر مطلوبی منجر شده و در محیط های تجاری یا مسکونی نیز کاربرد فراوان دارند. همچنین، امکان انتخاب سفارشی پوشش ها برای هر پروژه، متناسب با شرایط خاص آن، انعطاف پذیری بسیاری را فراهم می کند. با این حال، پوشش دهی محدودیت هایی نیز دارد که باید در فرآیند اجرایی مورد توجه قرار گیرد. کیفیت نهایی پوشش شدیداً وابسته به آماده سازی صحیح سطح است و اگر مراحل اولیه مانند چربی زدایی، سندبلاست یا خشک سازی به درستی انجام نشود، احتمال کاهش چسبندگی پوشش وجود دارد. برخی تکنیک ها به شرایط محیطی خاصی نیاز دارند و عواملی مانند تغییرات ناگهانی دما، رطوبت بالا یا وجود گرد و غبار ممکن است کیفیت نهایی را تحت تأثیر قرار دهند. در بخش هایی با هندسه پیچیده یا فضاهای داخلی نیز اجرا دشوارتر است، مگر اینکه از تکنیک های تخصصی استفاده شود. علاوه بر این، هزینه اولیه برخی پوشش های خاص مانند سرامیکی یا نانوپوشش ها می تواند چالش هایی برای پروژه های با بودجه محدود ایجاد کند. همچنین برخی پوشش ها در برابر آسیب های مکانیکی نظیر خراشیدگی، ضربه یا ساییدگی مقاومت کافی ندارند و ممکن است نیازمند نگهداری دوره ای یا لایه محافظ اضافی باشند. به طور کلی، پوشش دهی مقاوم مقاطع فلزی با وجود چالش ها و محدودیت های آن، همچنان یکی از روش های موثر و اقتصادی برای افزایش ایمنی و دوام سازه ها به شمار می آید. با انتخاب دقیق نوع پوشش، رعایت استانداردها و اجرای صحیح مراحل، می توان به بهره وری مطلوب دست یافت و از این فناوری در طیف گسترده ای از صنایع بهره برد.