کاربرد فلنج

در این مقاله به کاربرد فلنج پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

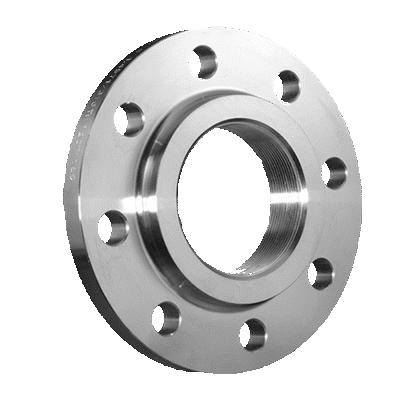

کاربرد فلنج

فلنج قطعه ای مکانیکی است که به شکل دایره یا مربع تولید می شود و برای اتصال میان بخش های مختلف سیستم های لوله کشی، شیرآلات، پمپ ها و سایر تجهیزات صنعتی به کار می رود. این قطعه معمولاً با استفاده از پیچ و مهره به اجزای دیگر متصل شده و در کنار یک واشر مورد استفاده قرار می گیرد تا از نشت سیال یا گاز در محل اتصال جلوگیری کند. فلنج ها به ویژه در مواردی که سیستم نیاز به باز و بسته شدن یا تعمیرات دوره ای دارد، جایگزینی مناسب برای روش های جوشکاری مستقیم به شمار می روند. ساختار فلنج ها به گونه ای طراحی شده که دارای سوراخ هایی برای نصب پیچ ها بوده و در مرکز آن ها حفره ای برای عبور سیالات در نظر گرفته شده است. این ویژگی امکان اتصال دو بخش لوله یا تجهیزات را فراهم کرده و در عین حال امکان باز کردن مجدد اتصال بدون آسیب به سیستم را ایجاد می کند. این خصوصیات باعث شده که فلنج ها کاربردی گسترده در صنایع سنگین نظیر نفت و گاز، پتروشیمی و نیروگاه ها داشته باشند. فلنج ها در انواع مختلفی تولید می شوند که هر نوع متناسب با شرایطی خاص از نظر فشار، دما و نوع سیال طراحی شده است. برای مثال، فلنج گردن دار جوشی (Welding Neck) برای کاربردهایی با فشار بالا مناسب است، در حالی که فلنج کور (Blind Flange) برای مسدود کردن انتهای خطوط لوله به کار می رود. استانداردهایی مانند ASME، ANSI و DIN مسئول تعیین مشخصات ابعادی و فنی این محصولات هستند. جنس فلنج نیز با توجه به شرایط کاری متفاوت است. در صنایع سنگین معمولاً از موادی مانند فولاد کربنی یا استنلس استیل استفاده می شود، در حالی که برای کاربردهایی مانند صنایع غذایی یا خطوط آب و فاضلاب، فلنج های PVC یا پلاستیکی ترجیح داده می شوند. انتخاب جنس مناسب تأثیر قابل توجهی روی دوام و ایمنی سیستم خواهد داشت. به طور کلی، فلنج علاوه بر اینکه به عنوان یک قطعه اتصال دهنده عملکرد دارد، نقش کلیدی در سهولت تعمیر و نگهداری، ارتقای ایمنی و افزایش عمر مفید سیستم های انتقال سیال ایفا می کند. این اهمیت کاربردی در طراحی های مهندسی موجب شده تا فلنج ها جزء اساسی و جدایی ناپذیر در تأسیسات صنعتی و ساختمانی باشند. برای مشاهده فلنج کلیک کنید.

انواع فلنج

فلنج ها در اشکال و طراحی های متنوعی تولید می شوند تا بتوانند نیازهای مختلف صنعتی را از نظر فشار، دما و نوع سیال برآورده کنند. یکی از متداول ترین انواع فلنج ها، فلنج گردن دار جوشی است که به دلیل طراحی گردن مخروطی شکل خود، تنش ها را به طور مؤثری از محل اتصال به لوله منتقل می کند. این ویژگی باعث شده است تا این نوع فلنج در محیط هایی با فشار و دمای بالا، مانند صنایع نفت، گاز و پتروشیمی، کاربرد گسترده ای داشته باشد. مدل دیگر، فلنج اسلیپ آن است که با لغزش بر روی لوله نصب می شود و سپس از دو سمت جوش داده می شود. نصب این نوع فلنج ساده تر است و به دلیل هزینه پایین تر، بیشتر در سیستم هایی با فشار کاری کمتر یا کاربردهای صنعتی عمومی استفاده می شود. با این وجود، مقاومت آن در برابر فشار و پدیده خستگی نسبت به فلنج گردن دار کمتر است. فلنج کور یک گزینه اساسی در مواقعی است که بستن انتهای خط لوله یا قطع کامل جریان ضروری باشد. این فلنج بدون سوراخ مرکزی طراحی شده و معمولاً برای تست فشار یا مسدودسازی دائم و موقتی خطوط لوله استفاده می شود. یکی از ویژگی های ممتاز این نوع فلنج، استحکام بالای آن در برابر فشار داخلی است. فلنج رزوه ای زمانی مورد استفاده قرار می گیرد که جوشکاری امکان پذیر یا مجاز نباشد، نظیر سیستم های قابل اشتعال. این نوع فلنج به جای جوش، از طریق پیچ شدن به لوله وصل می شود و اغلب در خطوط گاز یا سیالات کم فشار مشاهده می شود. فلنج سوکتی نیز برای لوله هایی با قطر کم مناسب است و دارای یک شیار داخلی است که لوله در آن قرار می گیرد و سپس جوش داده می شود. این نوع اتصال موجب تقویت استحکام در سیستم های با فشار بالا می شود. در پایان، فلنج لپ جوینت که به همراه قطعه ای مجزا به نام استاب اند استفاده می شود، برای کاربردهایی که نیاز به مونتاژ و جداسازی مکرر دارند، گزینه ای ایده آل محسوب می شود. این فلنج به صورت آزادانه بر روی استاب اند حرکت می کند و نصب و تراز کردن پیچ ها را بسیار آسان می سازد. معمولاً از این نوع فلنج در سیستم هایی که از مواد گران قیمت ساخته شده اند، جهت کاهش هزینه ها بهره گرفته می شود.

جنس فلنج ها

جنس فلنج ها نقشی کلیدی در عملکرد، دوام و ایمنی سیستم های لوله کشی و تجهیزات تحت فشار ایفا می کند. انتخاب مناسب مواد فلنج با توجه به شرایط عملیاتی همچون نوع سیال، دما، فشار و میزان خوردگی، اهمیت ویژه ای دارد و می تواند از آسیب های جدی به سیستم جلوگیری کند. فلنج های فولادی، به ویژه فولاد کربنی، از پرکاربردترین انواع هستند که در صنایع نفت، گاز، پتروشیمی و نیروگاهی کاربرد گسترده ای دارند. این فلنج ها از مقاومت مکانیکی بالایی برخوردارند و برای شرایط فشار بالا مناسب می باشند. با این حال، در برابر خوردگی آسیب پذیر هستند و برای افزایش مقاومت آن ها ممکن است از پوشش یا روکش استفاده شود. در محیط های غیر خورنده، فلنج های فولاد کربنی گزینه ای اقتصادی و کارآمد محسوب می شوند. برای محیط های خورنده، فلنج های استنلس استیل مورد استفاده قرار می گیرند. این نوع فلنج مقاومت بالایی در برابر زنگ زدگی، اکسیداسیون و مواد شیمیایی دارد و در صنایع غذایی، داروسازی، سیستم های آب شیرین کن و فرآیندهای شیمیایی بسیار رایج است. گریدهایی مانند ۳۰۴، ۳۱۶ و ۳۲۱ در تولید این فلنج ها متداول هستند و هر کدام ویژگی های مخصوص به خود دارند. در شرایط خاص مانند دماهای بسیار بالا یا سیالات فوق العاده خورنده، از فلنج های ساخته شده با آلیاژهای ویژه استفاده می شود. آلیاژهایی نظیر نیکل (اینکونل، مونل)، آلومینیوم برنز یا تیتانیوم ممکن است در این موارد به کار روند. هرچند این فلنج ها هزینه بالایی دارند، اما در پروژه های حساس گزینه ای ضروری به شمار می آیند. در کاربردهای سبک تر یا غیر صنعتی مانند سیستم های فاضلاب یا خطوط آب با فشار کم، فلنج های پلاستیکی ساخته شده از موادی مانند PVC، CPVC یا پلی پروپیلن مورد استفاده قرار می گیرند. این فلنج ها وزن سبک، قیمت مناسب و مقاومت شیمیایی بالایی دارند؛ اما توان تحمل فشار و دمای بالای آن ها محدود است و برای کاربردهای سنگین توصیه نمی شوند برای مشاهده ورق سیاه کلیک کنید.

کاربردهای اصلی فلنج

فلنج ها نقش گسترده ای در صنایع متنوع ایفا می کنند و برای اطمینان از عملکرد ایمن و قابل اطمینان سیستم های لوله کشی، تجهیزات مکانیکی و فرآیندهای صنعتی بسیار حائز اهمیت هستند. از مهم ترین کاربردهای فلنج، اتصال اجزای مختلف سیستم های لوله کشی است. این قطعات امکان اتصال لوله ها به یکدیگر یا اتصال به تجهیزات جانبی مانند شیرها، پمپ ها و مخازن را فراهم می کنند، بدون اینکه نیازی به جوشکاری دائمی باشد. چنین ویژگی ای فرآیندهای مونتاژ، جداسازی و تعمیرات را ساده تر می سازد. در صنایع نفت، گاز و پتروشیمی از فلنج ها به شکل گسترده برای مدیریت خطوط انتقال سیالات تحت فشار یا مواد خورنده استفاده می شود. سیستم های این صنایع باید بتوانند فشار و دمای بالا همراه با مواد شیمیایی مهاجم را تحمل کنند. فلنج ها با تنوع طراحی و مواد به کار رفته در ساخت، این نیازها را برطرف کرده و از بروز نشتی یا آسیب های احتمالی تجهیزاتی جلوگیری می کنند. در نیروگاه ها، فلنج ها وظیفه اتصال خطوط بخار، آب داغ، تجهیزات توربینی و مبدل های حرارتی را برعهده دارند. ازآنجاکه بازدید و تعمیرات دوره ای در چنین محیط هایی امری ضروری است، استفاده از فلنج ها نه تنها زمان توقف را کاهش می دهد، بلکه دسترسی آسان به اجزای مختلف را نیز فراهم می کند. در صنایع غذایی، دارویی و تصفیه آب نیز فلنج ها کاربرد فراوان دارند، اما با تأکید بر ویژگی های بهداشتی و مقاومت در برابر خوردگی. در این حوزه ها غالباً از فلنج های استنلس استیل یا پلاستیکی استفاده می شود تا از هرگونه آلودگی سیالات و واکنش های شیمیایی پیشگیری شود. علاوه بر آن، فلنج ها در سیستم های تهویه مطبوع (HVAC)، تأسیسات ساختمانی، سیستم های آتش نشانی و شبکه های فاضلاب نیز مورد استفاده قرار می گیرند. این کاربردها نه تنها نصب و نگهداری سیستم ها را تسهیل می کند، بلکه به طور کلی امکان ایجاد اتصال مطمئن و جداشدنی را در هر محیطی فراهم می آورد.

کاربرد فلنج در سیستم های لوله کشی

در سیستم های لوله کشی، فلنج ها نقشی کلیدی در اتصال، جداسازی و کنترل جریان سیال ایفا می کنند. این قطعات به عنوان واسطه ای بین اجزای مختلفی مانند لوله ها، شیرآلات، پمپ ها و تجهیزات فرآیندی عمل کرده و امکان نصب و جداسازی این اجزا را بدون نیاز به برش یا جوشکاری مجدد فراهم می سازند. این ویژگی به خصوص در سیستم هایی که به تعمیرات دوره ای، بازرسی یا تغییر مسیر جریان نیاز دارند، بسیار اهمیت دارد. علاوه بر تأمین اتصال مکانیکی، فلنج ها با کمک واشرهای مناسب، آب بندی محل اتصال را تضمین می کنند. در صورت انتخاب صحیح و نصب اصولی، این اتصالات توانایی تحمل فشار و دمای بالا را داشته و از نشتی سیالات جلوگیری می کنند. همین امر موجب می شود فلنج ها در خطوط انتقال گاز، بخار، آب داغ یا مواد شیمیایی به عنوان یکی از اجزای مهم ایمنی و عملکرد سیستم شناخته شوند. بهره گیری از فلنج ها در سیستم های لوله کشی، انعطاف پذیری طراحی را نیز افزایش می دهد. طراحان می توانند در مسیر لوله کشی نقاطی را برای بازدید یا جداسازی پیش بینی کنند، بدون آنکه نیاز به توقف کامل سیستم یا انجام عملیات برش باشد. این ویژگی منجر به کاهش زمان و هزینه های عملیاتی در پروژه های صنعتی می شود. در پروژه های بزرگ مانند پالایشگاه ها و نیروگاه ها، انتخاب نوع، جنس و استاندارد مناسب فلنج ها باید با دقت فراوان و متناسب با شرایط عملکردی هر بخش صورت گیرد. حتی جزئیاتی همچون نوع پیچ ها، واشرها و نحوه سفت کردن نیز در این انتخاب اهمیت دارند، چراکه کوچک ترین خطا در نصب فلنج ممکن است منجر به نشتی، افت فشار یا حتی وقوع حوادث شود. بنابراین در طراحی سیستم های لوله کشی، فلنج به عنوان یکی از اجزای مهم و تخصصی مورد توجه قرار می گیرد. برای مشاهده تیرآهن کلیک کنید

کاربرد فلنج در صنایع نفت، گاز و پتروشیمی

در صنایع نفت، گاز و پتروشیمی، فلنج ها به عنوان اجزای اساسی سیستم های انتقال سیالات، اهمیت ویژه ای دارند. با توجه به ماهیت حساس و خطرناک موادی مانند گازهای قابل اشتعال، مایعات خورنده و شرایط با فشار و دمای بالا، این صنایع به اتصالاتی نیازمند هستند که از لحاظ ایمنی و دوام عملکر بالایی داشته و قابلیت نگهداری آسانی را ارائه دهند. فلنج ها در این شرایط به عنوان اتصالات مطمئن عمل کرده و امکان نصب یا جداسازی تجهیزات و لوله ها را فراهم می کنند، بدون اینکه به ساختار کلی سیستم آسیبی وارد شود. در واحدهای مختلف فرآیندی از جمله برج های تقطیر، مبدل های حرارتی، راکتورها و خطوط انتقال، فلنج ها نقش مهمی در تسهیل بازرسی، تعمیر یا جایگزینی تجهیزات ایفا می کنند. این موضوع به ویژه برای شرایطی که توقف فرآیند سبب زیان های مالی سنگین می شود، از اهمیت بالایی برخوردار است، زیرا استفاده از فلنج ها می تواند مدت زمان تعمیرات را به حداقل برساند. علاوه بر این، در خطوط لوله انتقال نفت خام یا گاز طبیعی که اغلب مسافت های طولانی را پوشش می دهند، فلنج ها نقاط حیاتی برای انجام کنترل، تست فشار یا قطع جریان به شمار می روند. در صنایع پتروشیمی، مقاومت فلنج ها در برابر خوردگی مواد شیمیایی اهمیت بالایی دارد. به همین دلیل، غالباً از فلنج های ساخته شده از استنلس استیل، آلیاژهای خاص یا فلنج هایی با پوشش های ضدخوردگی استفاده می شود. برای خطوطی که با اسیدها یا مواد فوق العاده خورنده سر و کار دارند، فلنج هایی با پوشش تفلون یا آلیاژهایی نظیر اینکونل و هستلوی به کار گرفته می شوند تا احتمال نشت یا شکست در نقطه اتصال کاهش یابد. علاوه بر این، فلنج ها نقش کلیدی در تضمین ایمنی سیستم ها دارند. با استفاده از فلنج ها و واشرهای مناسب، می توان از نشت گازهای سمی، قابل انفجار یا مایعات خطرناک جلوگیری کرد. همچنین بسیاری از استانداردهای طراحی نظیر ASME B16.5 یا API تأکید ویژه ای بر انتخاب صحیح فلنج ها از نظر کلاس فشار و نوع اتصال دارند تا الزامات ایمنی و عملکرد صحیح سیستم به درستی رعایت شود.

کاربرد فلنج در نیروگاه ها

در نیروگاه ها، فلنج ها از اجزای اساسی در سیستم های لوله کشی و انتقال سیال به شمار می روند. این اهمیت ناشی از شرایط فشار و دمای بالا در بخش هایی مانند بویلرها، توربین ها، کندانسورها و مبدل های حرارتی است. در چنین محیط هایی، فلنج ها باید توان تحمل بارهای مکانیکی و حرارتی سنگین را داشته باشند و در عین حال اتصالی ایمن و پایدار میان اجزا فراهم کنند. یکی از کاربردهای کلیدی فلنج ها در نیروگاه ها، اتصال لوله های بخار پرفشار است که از بویلر به سمت توربین حرکت می کنند. این لوله ها در شرایطی کار می کنند که فشار چند ده مگاپاسکال و دما بیش از ۵۰۰ درجه سانتی گراد است. برای چنین شرایطی معمولاً از فلنج های گردن دار جوشی (Welding Neck Flanges) با جنس فولاد آلیاژی مقاوم به حرارت استفاده می شود تا از مشکلاتی نظیر نشتی، ترک خوردگی حرارتی یا شکست جلوگیری شود. علاوه بر این، فلنج ها در سیستم های دیگر نظیر مسیرهای آب خنک کننده، خطوط تصفیه، لوله های سوخت و روغن، و مسیرهای کنترل به کار می روند. به ویژه در سیستم های خنک کننده کندانسور که اغلب با آب دریا یا آب صنعتی سروکار دارند، استفاده از فلنج هایی با مقاومت بالا در برابر خوردگی الزامی است. برای این منظور معمولاً از موادی مثل استنلس استیل یا آلیاژهای خاصی مانند آلومینیوم برنز بهره گرفته می شود. به دلیل حساسیت عملکرد نیروگاه ها و نیاز به حفظ پایداری، نگهداری منظم و بازرسی های دوره ای ضروری است. استفاده از فلنج در سیستم های لوله کشی باعث می شود که فرآیند باز و بسته کردن تجهیزات ساده تر شود و امکان تعویض سریع قطعات آسیب دیده یا فرسوده را بدون نیاز به انجام برش یا جوشکاری مجدد فراهم کند. این موضوع نه تنها زمان خاموشی نیروگاه را کاهش می دهد، بلکه بهره وری را نیز افزایش می دهد. در فرآیند طراحی نیروگاه ها، استانداردهای سخت گیرانه ای مانند ASME Section I و B31.1 برای انتخاب نوع و کلاس فلنج ها دنبال می شود. نقص در انتخاب یا نصب صحیح این اجزا می تواند به نشتی، هدررفت انرژی یا حتی وقوع حادثه های جدی منجر گردد. بنابراین مهندسان با دقت تمام، مشخصات فلنج ها را بر اساس شرایط فشار، دما و نوع سیال تعیین می کنند تا عملکرد ایمن و کارآمد سیستم تضمین شود. برای مشاهده شیرآلات صنعتی کلیک کنید.

کاربرد فلنج در صنایع شیمیایی و دارویی

در صنایع شیمیایی و دارویی، فلنج ها به دلیل خواص حساس، خورنده و گاهی سمی مواد استفاده شده، نقش حیاتی در تضمین ایمنی و سلامت فرآیندها ایفا می کنند. برخلاف دیگر صنایع، در این حوزه ها به عواملی مانند جنس، دقت در ساخت، نوع آب بندی و قابلیت شست وشوی (CIP/SIP) فلنج ها توجه ویژه ای می شود. زیرا حتی یک نشتی کوچک یا آلودگی می تواند واکنش های شیمیایی ناخواسته ایجاد کند، خلوص محصول را کاهش دهد و یا حتی جان افراد را به خطر اندازد. در صنایع شیمیایی، فلنج ها معمولاً با موادی نظیر اسیدها، بازها، حلال ها و ترکیبات خورنده در تماس هستند. از این رو، برای انتخاب جنس مناسب معمولاً از آلیاژهای با مقاومت شیمیایی بالا مانند استیل ضدزنگ 316L، تیتانیوم، مونل یا فلنج های با روکش تفلون (PTFE) استفاده می شود. همچنین، واشرهایی با مقاومت شیمیایی بالا مانند گرافیت، تفلون و EPDM برای جلوگیری از نشتی در شرایط کاری دشوار به کار می روند. اما در صنایع دارویی، علاوه بر مقاومت در برابر خوردگی، اولویت هایی مانند بهداشت، قابلیت استریل شدن و پیشگیری از آلودگی متقاطع اهمیت زیادی دارند. در این صنایع از فلنج هایی با سطوح داخلی صیقلی، بدون زوایای مرده و قابل شست وشوی کامل استفاده می شود. این دسته فلنج ها باید با استانداردهای بهداشتی مانند ASME BPE مطابقت داشته باشند که معیارهایی سختگیرانه درباره جنس، سطح پرداخت و طراحی برای تمیزکاری مؤثر را شامل می شود. در خطوط تولید دارویی و زیست فناورانه، فلنج ها بیشتر برای اتصال تجهیزات قابل جداسازی مانند فیلترها، راکتورها و مخازن استفاده می شوند. امکان باز و بسته کردن سریع آنها بدون آسیب به سیستم و حفظ شرایط استریل یکی از مهم ترین دلایل استفاده گسترده از این قطعات در این محیط ها است. در برخی کاربردهای خاص نیز از فلنج های بهداشتی با طراحی ویژه و آب بندی سیلیکونی یا PTFE بهره گرفته می شود. به طور کلی، در صنایع شیمیایی و دارویی، فلنج ها نه تنها یک قطعه اتصال دهنده ساده بلکه بخشی اساسی جهت تضمین کیفیت، ایمنی و تطابق فرآیندها با استانداردهای محیطی و بهداشتی محسوب می شوند.

کاربرد فلنج در انتقال سیالات و گازهای تحت فشار

در سیستم های انتقال سیالات و گازهای تحت فشار، فلنج ها به عنوان یکی از مهم ترین اجزای سیستم های لوله کشی نقش کلیدی ایفا می کنند و در تضمین ایمنی، کارایی و عملکرد صحیح سیستم اهمیت ویژه ای دارند. این اتصالات مکانیکی که برای متصل کردن لوله ها، پمپ ها، شیرآلات و دیگر تجهیزات استفاده می شوند، باید توانایی تحمل فشارهای بالا و شرایط سخت محیطی را داشته باشند؛ زیرا هر گونه ایراد در اتصال می تواند منجر به نشت، انفجار یا حوادث جدی دیگر شود. فلنج ها در این سیستم ها به عنوان اتصالاتی پایدار و قابل اعتماد شناخته می شوند که توان مقاومت در برابر فشارهای متغیر (از کم تا بسیار بالا) و تغییرات دمایی را دارند. استفاده از آن ها امکان اتصال و جداسازی آسان لوله ها و تجهیزات را فراهم می کند، بدون اینکه نیازی به برش یا جوشکاری دوباره باشد. این ویژگی به ویژه برای سیستم هایی که نیازمند تعمیرات دوره ای یا باز و بسته کردن مکرر هستند، از اهمیت بالایی برخوردار است. در انتقال گازهای تحت فشار، طراحی و جنس فلنج ها باید به گونه ای باشد که خطر نشت گازهای قابل اشتعال، سمی یا انفجاری به حداقل برسد. فلنج های مورد استفاده در این کاربردها اغلب از موادی مانند فولاد کربنی، استنلس استیل یا آلیاژهای مقاوم ساخته می شوند که در برابر خوردگی و فشار بسیار مقاوم هستند. به ویژه در خطوط انتقال گاز طبیعی، رعایت استانداردهایی مانند API و ASME برای تضمین ایمنی سیستم در برابر فشارهای زیاد و شرایط دمایی متغیر الزامی است. یکی دیگر از ویژگی های حیاتی فلنج ها، استفاده از واشرهای مناسب برای ایجاد آب بندی کامل در محل اتصال آن ها است. این واشرها عمدتاً از موادی مانند گرافیت، PTFE یا سایر مواد مقاوم در برابر حرارت و فشار ساخته می شوند تا از هرگونه نشت سیال یا گاز جلوگیری کنند. در چنین سیستم هایی، حتی کوچک ترین نشتی می تواند پیامدهای خطرناکی به همراه داشته باشد؛ از این رو انتخاب درست نوع و جنس فلنج، واشر و اجرای دقیق فرآیند نصب از اهمیت ویژه ای برخوردار است. علاوه بر این، فلنج ها نقش مؤثری در آزمایش فشار و حفظ فشار در سیستم های انتقال سیالات و گازها ایفا می کنند. با استفاده از این اتصالات مکانیکی، تست فشار بدون نیاز به جوشکاری یا برش مجدد امکان پذیر است؛ امری که هم زمان توقف سیستم را کاهش می دهد و هم هزینه های تعمیرات را پایین می آورد. با توجه به مزایای ذکر شده، فلنج ها یکی از اجزای ضروری در طراحی و نگهداری سیستم های انتقال سیالات و گازهای تحت فشار در صنایع مختلف مانند نفت، گاز، پتروشیمی، نیروگاه ها و خطوط انتقال آب محسوب می شوند. برای مشاهده پروفیل ساختمانی کلیک کنید.

کاربرد فلنج در اتصال آسان تر تجهیزات مانند پمپ شیر فیلتر و مخازن

یکی از مزایای برجسته فلنج ها در سیستم های لوله کشی، سهولت اتصال تجهیزات متنوع مانند پمپ ها، شیرآلات، فیلترها و مخازن است. فلنج ها نقش یک ابزار اتصال دهنده مؤثر را ایفا می کنند و امکان نصب، تعمیر، تعویض و نگهداری تجهیزات را بدون نیاز به استفاده از جوشکاری یا برشکاری فراهم می سازند. این ویژگی به خصوص برای سیستم های پیچیده و صنعتی که دسترسی سریع به تجهیزات ضروری است، اهمیت بالایی دارد. فلنج ها معمولاً با طراحی هایی سازگار تولید می شوند که امکان اتصال مستقیم آن ها به لوله ها و تجهیزات مختلف را فراهم می کند و از آن ها برای ایجاد اتصالات مستحکم و آب بندی مناسب استفاده می شود. فرآیند اتصال به این صورت است که ابتدا فلنج ها با استفاده از پیچ و مهره به تجهیزات متصل می شوند و سپس با بهره گیری از واشرهای مقاوم، عملیات آب بندی انجام می گیرد تا از نشت هرگونه سیال یا گاز جلوگیری شود. این فرآیند موجب سهولت در تعمیر، تعویض، یا تغییرات احتمالی تجهیزات می شود. در طراحی سیستم های صنعتی، فلنج ها به عنوان رابطی مطمئن برای اتصال انواع تجهیزات به کار می روند. برای مثال، در پمپ ها و شیرآلات، فلنج ها اغلب برای اتصال خطوط لوله به این تجهیزات مورد استفاده قرار می گیرند. این اتصالات باید محکم و مقاوم در برابر فشار و جریان سیال باشند تا عملکرد مداوم سیستم تضمین شود. همین طور، در فیلترها و مخازن، فلنج ها نقش واسطه ای را ایفا می کنند که امکان انتقال ایمن سیال به درون یا بیرون مخزن یا فیلتر را فراهم می آورد. نصب فلنج ها به میزان قابل توجهی زمان و هزینه های نگهداری را کاهش می دهد. به عنوان نمونه، هنگام نیاز به تعمیر یا تعویض فیلترها یا مخازن، استفاده از فلنج ها امکان تعویض سریع اجزای آسیب دیده یا فرسوده را بدون ایجاد تغییرات گسترده در سیستم لوله کشی فراهم می کند. این مزیت در سیستم هایی که نیازمند عملکرد پیوسته هستند یا جایی که وقفه کاری منجر به هزینه های بالا می شود، بسیار اهمیت دارد. بنابراین، بهره گیری از فلنج ها در اتصال تجهیزات مختلف، افزایش انعطاف پذیری، کاهش زمان خرابی، ساده کردن فرآیند نگهداری و تعمیرات، و تضمین عملکرد ایمن و موثر سیستم های صنعتی را امکان پذیر می کند.