پرس کاری در صنعت

در این مقاله به پرس کاری در صنعت پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

پرس کاری در صنعت

پرسکاری به عنوان یکی از اصلی ترین و پرکاربردترین روش های شکل دهی فلزات در صنعت مدرن، نقشی کلیدی در تولید انبوه قطعات فلزی دقیق، سریع و کم هزینه ایفا می کند. این فرآیند با استفاده از نیروی فشاری اعمال شده توسط پرس و قالب های مخصوص، شکل نهایی قطعات را بر روی ورق های فلزی ایجاد می کند؛ بدون اینکه نیازی به ماشین کاری گسترده یا فرآیندهای پرهزینه داشته باشد. توانایی تولید قطعات منظم و قابل تکرار، پرسکاری را به انتخابی پرطرفدار در صنایعی مانند خودروسازی، لوازم خانگی، هوافضا، الکترونیک و حتی صنایع بسته بندی تبدیل کرده است. با رشد تقاضا برای تولید سریع تر، دقیق تر و اقتصادی تر، تکنیک های پرسکاری نیز پیشرفت چشمگیری داشته اند؛ از توسعه ماشین آلات پرس پیشرفته گرفته تا طراحی قالب های چندمرحله ای و استفاده از نرم افزارهای شبیه سازی که به کاهش آزمون و خطا کمک می کنند. با این حال، موفقیت در این فرآیند همچنان نیازمند دانش فنی بالا، طراحی دقیق و رعایت اصول ایمنی است تا ضمن افزایش کیفیت محصول، از بروز مشکلات و آسیب های احتمالی جلوگیری شود. در این مقاله، به بررسی جامع اصول پرسکاری می پردازیم و جنبه هایی چون انواع روش ها، تجهیزات مرتبط، مواد مصرفی، استانداردها، چالش ها و کاربردهای مختلف این فرآیند را مورد بحث قرار می دهیم تا شناخت کاملی از اهمیت آن در صنعت امروز ارائه شود برای مشاهده خدمات برشکاری کلیک کنید. در این مقاله به پرس کاری در صنعت می پردازیم.

انواع عملیات پرس کاری

عملیات پرسکاری شامل مجموعه ای از فرآیندهای شکل دهی است که با استفاده از نیروی فشاری و قالب های ویژه، شکل نهایی قطعات فلزی را بر روی ورق یا نوارهای فلزی ایجاد می کنند. بسته به نوع قطعه، شکل مورد نظر، دقت لازم و جنس ماده، این فرآیندها به روش ها و مراحل گوناگونی تقسیم می شوند. یکی از مهم ترین دسته بندی ها در پرسکاری، تقسیم آن به دو روش کلی پرسکاری سرد و گرم است. در پرسکاری سرد، فرآیند در دمای محیط انجام شده و شکل دهی ورق، با اتکا به خاصیت شکل پذیری آن و تحت اعمال فشار صورت می گیرد. این روش معمولاً برای تولید قطعات دقیق با سطح صاف و ابعاد مشخص کاربرد دارد. در سوی دیگر، پرسکاری گرم در دمای بالا انجام می شود و مناسب مواد سخت تر یا ضخیم تر است، زیرا دما مقاومت مواد را در برابر شکل دهی کاهش می دهد. با توجه به نوع تغییر شکل مورد نیاز، عملیات پرسکاری به چند فرآیند اصلی تقسیم می شود که هر یک هدف خاصی را دنبال می کنند. ابتدایی ترین فرآیند، برش یا کاتینگ است که در آن ورق فلزی با کمک ماتریس و پانچ به اشکال مختلف بریده می شود. این مرحله ممکن است شامل ایجاد سوراخ (پانچ) یا جدا کردن قطعه از یک ورق بزرگ باشد. فرآیند بعدی، خم کاری است که در آن ورق فلزی در زاویه مشخص تغییر شکل داده و زوایایی مطابق با طراحی ایجاد می شود. خم کاری می تواند به صورت ساده، مرکب یا پیوسته انجام شود و دقت بالایی برای طراحی قالب و کنترل برگشت فنری الزامی دارد. یکی دیگر از عملیات های مهم پرسکاری، کشش عمیق است؛ در این فرآیند ورق فلزی به داخل قالب کشیده شده و به شکل قطعات سه بعدی مانند فنجان یا محفظه درمی آید. این روش برای ساخت قطعاتی مانند مخازن، قاب ها و پوسته های فلزی کاربرد گسترده ای دارد. همچنین عملیات فرم دهی از دیگر مراحل کلیدی است که طی آن ورق فلزی، بدون تغییری در جرم، تحت فشار به شکل دلخواه تغییر حالت می دهد. برای کاربردهای دقیق تر، تکنیک سکه زنی یا Coining مورد استفاده قرار می گیرد؛ در این روش، تحت فشار بالا سطح قطعه مانند ضرب سکه یا مهر لوگو با جزئیات دقیق، برجسته یا فرو رفته می شود. عملیات پرسکاری ممکن است به صورت تک مرحله ای (تک ضرب) یا چندمرحله ای انجام شود. روش پروگرسیو یا تقدم دار یکی از کارآمدترین روش ها برای تولید انبوه است که در آن ورق به یک قالب چندمرحله ای هدایت شده و با هر ضربه پرس بخشی از فرآیند تکمیل می شود تا محصول نهایی به دست آید. در برخی موارد نیز از قالب های مرکب استفاده می شود که چند عملیات مختلف را به طور هم زمان بر روی قطعه پیاده کرده و کارایی تولید را افزایش می دهند، مانند ترکیب برش و خم کاری در یک ضربه واحد. جهت مطالعه ادامه پرس کاری در صنعت به ادامه مقاله مراجعه فرمایید.

پرس کاری در صنعت

ماشین آلات مورد استفاده در پرس کاری

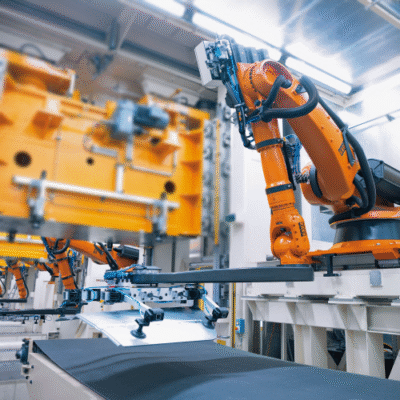

ماشین آلات پرس به عنوان بخش اصلی فرآیند پرسکاری، وظیفه اعمال نیروی لازم برای تغییر شکل فلزات را دارند. انتخاب نوع مناسب پرس و مشخصات فنی آن تأثیر قابل توجهی بر کیفیت نهایی قطعه، عمر مفید قالب ها و بهره وری فرآیند تولید دارد. بر اساس نوع عملیات، میزان تولید، دقت موردنیاز و ویژگی های قطعه، انواع مختلفی از ماشین آلات پرس در صنعت استفاده می شوند که هر یک دارای مزایا و محدودیت های خاص خود هستند. یکی از متداول ترین انواع این ماشین آلات، پرس های مکانیکی است. این دستگاه ها با استفاده از یک سیستم میل لنگ، چرخ طیار (فلای ویل) و کلاچ نیرو را انتقال می دهند. به دلیل سرعت بالا، دقت مناسب و قابلیت تکرارپذیری، پرس های مکانیکی در تولید انبوه قطعاتی همچون محصولات خودروسازی، لوازم خانگی و تجهیزات الکترونیکی بسیار محبوب اند. این نوع پرس معمولاً برای عملیاتی نظیر برش، خم کاری و فرم دهی سبک و متوسط مورد استفاده قرار می گیرد. نوع دیگر، پرس های هیدرولیکی هستند که نیروی خود را از فشار روغن تأمین می کنند. این پرس ها به دلیل اعمال نیروی یکنواخت در طول حرکت کورس، برای عملیات هایی چون کشش عمیق، فرم دهی قطعات سنگین یا پیچیده و فرآیندهای حساس به کنترل فشار بسیار مناسب هستند. اگرچه سرعت کمتری نسبت به پرس های مکانیکی دارند و ممکن است برای تولید انبوه محدود شوند، اما انعطاف پذیری عملکرد بیشتری ارائه می دهند. در برخی شرایط خاص، پرس های پنوماتیک که با هوای فشرده کار می کنند مورد استفاده قرار می گیرند. این پرس ها اغلب برای کاربردهای سبک نظیر مونتاژ یا تولید قطعات کوچک و دقیق در صنایع الکترونیک یا بسته بندی مناسب هستند. سرعت بالا، سهولت نصب و هزینه پایین از مزایای این ماشین هاست، اما توانایی و دقت کمتری نسبت به سایر انواع پرس دارند. نسل جدیدتر ماشین آلات پرس، سرووپرس ها هستند که با موتورهای الکتریکی قابل کنترل، دقت بالا در تنظیم موقعیت و سرعت را فراهم می کنند. این دستگاه ها با ترکیب ویژگی های مثبت پرس های مکانیکی و هیدرولیکی، امکان انجام فرآیندهای پیچیده با سرعت، دقت و انعطاف زیاد را ایجاد کرده اند و در خطوط تولید پیشرفته و خودکار، به ویژه برای شکل دهی فلزات با کنترل دقیق، کاربرد فراوان دارند. هر ماشین آلات پرس دارای مشخصات فنی خاص مانند ظرفیت نیرو (تناژ)، کورس حرکت، سرعت ضربه، ابعاد میز و ارتفاع بسته شدن قالب است که ضروری است هنگام انتخاب مورد بررسی دقیق قرار گیرد. همچنین وجود سیستم های ایمنی پیشرفته، کنترل های دیجیتال هوشمند، قابلیت برنامه ریزی و هماهنگی با تغذیه کننده های خودکار از ویژگی های مهم ماشین های مدرن به شمار می رود. در نهایت، دستیابی به کیفیت مطلوب، طولانی تر شدن عمر تجهیزات و تولید اقتصادی مستلزم هماهنگی کامل بین نوع پرس، قالب، جنس ماده اولیه و نوع فرآیند شکل دهی است. بنابراین انتخاب و تنظیم ماشین آلات پرس باید بر اساس دانش فنی دقیق و تحلیل مهندسی انجام شود. برای مشاهده ورق سیاه کلیک کنید و یا برای مطالعه ادامه پرس کاری در صنعت به بخش زیر رجوع فرمایید.

پرس کاری در صنعت

قالب های پرسکاری

قالب ها یکی از مهم ترین عناصر در فرآیند پرسکاری محسوب می شوند و وظیفه اصلی آن ها شکل دهی نهایی به قطعات فلزی است. طراحی و ساخت صحیح قالب ها نقش حیاتی در تحقق دقت، تکرارپذیری و کیفیت تولید دارد. این ابزارها برای انتقال نیروی پرس به ورق یا قطعه فلزی به نحوی طراحی شده اند که بتوانند فرآیندهایی مانند برش، خم کاری، کشش یا فرم دهی را به طور دقیق انجام دهند. به طور کلی، هر قالب دارای دو بخش اصلی است: پانچ، که نیروی فشار را اعمال می کند، و ماتریس، که قطعه در آن قرار می گیرد یا تغییر شکل می دهد. هماهنگی دقیق این دو بخش، تضمین کننده اجرای عملیات با کمترین لقی و بیشترین دقت است. قالب های پرسکاری بسته به نوع عملکردشان به دسته های مختلفی تقسیم می شوند. قالب های برش برای جدا کردن قطعات از ورق یا ایجاد سوراخ در آن مورد استفاده قرار می گیرند. قالب های خم کاری تغییر زاویه سطح ورق را امکان پذیر می سازند، در حالی که قالب های کششی برای تولید قطعات با عمق مشخص و دیواره های بلند کاربرد دارند. قالب های فرم دهی نیز تغییر شکل های جزئی و محلی را ایجاد کرده و فرم نهایی قطعه را کامل می کنند. علاوه بر این، قالب های مرکب به منظور انجام چند عملیات به صورت هم زمان طراحی شده اند و می توانند زمان و هزینه تولید را کاهش دهند. در تولیدات انبوه نیز قالب های پروگرسیو (پیش رفته) که عملیات مختلف را طی چند مرحله متوالی و پیوسته روی ورق انجام می دهند، نقش مهمی دارند. مواد اولیه قالب ها معمولاً از فولادهای ابزار خاص مانند فولادهای تندبر (HSS)، فولادهای سردکار یا گرم کار، و گاهی کاربیدها انتخاب شده اند. این مواد به دلیل سختی و مقاومت بالا در برابر سایش، همچنین دوام طولانی تحت فشار زیاد، برای استفاده در قالب های صنعتی بسیار مناسب هستند. انتخاب جنس قالب بسته به نوع قطعه، تیراژ تولید و فرآیند عملیاتی متفاوت است. علاوه بر این، به منظور افزایش عمر مفید قالب ها و بهبود عملکرد آن ها، از عملیات حرارتی، پوشش دهی های ضدسایش مانند کروم یا نیتریدینگ و روانکارهای ویژه استفاده می شود. طراحی قالب از مراحل حساس و کلیدی در موفقیت فرآیند پرسکاری است. جزئی ترین اشتباه در این مرحله می تواند منجر به تولید قطعات نامرغوب، کاهش دوام قالب یا آسیب به دستگاه پرس شود. طراحی باید با توجه دقیق به عواملی مانند جهت فیبر فلز، برگشت فنری، فاصله برش، تلورانس ها، شعاع های داخلی، جایگاه سوراخ ها و ترتیب مراحل تولید انجام شود. امروزه نرم افزارهای پیشرفته مهندسی و شبیه سازی امکان طراحی دقیق تر قالب ها را فراهم کرده اند و شرایط تولید قطعه نیز پیش از اجرا قابل پیش بینی است. به طور کلی، قالب های پرسکاری نه تنها ابزار شکل دهی قطعات فلزی هستند بلکه نقش اساسی در تعیین کیفیت، دقت، سرعت و بهره وری تولید ایفا می کنند. بنابراین، سرمایه گذاری در طراحی، ساخت، نگهداری و بازسازی قالب ها یک جنبه ضروری برای تضمین موفقیت در تولید صنعتی مبتنی بر پرسکاری است. در ادامه با تاثیر مواد اولیه بر پرس کاری در صنعت آشنا خواهید شد.

پرس کاری در صنعت

مواد اولیه و تأثیر آن ها بر پرس کاری

یکی از عوامل کلیدی در موفقیت فرآیند پرسکاری، انتخاب مناسب و دقیق مواد اولیه است. هر ماده بسته به خصوصیات فیزیکی و مکانیکی خود، واکنش متفاوتی در برابر نیروهای اعمالی در پرسکاری دارد. ویژگی های ماده مستقیماً بر عواملی همچون شکل پذیری، سایش قالب، نیروی مورد نیاز برای شکل دهی، احتمال ایجاد ترک یا پارگی، و کیفیت نهایی سطح قطعه تأثیر می گذارد. بنابراین، آگاهی کامل از مشخصات مواد و هماهنگی آن ها با نوع عملیات پرسکاری، لازمه تولید قطعات باکیفیت و افزایش بهره وری در تولید است. در پرسکاری صنعتی، فلزات ورقی از رایج ترین مواد مصرفی محسوب می شوند. فولادهای کم کربن به دلیل شکل پذیری بالا، هزینه مناسب و قابلیت جوشکاری خوب، اولین انتخاب بسیاری از صنایع مانند خودروسازی و لوازم خانگی هستند. این فولادها در فرآیندهای برش، خم کاری و کشش عمیق عملکرد قابل قبولی ارائه می دهند. فولادهای پرکربن یا آلیاژی که از سختی و استحکام بیشتری برخوردارند، به دلیل شکل پذیری کمتر، به فشار و دقت بیشتری در فرایند پرسکاری نیاز دارند. از سوی دیگر، فلزاتی نظیر آلومینیوم، مس و برنج با انعطاف پذیری بالا و وزن کم خود، برای کاربردهایی که به قطعات سبک نیاز دارند، مانند صنعت هوافضا و الکترونیک، گزینه ی مناسبی هستند. خواص مکانیکی نظیر استحکام کششی، حد تسلیم، سختی و درصد افزایش طول از جمله عواملی هستند که شیوه تغییر شکل مواد در هنگام پرسکاری را تعیین می کنند. مثلاً موادی که استحکام کششی بالایی دارند، ممکن است هنگام کشش دچار پارگی شوند یا در فرآیند خم کاری به علت برگشت فنری، زاویه نهایی خم با طراحی اولیه متفاوت باشد. همچنین ضخامت ورق نیز نقش تعیین کننده ای دارد. در حالی که ورق های نازک تر آسان تر خم یا کشیده می شوند اما خطر چروکیدگی یا پارگی آن ها بیشتر است، ورق های ضخیم تر نیروی بیشتری نیاز دارند و ممکن است باعث افزایش سایش قالب شوند. علاوه بر جنس و ضخامت ماده، شرایط سطح نیز اهمیت زیادی دارد. استفاده از ورق های روغن کاری شده یا دارای پوشش خاص می تواند اصطکاک میان ورق و قالب را کاهش داده، طول عمر قالب را افزایش دهد و کیفیت سطح قطعه نهایی را بهبود بخشد. در برخی موارد، حتی ساختار بلوری فلز یا جهت گیری دانه ها در ورق (ناشی از جهت نورد) می تواند رفتار ماده را در پرسکاری تحت تأثیر قرار دهد؛ به ویژه در فرآیندهای کشش عمیق که توزیع یکنواخت تنش اهمیت زیادی دارد. بنابراین، انتخاب مواد اولیه برای پرسکاری نباید صرفاً بر اساس سهولت تهیه یا هزینه باشد. این انتخاب باید با تحلیل دقیق نوع فرآیند، ابعاد و شکل نهایی قطعه، تیراژ تولید، ویژگی های پرس و قالب، و حتی شرایط کاری قطعه صورت گیرد. چنین نگرشی از زاویه مهندسی موجب افزایش کیفیت محصول، کاهش هزینه های مرتبط با خرابی قالب ها، توقف های غیرضروری تولید و میزان ضایعات خواهد شد. برای مشاهده پروفیل ساختمانی کلیک کنید و یا برای اطلاع از عیوب رایج پرس کاری در صنعت و راه حل های آن به ادامه مقاله مراجعه فرمایید.

پرس کاری در صنعت

عیوب رایج در پرسکاری و راه حل ها

در فرآیند پرسکاری، به دلیل طبیعت شکل دهی تحت فشار بالا، احتمال بروز عیوب در قطعه نهایی وجود دارد. در صورت عدم کنترل این عیوب، ممکن است کیفیت محصول کاهش یابد، قالب تخریب شود یا خطوط تولید متوقف شوند. این مشکلات می توانند ناشی از عواملی مانند طراحی نامناسب قالب، انتخاب اشتباه ماده اولیه، تنظیمات نامطلوب پارامترهای پرس یا دقت ناکافی در تنظیم ماشین آلات باشند. بنابراین، شناسایی این عیوب و یافتن روش های مناسب برای پیشگیری یا اصلاح آن ها جهت حفظ کیفیت، کاهش ضایعات و افزایش بهره وری امری ضروری است. یکی از رایج ترین مشکلات در فرآیند پرسکاری، ترک خوردگی یا پارگی قطعات هنگام کشش یا فرم دهی است. این موضوع معمولاً زمانی رخ می دهد که ماده اولیه فاقد شکل پذیری لازم باشد، شعاع طراحی شده بسیار کوچک باشد یا فشاری بیش ازحد به یک ناحیه خاص اعمال شود. برای پیشگیری از این مشکل، می توان از موادی با شکل پذیری مناسب تر، طراحی شعاع های بزرگ تر در قالب و روان کاری مناسب استفاده کرد. چروکیدگی ورق نیز یکی از مشکلات متداول، به ویژه در عملیات کشش و خم کاری است. این عیب زمانی پیش می آید که اضافه فلز در بخشی از ورق تجمع کرده و به صورت موج دار تغییر شکل دهد. علت اصلی این امر عدم استفاده از نگهدارنده مناسب ورق یا تنظیم نادرست نیروی آن است. راه حل این مشکل شامل استفاده از سیستم های نگهدارنده کارآمد، بهینه سازی جریان ماده و کنترل دقیق پارامترهای قالب می شود. بازگشت فنری (Springback) نیز پدیده ای شناخته شده است که در آن قطعه پس از خم کاری یا شکل دهی به صورت جزئی به حالت اولیه خود برمی گردد. این مسئله منجر به اختلاف زاویه بین طرح اولیه و محصول نهایی می گردد که ناشی از تنش های داخلی و خاصیت الاستیکی فلز است. برای حل این مشکل می توان قالب را طوری طراحی کرد که زاویه خم بیشتر از حد مورد نظر باشد یا از عملیات تکمیلی نظیر فرم دهی مجدد بهره گرفت. لبه های ناهموار یا زبر نیز ممکن است در برش و پانچ ظاهر شوند که معمولاً به دلیل تنظیم نبودن فاصله بین پانچ و ماتریس یا کند بودن لبه های قالب اتفاق می افتد. برای رفع این مشکل، تنظیم دقیق فاصله برش متناسب با جنس و ضخامت ورق و همچنین نگهداری منظم و تیز کردن قالب ها پیشنهاد می شود. گاهی نیز مشکلات دیگری مانند عدم یکنواختی ضخامت قطعه یا تاب برداشتن (Warping) مشاهده می شود که عمدتاً ناشی از نیروی غیریکسان، طراحی نامتقارن قالب یا تغذیه نامنظم ورق است. استفاده از قالب هایی با طراحی متوازن، بررسی هماهنگی دستگاه ها و تنظیم دقیق فشار پرس از جمله روش های جلوگیری از این عیب به شمار می رود. علاوه بر این مشکلات فنی، مواردی مانند سایش یا شکست قالب نیز می توانند هزینه های سنگینی به خطوط تولید تحمیل کنند. استفاده از مواد با کیفیت برای ساخت قالب، انجام عملیات حرارتی صحیح، روان کاری مؤثر و بازبینی دوره ای قالب ها از جمله اقداماتی هستند که عمر مفید تجهیزات را افزایش داده و هزینه ها را کاهش می دهند. در نهایت، بهره گیری از نرم افزارهای شبیه سازی و تحلیل تنش قبل از ساخت قالب و همچنین نظارت مداوم بر کیفیت در طول فرآیند تولید می تواند نقش مهمی در کاهش عیوب ایفا کند و مانع تحمیل هزینه های اضافی برای اصلاحات بعدی شود.

پرس کاری در صنعت

نکات طراحی قطعات برای پرس کاری

طراحی دقیق و اصولی قطعات در مراحل اولیه نه تنها بر کیفیت نهایی محصول تأثیر قابل توجهی دارد، بلکه عاملی کلیدی در افزایش عمر قالب، سهولت فرآیند تولید، کاهش ضایعات و مدیریت بهینه هزینه ها محسوب می شود. در فرآیند پرسکاری، طراح باید به طور کامل با محدودیت ها و توانایی های عملیات شکل دهی ورق آشنا باشد و تصمیمات مهندسی خود را با توجه به این ملاحظات اتخاذ کند. هرگونه بی توجهی به اصول طراحی می تواند پیامدهایی مانند تولید قطعات معیوب، کاهش عمر ابزار، یا نیاز به انجام اصلاحات پرهزینه در قالب یا فرآیند تولید را به همراه داشته باشد. یکی از جنبه های اساسی در طراحی قطعات پرسی، اجتناب از استفاده از زوایا و شعاع های تیز است. در نواحی خم یا کشش ورق، وجود گوشه های تیز باعث تمرکز تنش شده و خطر ترک خوردگی یا پارگی را افزایش می دهد. بر همین اساس توصیه می شود تمامی گوشه ها و لبه ها با شعاع های گرد و مناسب طراحی شوند. به طور کلی، شعاع خم داخلی نباید کمتر از ضخامت ورق باشد تا از برگشت فنری بیش از حد و ایجاد ترک جلوگیری شود. همین طور، در موارد کشش های عمیق، افزایش شعاع گوشه ها منجر به حرکت بهتر ورق در قالب شده و از مشکلاتی چون چروکیدگی جلوگیری می کند. جزئیاتی نظیر طراحی سوراخ ها، شیارها و دیگر عناصر داخلی نیز باید با در نظر گرفتن ویژگی هایی مانند جهت نورد ورق و موقعیت آن در قالب انجام شود. فاصله کافی بین سوراخ ها و لبه های قطعه جهت جلوگیری از پارگی یا تغییر شکل ضروری است. همچنین، برای ایجاد سوراخ هایی که با پانچ تولید می شوند، توصیه می شود قطر سوراخ حداقل برابر یا بیشتر از ضخامت ورق باشد تا برش نهایی کیفیت مطلوبی داشته باشد و زایده های اضافی کاهش یابد. در فرآیند خم کاری، جهت خم باید به موازات یا نزدیک به جهت نورد ورق انتخاب شود، زیرا خم هایی که عمود بر جهت نورد انجام می شوند احتمال ایجاد ترک را بیشتر می کنند. علاوه بر این، طراحی قطعات خم کاری شده باید به گونه ای باشد که امکان باز شدن قالب و خروج آسان قطعه فراهم شود. در مواردی که قطعه نیازمند عملیات تکمیلی مانند جوش کاری یا مونتاژ است، موقعیت و هندسه سطوح تماس باید با دقت طراحی شده تا فرآیندهای بعدی را ساده تر کند. توجه به تلورانس ها بخش حیاتی دیگری از طراحی است. دقت ابعادی در پرسکاری به عواملی همچون برگشت فنری، لقی بین پانچ و ماتریس، و تغییر شکل ماده در حین فرآیند بستگی دارد. بنابراین ضروری است که تلورانس ها به صورت واقع بینانه و بر اساس روش تولید تعریف شوند. استفاده از استانداردهای شناخته شده بین المللی مانند DIN یا ISO در این بخش باعث تسهیل کنترل کیفیت و همچنین ارتقای قابلیت همکاری با تولیدکنندگان مختلف می شود. طراح همچنین باید از طراحی جزئیات بسیار پیچیده یا ظریف پرهیز کند مگر اینکه ابزارهایی نظیر پرس های چند مرحله ای یا سرووپرس ها در دسترس باشند. انتخاب مسیر صحیح فرآیند تولید اعم از برش، خم، کشش یا ترکیب آن ها نیز در مرحله طراحی قطعه لازم است تا قالب متناسب با این فرآیندها ساخته شود. به طور کلی، موفقیت در طراحی قطعات پرسکاری مستلزم شناخت جامع از محدودیت های فیزیکی و مکانیکی مواد، ظرفیت ماشین آلات، رفتار ورق تحت تنش و استانداردهای صنعتی است. تعامل مداوم میان طراح، مهندس قالب و تیم تولید از جمله جنبه های کلیدی برای بهینه سازی طراحی و اجرای موفقیت آمیز فرآیند پرسکاری محسوب می شود. برای مشاهده ورق روغنی کلیک کنید

استانداردها و ایمنی در پرسکاری

همچون نیروهای زیاد، قطعات متحرک و خطرات بالقوه همراه بوده است. بنابراین رعایت استانداردهای فنی و الزامات ایمنی در این حوزه نه تنها کیفیت تولیدات را تضمین می کند، بلکه عاملی کلیدی برای حفظ سلامت نیروی کار، افزایش عمر تجهیزات و جلوگیری از بروز حوادث صنعتی به شمار می رود. برای کنترل ایمنی و بهبود عملکرد در ماشین آلات پرس و محیط های کاری مرتبط با آن ها، مجموعه قوانین و دستورالعمل های ملی و بین المللی تدوین شده است که رعایت آن ها برای تمامی واحدهای تولیدی ضروری محسوب می شود. استانداردهای فنی، مانند ISO 9001 برای مدیریت کیفیت، ISO 2768 برای تلورانس های عمومی، ISO 10204 برای تأییدیه مواد، و DIN 6930 برای پرسکاری فلزات، جزو مرجع های اصلی طراحان و مهندسان در این حوزه هستند. همچنین در طراحی قالب ها و انتخاب مواد، رعایت استانداردهایی همچون ASTM یا DIN EN اهمیت دارد تا مشخصات مکانیکی مواد با فرآیند پرس هماهنگ شود. در این میان، ایمنی ماشین آلات پرس و نیروی انسانی مهم ترین جنبه استانداردسازی پرسکاری به شمار می آید. ماشین های پرس، به ویژه نوع مکانیکی که با سرعت و توان بالایی کار می کنند، اگر فاقد سیستم های ایمنی کافی باشند، می توانند حوادث جدی ایجاد کنند. برای کاهش این خطرات، استانداردهایی نظیر ISO 16092 (ایمنی ماشین های پرس)، EN 289 یا ANSI B11.1 در آمریکا، دستورالعمل های دقیقی برای طراحی، نصب و بهره برداری ایمن ارائه داده اند. تجهیزاتی مانند پرده نوری، حفاظ های مکانیکی، سیستم توقف اضطراری، کنترل دو دستی و نظارت توسط PLC، از موارد الزامی یا توصیه شده در این استانداردها است. قالب ها نیز باید از طراحی ایمنی برخوردار باشند. اقداماتی نظیر کاهش احتمال گیر کردن دست یا لباس، محدود کردن دسترسی به ناحیه قالب حین کار، محافظت از اجزای متحرک و تعبیه قفل های امنیتی جزو اصول طراحی ایمن قالب هاست. افزون بر این، آموزش نیروی انسانی درباره خطرات پرسکاری، شیوه استفاده صحیح از دستگاه ها، تشخیص نشانه های هشداردهنده و الزام به استفاده از تجهیزات حفاظت فردی مانند دستکش، عینک و کفش ایمنی از مهم ترین اقدامات پیشگیرانه به حساب می آید. بازرسی دوره ای ماشین ها، کالیبراسیون سیستم های کنترلی، اجرای نگهداری پیشگیرانه و ثبت گزارش از حوادث احتمالی از جمله راهکارهایی هستند که در چارچوب مدیریت HSE (ایمنی، بهداشت و محیط زیست) انجام می شود تا خطرات ناشی از عملکرد نادرست کاهش یابد. با پیشرفت فناوری، بسیاری از ماشین آلات پرس امروزه به سیستم های مانیتورینگ هوشمند و ثبت داده های عملکردی مجهز شده اند که نه تنها بهره وری فرآیند را ارتقا می دهد بلکه سطح ایمنی را نیز به میزان قابل توجهی افزایش می دهد. بنابراین رعایت استانداردها و اصول ایمنی در فرآیند پرسکاری تنها یک الزام حقوقی نیست؛ بلکه تصمیمی هوشمندانه برای حفظ منابع انسانی، ارتقای طول عمر تجهیزات و تضمین کیفیت محصولات است. واحدهایی که بر این اصول پایبند باشند، نه تنها ایمنی بالاتری را تضمین می کنند بلکه جایگاه رقابتی مستحکم تری نیز در بازارهای صنعتی کسب خواهند کرد.

کاربردهای صنعتی پرس کاری

فرآیند پرسکاری یکی از مهم ترین و پراستفاده ترین روش های شکل دهی فلزات است که در صنایع مختلف نقشی اساسی ایفا می کند. با توجه به سرعت بالا، قابلیت تکرار، و امکان تولید قطعات پیچیده با دقت مناسب، این فرآیند در میان صنایع محبوبیت زیادی پیدا کرده است. کاربردهای پرسکاری شامل قطعات الکترونیکی ظریف تا اجزای سنگین ماشین آلات صنعتی می شود. در صنعت خودروسازی، پرسکاری نقشی اساسی در تولید بدنه خودرو دارد. قطعاتی مانند درب ها، سقف، گلگیر، کاپوت و حتی اجزای شاسی با استفاده از پرسکاری شکل می گیرند. مزیت اصلی این فرآیند در این حوزه شامل سرعت بالا و توانایی تولید انبوه با کیفیت سطحی بالا و شکل های پیچیده است. همچنین، از طریق عملیات چندمرحله ای و قالب های کشش عمیق، قطعاتی با فرم دقیق و استحکام بالا قابل تولید هستند. در صنعت لوازم خانگی، اجزای فلزی مانند بدنه ماشین لباسشویی، یخچال، اجاق گاز، هود و قاب پنل ها با پرسکاری ساخته می شوند. این فرآیند امکان تولید قطعات سبک و مقاوم با دقت زیاد را فراهم می کند. به خصوص که کیفیت سطح در این محصولات اهمیت زیادی دارد، پرسکاری در این حوزه با دقت بالا انجام می شود و معمولاً همراه با پرداخت سطح است. در صنعت برق و الکترونیک، پرسکاری برای تولید قطعاتی مانند ترمینال ها، شاسی تابلو برق، بدنه کانکتورها و رساناها بسیار مهم است. برای قطعات دقیق و نازک از جنس آلومینیوم یا مس، پرسکاری بهترین گزینه برای تولید انبوه با دقت بالا محسوب می شود. ترکیب پرسکاری با برش و پانچ CNC در این صنعت متداول است. در حوزه هوافضا و حمل ونقل ریلی یا دریایی، از پرسکاری برای تولید قطعاتی که نیاز به دقت بالا، استحکام مکانیکی زیاد و وزن کم دارند، استفاده می شود. این فرآیند اغلب با آلیاژهای خاص مانند آلومینیوم مقاوم یا تیتانیوم و توسط پرس های دقیق و کنترل عددی انجام می شود. در صنعت ساختمان، پرسکاری برای تولید پروفیل های فلزی، اتصالات سازه ای، بست ها، صفحات پانچ شده و حتی درهای فلزی استفاده می شود. سرعت بالا و قابلیت تولید اقتصادی در تیراژ زیاد باعث شده این فرآیند گزینه ای مؤثر در این صنعت باشد. علاوه بر این، پرسکاری در صنایع پزشکی، نظامی، بسته بندی فلزی مانند قوطی ها و درپوش ها و تجهیزات اداری نیز کاربرد دارد. در برخی از این حوزه ها، پرسکاری با فناوری هایی نظیر هیدروفرمینگ یا میکروپرسکاری ترکیب می شود تا قطعات دقیق با ویژگی های خاص تولید شوند. به طور کلی، پرسکاری به خاطر انعطاف پذیری در طراحی، قابلیت اتوماسیون بالا، هزینه پایین در تولید انبوه و تنوع مواد اولیه، یکی از پایه های اصلی تولید صنعتی محسوب می شود. پیشرفت های اخیر در فناوری پرس های CNC، قالب های چندمرحله ای و کنترل عددی باعث هماهنگی هرچه بیشتر این فرآیند با نیازهای پیچیده صنایع مدرن شده است. اگر تمایل دارید، می توانم نمودار کاربردها در صنایع مختلف یا نمونه هایی از قطعات تولیدشده با پرسکاری را برایتان اضافه کنم. در این مقاله به پرس کاری در صنعت پرداخته شد.