ورق سیاه

ورق سیاه یکی از محصولات و خدمات اصلی آهن نت است که استفاده گسترده ای در صنایع مختلف داشته، به صورت نقدی یا اعتباری ارائه می گردد. شما با مطالعه این مقاله که منطبق با آخرین ژورنالهای مرتبط با صنعت فولاد است می توانید با مهمترین مسائل مرتبط با آن آشنا شده و در زمان نسبتا کوتاهی دانش خود را افزایش دهید.

عرضه کنندگان ورق سیاه در ایران

بر روی استانها کلیک کنید

| نام | قیمت |

|---|---|

| ورق سیاه ۸ فولاد مبارکه ۶۰۰۰*۱۵۰۰ فابریک ST37 کارخانه | ۳۸۵۴۵۵ |

| ورق سیاه ۸ فولاد مبارکه ۶۰۰۰*۱۵۰۰ فابریک ST37 بنگاه تهران | ۴۰۴۰۹۱ |

| ورق سیاه ۸ فولاد مبارکه ۶۰۰۰*۱۵۰۰ برش خورده بنگاه تهران | ۳۸۸۱۸۲ |

| ورق سیاه ۸ فولاد مبارکه ۱۵۰۰ رول ST37 کارخانه | ۳۷۴۵۴۵ |

| ورق سیاه ۸ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۰۴۰۹۱ |

| ورق سیاه ۸ اکسین اهواز ۲۰۰۰*۶۰۰۰ فابریک بنگاه تهران | ۴۱۷۷۲۷ |

| ورق سیاه ۸ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۰۴۰۹۱ |

| ورق سیاه ۶ فولاد مبارکه ۶۰۰۰*۱۵۰۰ فابریک ST37 کارخانه | ۳۸۵۴۵۵ |

| ورق سیاه ۶ فولاد مبارکه ۶۰۰۰*۱۵۰۰ فابریک ST37 بنگاه تهران | ۴۰۴۰۹۱ |

| ورق سیاه ۶ فولاد مبارکه ۶۰۰۰*۱۵۰۰ برش خورده بنگاه تهران | ۳۸۹۰۹۱ |

| ورق سیاه ۶ فولاد مبارکه ۱۵۰۰ رول ST37 کارخانه | ۳۷۴۵۴۵ |

| ورق سیاه ۵۰ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۱۷۷۲۷ |

| ورق سیاه ۵۰ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۳۵۹۰۹ |

| ورق سیاه ۵ فولاد مبارکه ۶۰۰۰*۱۵۰۰ برش خورده بنگاه تهران | ۳۸۷۲۷۳ |

| ورق سیاه ۵ فولاد مبارکه ۱۵۰۰ رول ST37 کارخانه | ۳۷۴۵۴۵ |

| ورق سیاه ۵ فولاد مبارکه ۱۰۰۰ رول ST37 کارخانه | ۳۶۷۲۷۳ |

| ورق سیاه ۴۵ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۲۲۲۷۳ |

| ورق سیاه ۴۵ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۴۰۹۰۹ |

| ورق سیاه ۴۰ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۱۷۲۷۳ |

| ورق سیاه ۴۰ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۳۱۳۶۴ |

| ورق سیاه ۴۰ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۱۷۲۷۳ |

| ورق سیاه ۴ فولاد مبارکه ۶۰۰۰*۱۵۰۰ برش خورده بنگاه تهران | ۳۷۰۰۰۰ |

| ورق سیاه ۴ فولاد مبارکه ۱۵۰۰ رول ST37 کارخانه | ۳۵۱۸۱۸ |

| ورق سیاه ۴ فولاد مبارکه ۱۲۵۰*۲۵۰۰ برش خورده بنگاه تهران | ۳۸۰۹۰۹ |

| ورق سیاه ۴ فولاد مبارکه ۱۲۵۰ رول ST37 کارخانه | ۳۵۳۶۳۶ |

| ورق سیاه ۴ فولاد مبارکه ۱۰۰۰*۲۰۰۰ برش خورده بنگاه تهران | ۳۹۰۰۰۰ |

| ورق سیاه ۴ فولاد مبارکه ۱۰۰۰ رول ST37 کارخانه | ۳۶۷۲۷۳ |

| ورق سیاه ۳۵ کاویان ۶۰۰۰*۱۵۰۰ فابریک کارخانه | ۳۷۹۰۹۱ |

| ورق سیاه ۳۵ کاویان ۶۰۰۰*۱۵۰۰ فابریک بنگاه تهران | ۳۸۷۳۶۴ |

| ورق سیاه ۳۵ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۱۷۲۷۳ |

| ورق سیاه ۳۵ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۳۱۳۶۴ |

| ورق سیاه ۳۵ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۱۷۲۷۳ |

| ورق سیاه ۳۰ کاویان ۶۰۰۰*۱۵۰۰ فابریک کارخانه | ۳۷۹۰۹۱ |

| ورق سیاه ۳۰ کاویان ۶۰۰۰*۱۵۰۰ فابریک بنگاه تهران | ۳۹۵۹۴۷ |

| ورق سیاه ۳۰ کاویان ۶۰۰۰*۱۲۵۰ فابریک کارخانه | ۳۷۰۰۰۰ |

| ورق سیاه ۳۰ کاویان ۶۰۰۰*۱۲۵۰ فابریک بنگاه تهران | ۳۸۷۲۷۳ |

| ورق سیاه ۳۰ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۲۱۸۱۸ |

| ورق سیاه ۳۰ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۳۵۹۰۹ |

| ورق سیاه ۳ فولاد مبارکه ۶۰۰۰*۱۵۰۰ برش خورده بنگاه تهران | ۳۸۴۵۴۵ |

| ورق سیاه ۳ فولاد مبارکه ۲۵۰۰*۱۲۵۰ برش خورده ST37 بنگاه تهران | ۳۹۵۹۰۹ |

| ورق سیاه ۳ فولاد مبارکه ۱۵۰۰ رول ST37 کارخانه | ۳۶۵۴۵۵ |

| ورق سیاه ۳ فولاد مبارکه ۱۲۵۰ رول ST37 کارخانه | ۳۶۷۲۷۳ |

| ورق سیاه ۳ فولاد مبارکه ۱۰۰۰*۲۰۰۰ برش خورده ST37 بنگاه تهران | ۳۹۰۰۰۰ |

| ورق سیاه ۳ فولاد مبارکه ۱۰۰۰ رول ST37 کارخانه | ۳۶۷۲۷۳ |

| ورق سیاه ۲۵ کاویان ۶۰۰۰*۱۵۰۰ فابریک کارخانه | ۳۸۳۱۸۲ |

| ورق سیاه ۲۵ کاویان ۶۰۰۰*۱۵۰۰ فابریک بنگاه تهران | ۳۹۹۵۴۵ |

| ورق سیاه ۲۵ کاویان ۶۰۰۰*۱۲۵۰ فابریک کارخانه | ۳۷۳۶۳۶ |

| ورق سیاه ۲۵ کاویان ۶۰۰۰*۱۲۵۰ فابریک بنگاه تهران | ۳۹۰۴۵۵ |

| ورق سیاه ۲۵ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۱۷۲۷۳ |

| ورق سیاه ۲۵ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۳۱۳۶۴ |

| ورق سیاه ۲۵ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۱۷۲۷۳ |

| ورق سیاه ۲۵ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۳۱۳۶۴ |

| ورق سیاه ۲۰ کاویان ۶۰۰۰*۱۵۰۰ فابریک کارخانه | ۳۸۳۱۸۶ |

| ورق سیاه ۲۰ کاویان ۶۰۰۰*۱۵۰۰ فابریک بنگاه تهران | ۳۹۹۵۴۵ |

| ورق سیاه ۲۰ کاویان ۶۰۰۰*۱۲۵۰ فابریک کارخانه | ۳۷۵۴۵۵ |

| ورق سیاه ۲۰ کاویان ۶۰۰۰*۱۲۵۰ فابریک بنگاه تهران | ۳۹۲۲۷۳ |

| ورق سیاه ۲۰ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۱۷۲۷۳ |

| ورق سیاه ۲۰ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۳۱۳۶۴ |

| ورق سیاه ۲۰ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۱۷۲۷۳ |

| ورق سیاه ۲ فولاد مبارکه ۱۲۵۰*۲۵۰۰ برش خورده ST37 بنگاه تهران | ۳۸۴۵۴۵ |

| ورق سیاه ۲ فولاد مبارکه ۱۲۵۰ رول ST37 کارخانه | ۳۶۴۰۹۱ |

| ورق سیاه ۲ فولاد مبارکه ۱۰۰۰*۲۰۰۰ برش خورده ST37 بنگاه تهران | ۳۸۳۶۳۶ |

| ورق سیاه ۲ فولاد مبارکه ۱۰۰۰ رول ST37 کارخانه | ۳۶۷۲۷۳ |

| ورق سیاه ۱۵ کاویان ۶۰۰۰*۱۵۰۰ فابریک کارخانه | ۳۷۹۰۹۵ |

| ورق سیاه ۱۵ کاویان ۶۰۰۰*۱۵۰۰ فابریک بنگاه تهران | ۳۹۵۹۰۹ |

| ورق سیاه ۱۵ کاویان ۶۰۰۰*۱۲۵۰ فابریک کارخانه | ۳۶۸۱۸۲ |

| ورق سیاه ۱۵ کاویان ۶۰۰۰*۱۲۵۰ فابریک بنگاه تهران | ۳۸۵۶۳۶ |

| ورق سیاه ۱۵ قطعات ۶۰۰۰*۱۲۰۰ شیت ST37 کارخانه | ۳۵۸۱۸۲ |

| ورق سیاه ۱۵ قطعات ۶۰۰۰*۱۲۰۰ شیت ST37 بنگاه تهران | ۳۵۸۱۸۲ |

| ورق سیاه ۱۵ فولاد مبارکه ۶۰۰۰*۱۵۰۰ فابریک ST37 بنگاه تهران | ۴۰۴۰۹۱ |

| ورق سیاه ۱۵ فولاد مبارکه ۶۰۰۰*۱۵۰۰ برش خورده بنگاه تهران | ۳۸۸۱۸۲ |

| ورق سیاه ۱۵ فولاد مبارکه ۱۵۰۰ رول ST37 کارخانه | ۳۷۴۵۴۵ |

| ورق سیاه ۱۵ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۰۸۶۳۶ |

| ورق سیاه ۱۵ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۲۲۲۷۳ |

| ورق سیاه ۱۵ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۰۸۶۳۶ |

| ورق سیاه ۱۲ کاویان ۶۰۰۰*۱۵۰۰ فابریک بنگاه تهران | ۳۹۷۷۲۷ |

| ورق سیاه ۱۲ کاویان ۶۰۰۰*۱۲۵۰ فابریک بنگاه تهران | ۳۸۵۶۳۶ |

| ورق سیاه ۱۲ قطعات ۶۰۰۰*۱۲۰۰ شیت ST37 کارخانه | ۳۵۸۱۸۲ |

| ورق سیاه ۱۲ قطعات ۶۰۰۰*۱۲۰۰ شیت ST37 بنگاه تهران | ۳۵۸۱۸۲ |

| ورق سیاه ۱۲ فولاد مبارکه ۶۰۰۰*۱۵۰۰ فابریک ST37 کارخانه | ۳۸۵۴۵۵ |

| ورق سیاه ۱۲ فولاد مبارکه ۶۰۰۰*۱۵۰۰ فابریک ST37 بنگاه تهران | ۴۰۴۰۹۱ |

| ورق سیاه ۱۲ فولاد مبارکه ۶۰۰۰*۱۵۰۰ برش خورده بنگاه تهران | ۳۸۸۱۸۲ |

| ورق سیاه ۱۲ فولاد مبارکه ۱۵۰۰ رول ST37 کارخانه | ۳۷۴۵۴۵ |

| ورق سیاه ۱۲ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۰۴۰۹۱ |

| ورق سیاه ۱۲ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۱۷۷۲۷ |

| ورق سیاه ۱۲ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۰۴۰۹۱ |

| ورق سیاه ۱۲ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۱۷۷۲۷ |

| ورق سیاه ۱۰ کاویان ۶۰۰۰*۱۵۰۰ فابریک بنگاه تهران | ۳۹۷۷۲۷ |

| ورق سیاه ۱۰ کاویان ۶۰۰۰*۱۲۵۰ فابریک بنگاه تهران | ۳۹۱۳۶۴ |

| ورق سیاه ۱۰ قطعات ۶۰۰۰*۱۲۰۰ شیت ST37 کارخانه | ۳۵۸۱۸۲ |

| ورق سیاه ۱۰ قطعات ۶۰۰۰*۱۲۰۰ شیت ST37 بنگاه تهران | ۳۵۸۱۸۲ |

| ورق سیاه ۱۰ فولاد مبارکه ۶۰۰۰*۱۵۰۰ فابریک ST37 کارخانه | ۳۸۵۴۵۵ |

| ورق سیاه ۱۰ فولاد مبارکه ۶۰۰۰*۱۵۰۰ فابریک ST37 بنگاه تهران | ۴۰۴۰۹۱ |

| ورق سیاه ۱۰ فولاد مبارکه ۶۰۰۰*۱۵۰۰ برش خورده بنگاه تهران | ۳۸۹۰۹۱ |

| ورق سیاه ۱۰ فولاد مبارکه ۱۵۰۰ رول ST37 کارخانه | ۳۷۴۵۵۰ |

| ورق سیاه ۱۰ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۰۸۶۳۶ |

| ورق سیاه ۱۰ اکسین اهواز ۶۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۲۲۲۷۳ |

| ورق سیاه ۱۰ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک کارخانه | ۴۰۸۶۳۶ |

| ورق سیاه ۱۰ اکسین اهواز ۱۲۰۰۰*۲۰۰۰ فابریک بنگاه تهران | ۴۲۲۲۷۳ |

| ورق سیاه ۳۰ نورد اصفهان ۶۰۰۰*۱۰۰۰ برش خورده st37 کارخانه | ۳۸۵۴۵۵ |

| ورق سیاه ۳۰ خرم آباد ۱۵۰۰*۶۰۰۰ بنگاه تهران | ۳۷۳۶۳۶ |

| ورق سیاه ۲۵ نورد اصفهان ۶۰۰۰*۱۰۰۰ برش خورده st37 کارخانه | ۳۸۵۴۵۵ |

| ورق سیاه ۲۵ خرم آباد ۱۵۰۰*۶۰۰۰ بنگاه تهران | ۳۷۰۹۰۹ |

| ورق سیاه ۲۰ نورد اصفهان ۶۰۰۰*۱۰۰۰ برش خورده st37 کارخانه | ۳۸۰۹۰۹ |

| ورق سیاه ۲۰ خرم آباد ۱۵۰۰*۶۰۰۰ ۶ متری بنگاه تهران | ۳۷۰۹۰۹ |

ورق سیاه

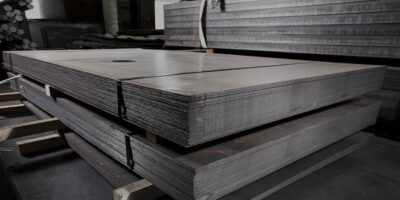

ورق سیاه، که به نام ورق نورد گرم نیز شناخته میشود، یکی از انواع ورقهای فولادی است که با استفاده از فرآیند نورد گرم تولید میگردد. در این فرآیند، فولاد در دمای بالا حرارت داده شده و سپس از میان غلتکهای صنعتی عبور میکند تا ضمن کاهش ضخامت، به ابعاد مدنظر دست یابد. به علت دمای بالای تولید، سطح این ورق دچار اکسیداسیون شده و ظاهری خشن و مات پیدا میکند که دلیل نامگذاری آن به “ورق سیاه” محسوب میشود. این نوع ورق بهطور معمول در دو استاندارد ST37 و ST52 تولید میشود. استاندارد ST37 به دلیل دارا بودن مقدار کربن کمتر، از انعطافپذیری و قابلیت جوشکاری بالاتری برخوردار است و بیشتر در پروژههای ساختمانی و صنایع عمومی به کار میرود. در مقابل، ورق ST52 که درصد کربن بیشتری دارد، مقاومت مکانیکی بالاتری ارائه میدهد و غالباً در پروژههای صنعتی سنگین نظیر ساخت پلها، سازههای فلزی مقاوم و قطعات ماشینآلات مورد استفاده قرار میگیرد. ورق سیاه بر اساس ضخامت و کاربرد به دو نوع اصلی تقسیم میشود: ورق سیاه معمولی و ورق سیاه صنعتی. ورقهای معمولی عمدتاً در ساختوساز و سازههای فلزی سبک به کار میروند، درحالیکه نوع صنعتی آن برای تحمل بارها و تنشهای سنگین در پروژههای بزرگ صنعتی و تولید تجهیزات سنگین به کار گرفته میشود. این ورقها بسته به نیاز صنعتگران به صورت رول یا شیت (برش خورده) و در ابعاد متنوع در بازار عرضه میشوند. به دلیل مقاومت مطلوب و مقرونبهصرفه بودن نسبت به سایر انواع ورقهای فولادی، ورق سیاه یکی از پرکاربردترین محصولات فولادی محسوب میشود. بااینحال، به دلیل سطح ناهموار و زبر آن، در مواقعی که نیاز به سطوح صاف و براق وجود دارد، اغلب از گزینههایی نظیر ورق نورد سرد یا ورق گالوانیزه استفاده میشود. همچنین، برای افزایش مقاومت در برابر زنگزدگی و افزایش طول عمر این محصول، معمولاً سطح ورق سیاه با لایههایی از رنگ یا پوششهای محافظتی پوشانده میشود تا دوام بیشتری داشته باشد.

ورق سیاه

ترکیبات ورق سیاه

ورق سیاه عمدتاً از فولاد تولید میشود که ترکیب اصلی آن شامل آهن (Fe) و درصدی از کربن (C) است. میزان کربن در این ورقها، بسته به استاندارد و کاربرد مورد نظر، متفاوت بوده و معمولاً در محدوده ۰.۰۸% تا ۰.۲% قرار میگیرد. این مقدار کربن تأثیر مستقیمی بر ویژگیهایی مانند سختی، استحکام و شکلپذیری ورق دارد؛ هرچه درصد کربن بیشتر باشد، سختی و مقاومت ورق افزایش مییابد، اما در مقابل، شکلپذیری و قابلیت جوشکاری آن کاهش پیدا میکند. بهجز آهن و کربن، عناصر آلیاژی دیگری نیز در ساختار ورق سیاه بهکار میروند که هدف از افزودن آنها بهبود خواص مکانیکی است. به عنوان نمونه، منگنز (Mn) با مقادیری بین ۰.۳% تا ۱.۵% در ترکیب این ورقها وجود دارد که به افزایش استحکام کششی و مقاومت در برابر ضربه کمک میکند. همچنین سیلیسیم (Si) با مقادیر کمتر (حدود ۰.۱% تا ۰.۴%) برای افزایش سختی و کاهش شکنندگی به ترکیب اضافه میشود. در گریدهای خاص، ممکن است عناصری همچون فسفر (P) و گوگرد (S) نیز حضور داشته باشند که اگرچه وجود آنها در مقادیر اندک مجاز است، اما کنترل مقادیرشان اهمیت بسیاری دارد؛ زیرا افزایش بیش از حد این عناصر میتواند باعث کاهش خواص مکانیکی و شکننده شدن ورق شود. معمولاً مقادیر فسفر و گوگرد در ورقهای فولادی کمتر از ۰.۰۵% نگه داشته میشود تا انعطافپذیری حفظ شده و احتمال ترکخوردگی کاهش یابد. علاوه بر این، برخی انواع صنعتی ممکن است شامل مقدار کمی نیکل (Ni)، کروم (Cr) یا مولیبدن (Mo) باشند که ویژگیهایی مانند مقاومت در برابر خوردگی و استحکام بیشتر را ایجاد میکنند. با توجه به این ترکیبات متنوع، ورق سیاه در انواع و استانداردهای مختلفی تولید میشود تا کاربردهای گوناگون صنعتی را پوشش دهد. ترکیب شیمیایی هر نوع ورق بسته به کاربرد نهایی آن متفاوت بوده و مطابق استانداردهای بینالمللی نظیر ASTM، DIN یا استانداردهای ملی مشخص میشود. انتخاب ترکیب مناسب برای هر کاربرد نقشی اساسی در بهرهبرداری بهینه از خواص مکانیکی و شیمیایی این نوع ورق دارد.

تولید ورق سیاه

ورق سیاه با استفاده از فرایند نورد گرم تولید میشود، که یکی از روشهای اصلی شکلدهی فولاد در صنعت به شمار میرود. در ابتدا، شمشهای فولادی یا تختال (اسلب) در کورههای پیشگرمکن حرارت داده میشوند. دمای این کورهها معمولاً بین ۱۱۰۰ تا ۱۳۰۰ درجه سانتیگراد تنظیم میشود تا فولاد به حدی نرم شود که فرآیند شکلدهی به آسانی امکانپذیر باشد. پس از رسیدن به دمای مطلوب، شمشهای داغ از کوره خارج شده و وارد مرحله نورد اولیه میشوند. در این مرحله، ضخامت شمشها کاهش یافته و طول آنها افزایش مییابد. پس از نورد اولیه، فولاد وارد مرحله نورد نهایی میشود، جایی که مجموعهای از غلتکها با فشار بالا روی ورق اعمال میکنند تا ضخامت آن به مقدار دلخواه برسد. این فرایند موجب استحکام بیشتر و یکنواختی در ضخامت ورق میشود. به دلیل حرارت بالا در این مرحله، سطح ورق دچار اکسیداسیون شده و ظاهر زبر و مات پیدا میکند؛ به همین علت، این محصول به “ورق سیاه” معروف است. در حین تولید، ضخامت و ابعاد ورق بهطور مداوم نظارت و تنظیم میشود تا کیفیت نهایی تضمین گردد. در ادامه، ورق وارد فرایند خنککاری میشود. از طریق سیستمهای خنککننده آبی، دمای ورق به تدریج کاهش مییابد تا از بروز تنشهای حرارتی یا ترکخوردگی جلوگیری شود. سپس ورقها بسته به نیاز بازار و مشتریان، یا به صورت رول (کلاف) پیچیده میشوند یا در ابعاد مشخص برش خورده و به صورت ورقهای تخت (شیت) بستهبندی میگردند. نوع بستهبندی و آمادهسازی نهایی با کاربرد ورق مرتبط است. در مرحله پایانی، ورقهای تولیدشده برای تضمین کیفیت تحت آزمایشهای گوناگونی قرار میگیرند. این آزمایشها شامل اندازهگیری ضخامت، بررسی استحکام کششی، سنجش سختی و ارزیابی خواص مکانیکی و شیمیایی است. همچنین، در موارد خاص، تستهایی مانند ضربه، جوشپذیری و مقاومت در برابر زنگزدگی نیز انجام میشود. پس از تأیید کیفیت نهایی، ورقها برای استفاده در صنایع مختلف همچون ساختمانسازی، خودروسازی، ساخت مخازن و صنایع سنگین به بازار عرضه میشوند.

خواص ورق

ورق سیاه، به دلیل فرآیند تولید نورد گرم، از ویژگیهای مکانیکی و فیزیکی منحصربهفردی برخوردار است که آن را گزینهای مناسب برای کاربردهای گوناگون صنعتی میسازد. یکی از بارزترین خصوصیات این ورق، استحکام و مقاومت قابل توجه آن در برابر فشار و ضربه است. این ویژگی بهویژه در ورقهایی با استاندارد ST52 که درصد بالاتری از کربن دارند، برجستهتر دیده میشود. با این حال، میزان سختی و استحکام ورق سیاه وابسته به ترکیب شیمیایی و فرآیند تولید آن متفاوت است، از این رو انتخاب نوع مناسب برای هر کاربرد، اهمیت بسیاری دارد. از دیگر خصوصیات برجسته ورق سیاه میتوان به انعطافپذیری و شکلپذیری آن اشاره کرد. ورقهایی با درصد کربن پایینتر، همچون ST37، انعطافپذیری بیشتری دارند و امکان خمکاری و جوشکاری روی آنها به راحتی فراهم است. این ویژگی باعث شده تا این نوع ورقها در صنایع ساختمانی، ساخت تجهیزات فلزی و تولید قطعات خودرو کاربرد گستردهای داشته باشند. در مقابل، ورقهای دارای درصد کربن بالاتر، هرچند از سختی و مقاومت بیشتری برخوردارند، اما قابلیت شکلپذیری و جوشپذیری کمتری دارند که باید در انتخاب آنها به نیازهای خاص توجه داشت. یکی دیگر از مزایای مهم ورق سیاه، مقاومت در برابر سایش و خمش است. این ویژگی، بهویژه در ورقهای ضخیمتر که معمولاً در صنایع سنگین مانند ساخت پلها، اسکلتهای فلزی و ماشینآلات صنعتی استفاده میشوند، اهمیت دوچندان پیدا میکند. ضخامت بیشتر ورق موجب افزایش مقاومت آن در برابر تنشهای فشاری و کششی میشود. افزون بر این، برخی از ورقهای صنعتی با افزودن عناصر آلیاژی نظیر منگنز و سیلیسیم تقویت شده و برای شرایط دشوارتری از جمله محیطهای پرتنش و خورنده مناسبتر میشوند. با وجود مزایای متعدد، یکی از چالشهای اصلی ورق سیاه، مقاومت پایین آن در برابر زنگزدگی و خوردگی است. سطح زبر و اکسید شدهای که در فرآیند نورد گرم بر روی ورق ایجاد میشود، آن را مستعد زنگزدگی در مواجهه با رطوبت و مواد خورنده میکند. برای رفع این ضعف، معمولاً از پوششهایی مانند رنگ، روغن یا گالوانیزه برای محافظت از ورق سیاه استفاده میشود. این روشها نه تنها طول عمر ورق را افزایش میدهند، بلکه استفاده از آن را در محیطهای مرطوب و صنعتی ممکن میسازند.

خواص ورق سیاه

انواع ورق سیاه

ورق سیاه بر اساس استانداردها، ترکیب شیمیایی و کاربرد، به انواع مختلفی تقسیم میشود. به طور کلی، این ورقها در دو دسته اصلی ورق سیاه معمولی (تجاری) و ورق سیاه صنعتی طبقهبندی میگردند. ورقهای معمولی بیشتر در صنایع ساختمانی و عمومی به کار میروند، در حالی که ورقهای صنعتی با استحکام بیشتر برای مصارف سنگینتر مانند تولید ماشینآلات و تجهیزات صنعتی طراحی شدهاند. تفاوت اصلی این دو نوع ورق در ترکیب آلیاژی و میزان کربن موجود است که مستقیماً بر خواص مکانیکی آنها تأثیر میگذارد. یکی از پرکاربردترین انواع ورق سیاه، مدل ST37 است. این ورق به دلیل محتوای کم کربن از انعطافپذیری و جوشپذیری بالایی برخوردار بوده و به لحاظ اقتصادی نیز مقرونبهصرفه است. خواص مکانیکی مناسب این ورق باعث شده تا در حوزههایی نظیر ساخت سازههای فلزی، تولید پروفیل فولادی، ساختمانسازی و قطعات خودرو بسیار مورد استفاده قرار گیرد. البته، ST37 در مقایسه با سایر ورقهای سیاه مقاومت کمتری نسبت به تنش و فشارهای بالا دارد، اما در پروژههایی که انعطافپذیری و قابلیت جوشکاری اهمیت بیشتری دارند، انتخاب ایدهآلی محسوب میشود. ورق ST52 از دیگر انواع شناختهشده این محصولات است که درصد کربن بیشتری داشته و به همین دلیل از نظر استحکام مکانیکی بالاتر از ST37 قرار میگیرد. این ورق برای صنایع نیازمند مقاومت بالا در برابر فشار و ضربه، مانند ساخت ماشینآلات سنگین، پلها، سازههای صنعتی و تجهیزات تحت فشار، مورد استفاده قرار میگیرد. ترکیب شیمیایی خاص آن نه تنها سختی و مقاومت بیشتری ایجاد کرده، بلکه باعث کاهش شکلپذیری آن نیز شده است. بنابراین، این نوع ورق در پروژههایی که نیاز به تحمل بارهای سنگین وجود دارد، گزینۀ بسیار مناسبی به شمار میرود. نوع دیگری از ورق سیاه با نام A516 شناخته میشود که عمدتاً برای ساخت مخازن تحت فشار و بویلرها کاربرد دارد. این ورق ویژگیهایی چون مقاومت حرارتی بالا و استحکام کششی مناسب را ارائه داده و به همین دلیل در صنایع نفت، گاز و پتروشیمی به کار گرفته میشود. ترکیب شیمیایی آن مقاومت بالایی در برابر دماهای شدید و خوردگی فراهم کرده و آن را به گزینهای ایدهآل برای محیطهای صنعتی حساس تبدیل کرده است. ورقهای سیاه به دو شکل رول (کلاف) و شیت (برش خورده) در بازار عرضه میشوند. ورقهای رول معمولاً برای کاربردهایی که نیاز به برش سفارشی دارند مناسب هستند، در حالی که ورقهای شیت در ابعاد استاندارد قابل استفادهاند. انتخاب بین این دو نوع بسته به نیاز مصرفکننده و نوع کاربری صورت میگیرد

مزایا و معایب

مزایا

یکی از ویژگیهای برجسته ورق سیاه، قیمت مقرونبهصرفه آن نسبت به سایر ورقهای فولادی است. تولید این محصول از طریق فرآیند نورد گرم انجام میشود که در مقایسه با ورقهای نورد سرد (مانند ورق روغنی) هزینه تولید پایینتری دارد. به همین دلیل قیمت نهایی آن اقتصادیتر بوده و از محبوبیت بالایی در صنایع مختلف برخوردار است. این مزیت باعث شده ورق سیاه نقش مهمی در صنایعی همچون ساختوساز، تولید قطعات فلزی و تجهیزات صنعتی ایفا کند. یکی دیگر از مزایای مهم ورق سیاه، استحکام و مقاومت مکانیکی بالای آن است. این ورقها با توجه به استانداردها و ترکیب شیمیاییشان، توانایی تحمل تنشهای کششی، فشاری و ضربه را دارند. به طور مثال، ورق ST52 به دلیل درصد بالاتر کربن، سختی و استحکام بیشتری دارد و کاربرد گستردهای در سازههای صنعتی، پلها و ماشینآلات سنگین پیدا کرده است. همچنین، تولید این نوع ورق در ضخامتهای متنوع، انعطافپذیری بیشتری را برای انتخاب مناسبترین گزینه جهت کاربردهای گوناگون فراهم میکند. مزیت دیگر ورق سیاه، قابلیت جوشکاری و شکلپذیری بالای آن است، خصوصاً در گریدهایی با کربن پایین مانند ST37. این نوع ورق به آسانی میتواند مورد برشکاری، جوشکاری و فرمدهی قرار گیرد و برای استفاده در صنایع ساختمانی، ساخت قطعات فلزی و تولید مخازن بسیار مناسب است. این ویژگی باعث میشود ورق سیاه در ساخت سازههای فلزی پیچیده که نیازمند اتصالات جوشی قوی هستند قابل استفاده باشد، بدون نگرانی از ترکخوردگی یا شکستگی.

مزایای ورق سیاه

معایب

یکی از مهمترین معایب ورق سیاه، ضعف آن در برابر خوردگی و زنگزدگی است. به دلیل روش تولید از طریق نورد گرم، سطح این ورقها لایهای از اکسید آهن دارد که در محیطهای مرطوب یا هنگام تماس با مواد خورنده، بهتدریج دچار زنگزدگی میشود. برای بهبود مقاومت در برابر این مشکل، معمولاً از روشهایی مانند رنگآمیزی، پوششدهی با روغن یا گالوانیزه کردن استفاده میشود. با این حال، اجرای این روشها هزینهبر است و ممکن است همواره از نظر اقتصادی مقرونبهصرفه نباشند. مشکل دیگر ورق سیاه ظاهر خشن و مات آن است. به دلیل فرآیند تولید در دمای بالا، سطح این ورقها دارای زبری و ناهمواریهایی است که آن را برای کاربردهایی که نیاز به سطوح صاف و براق دارند، نامناسب میکند. در پروژهها و صنایعی که زیبایی ظاهری اهمیت دارد، معمولاً استفاده از ورقهای نورد سرد مانند ورق روغنی یا گالوانیزه ترجیح داده میشود، زیرا این نوع ورقها سطح صافتر و ظاهر جذابتری ارائه میکنند. یکی دیگر از محدودیتهای ورق سیاه کاهش شکلپذیری در انواعی است که درصد کربن بالایی دارند. با افزایش کربن در ترکیب فولاد، سختی و استحکام ورق افزایش مییابد، اما انعطافپذیری و قابلیت جوشکاری آن کاهش پیدا میکند. بهعنوان مثال، ورقهایی مانند ST52 که از درصد کربن بیشتری برخوردارند، سختتر خم شده و معمولاً برای برش و فرمدهی نیاز به تجهیزات خاص دارند. این ویژگی میتواند در برخی کاربردهای صنعتی محدودیتهایی ایجاد کند.

قیمت ورق سیاه

قیمت ورق سیاه تحت تأثیر عوامل متعددی است که از مهمترین آنها میتوان به نوسانات قیمت مواد اولیه و سنگ آهن در سطح جهانی اشاره کرد. فولاد که ماده اصلی در تولید ورق سیاه به شمار میرود، به شدت تحت تأثیر قیمت سنگ آهن، قراضه فولادی و آلیاژهای مختلف قرار دارد. هرگونه تغییر در قیمت این مواد اولیه بهصورت مستقیم بر هزینه تولید تأثیر گذاشته و در نتیجه باعث تغییر قیمت نهایی ورق سیاه در بازار میشود. از دیگر عوامل مهم در تعیین قیمت این محصول، نرخ ارز و شرایط اقتصادی داخلی و بینالمللی است. بخشی از مواد اولیه و حتی خود ورقهای فولادی از طریق واردات تأمین میشوند، بنابراین نوسانات نرخ ارز تأثیر بسزایی بر هزینه تولید و واردات خواهد داشت. علاوه بر این، عواملی مانند تحریمها، تعرفههای گمرکی و سیاستهای اقتصادی دولتها نیز نقشآفرینی میکنند. بهعنوان مثال، افزایش نرخ ارز میتواند منجر به بالا رفتن هزینه تولید و واردات فولاد شده و در نهایت قیمت ورق سیاه را در بازار داخلی افزایش دهد. عرضه و تقاضا نیز عنصری کلیدی در تعیین قیمتهاست. زمانی که تقاضا برای ورق سیاه افزایش مییابد، مثلاً در فصلهایی که پروژههای ساختمانی و صنعتی رونق دارند، قیمتها معمولاً صعودی میشوند. در مقابل، هنگامی که تولیدکنندگان حجم زیادی از ورق سیاه را به بازار عرضه کنند و تقاضا کمتر باشد، قیمتها کاهش خواهد یافت. بنابراین ایجاد توازن میان عرضه و تقاضا اهمیت ویژهای در ثبات قیمتی این محصول دارد. هزینههای تولید و حملونقل نیز یکی دیگر از عوامل اثرگذار بر قیمت ورق سیاه هستند. فرآیند تولید این محصول نیازمند مصرف بالای انرژی همچون برق و گاز است، و هرگونه افزایش در قیمت منابع انرژی بهصورت مستقیم قیمت نهایی را بالا میبرد. علاوه بر این، هزینههای حملونقل نیز بسته به فاصله، شرایط حمل و نحوه بارگیری متغیر است. با افزایش قیمت سوخت یا هزینههای لجستیکی، قیمت ورق سیاه نیز با رشد مواجه خواهد شد.

عرضه ورق سیاه

ورق سیاه در بازار به دو شکل رولشده (کلاف) و شیت (برشخورده) عرضه میشود. ورقهای رولشده اغلب در ضخامتهای پایینتر (معمولاً بین ۱.۵ تا ۱۵ میلیمتر) تولید میشوند و به دلیل انعطافپذیری بالا، بهصورت کلاف بستهبندی و حمل میشوند. این نوع عرضه برای کاربردهایی که نیاز به برشکاری و ابعاد سفارشی دارند، مانند تولید پروفیل، لوله و قطعات صنعتی، بسیار مناسب است. همچنین، حملونقل ورقهای رولشده سادهتر است و فضای کمتری از انبار یا وسایل نقلیه اشغال میکند. در مقابل، ورقهای شیت یا برشخورده، در ابعاد استاندارد مانند ۱×۲ متر، ۱.۲۵×۲.۵ متر و ۱.۵×۶ متر تولید و عرضه میشوند. این ورقها معمولاً در ضخامتهای بالاتر (بیش از ۳ میلیمتر) موجود بوده و برای پروژههایی که به ورقهای صاف و آماده استفاده نیاز دارند، مانند ساخت سازههای فلزی یا تولید قطعات صنعتی، گزینه ایدهآلی محسوب میشوند. این نوع ورقها ممکن است مستقیماً از کارخانه با ابعاد ثابت تحویل داده شوند یا پس از برش از رول، بر اساس سفارش مشتری با ابعاد دلخواه تهیه گردند. همچنین، ورق سیاه بسته به محل تولید و برند سازنده، به دستههای مختلف تقسیم میشود. کارخانههای معتبری مانند فولاد مبارکه اصفهان، فولاد اکسین، کاویان و نورد لوله اهواز، این ورقها را در ضخامتها و اندازههای متنوع تولید و عرضه میکنند. کیفیت محصول، ترکیب شیمیایی و استانداردهای تولید هر کارخانه میتواند تأثیر مستقیمی بر قیمت و نوع استفاده ورق داشته باشد. بسیاری از مشتریان با توجه به نیاز پروژههای خود، ترجیح میدهند ورقهایی را انتخاب کنند که مشخصات آن با استانداردهای مورد نظرشان بیشترین تطابق را داشته باشد.

عرضه ورق سیاه

موارد مهم در انتخاب

در انتخاب ورق سیاه، نخستین نکتهای که باید به آن توجه شود، نوع و استاندارد ورق است. این ورقها در گریدهای مختلفی نظیر ST37، ST52 و A516 تولید میشوند که هر یک خصوصیات و کاربردهای خاص خود را دارند. برای نمونه، ورق ST37 به دلیل انعطافپذیری بالا و قابلیت جوشکاری مناسب، بیشتر در صنایع ساختمانی و ساخت سازههای فلزی مورد استفاده قرار میگیرد. در مقابل، ورق ST52 با مقاومت بالاتر، برای پروژههای سنگین نظیر پلسازی یا ماشینآلات صنعتی گزینه شایستهای محسوب میشود. انتخاب استاندارد مناسب باید بر اساس نیازهای مکانیکی و شرایط بهرهبرداری انجام شود. ضخامت و ابعاد نیز از عوامل تعیینکننده در این انتخاب بهشمار میآیند. ورقهای سیاه در طیف گستردهای از ضخامتها، از ۱.۵ میلیمتر تا ۱۰۰ میلیمتر، و به دو شکل رول (کویل) یا شیت (برشخورده) عرضه میشوند. برای کاربردهایی که انعطاف و امکان برش بیشتری نیاز است، ورقهای با ضخامت کمتر و به صورت رولشده مناسبتر هستند. از سوی دیگر، پروژههایی که نیازمند مقاومت بالاتری هستند، از ورقهای شیت با ضخامت بالاتر بهره میبرند. انتخاب درست ضخامت و ابعاد علاوه بر مدیریت هزینهها، از هدررفت مواد هم جلوگیری میکند. یکی دیگر از موارد پراهمیت، مقاومت ورق در برابر خوردگی و شرایط محیطی است. به دلیل فرآیند تولید با نورد گرم، سطح ورق سیاه زبر بوده و مستعد اکسید شدن است. در محیطهای مرطوب یا دارای مواد شیمیایی، خطر زنگزدگی افزایش مییابد. در چنین شرایطی باید اقداماتی مانند رنگآمیزی، استفاده از پوشش محافظ یا بهرهگیری از ورقهای مقاومتر مانند گالوانیزه را مد نظر قرار داد. تطابق صحیح ویژگیهای ورق با شرایط محیطی باعث افزایش طول عمر و بهبود عملکرد آن میشود. در نهایت، کیفیت و برند تولیدکننده نیز تأثیر بسزایی در کارایی ورق سیاه دارد. کارخانههایی مانند فولاد مبارکه، فولاد اکسین، کاویان و نورد لوله اهواز این ورقها را با ترکیبات شیمیایی و فرآیندهای مختلف تولید عرضه میکنند. عواملی همچون یکنواختی ضخامت، میزان ناخالصی و روش تولید (مثلاً نورد گرم یا فرآیندهای خاص حرارتی) بر ویژگیهایی نظیر جوشپذیری، استحکام و قابلیت پردازش تأثیرگذارند. بررسی مشخصات فنی، گواهینامههای کیفی و انتخاب برندهای قابلاعتماد، کمک میکند تا ورق سیاه مورد نظر بیشترین انطباق را با نیاز پروژه داشته باشد.

تولیدگنندگان در ایران

- فولاد مبارکه اصفهان: شرکت فولاد مبارکه اصفهان بهعنوان بزرگترین و مهمترین تولیدکننده ورق سیاه در ایران شناخته میشود. این مجموعه با بهرهگیری از فناوریهای پیشرفته، ورقهای فولادی نورد گرم را در ضخامتهای گوناگون تولید و به صنایع متنوعی مانند خودروسازی، ساختمانسازی و تولید لوله و پروفیل عرضه میکند. کیفیت بالا و یکنواختی ضخامت ورقهای تولیدی این شرکت، آنها را به یکی از پرطرفدارترین محصولات در بازار ایران تبدیل کرده است.

- فولاد اکسین خوزستان: شرکت فولاد اکسین در زمینه تولید ورقهای سیاه با ضخامت بالا تخصص دارد و یکی از بازیگران کلیدی این حوزه در کشور محسوب میشود. محصولات این کارخانه عمدتاً شامل ورقهای عریض و سنگین فولادی است که در صنایع نفت، گاز، پتروشیمی و مخازن تحتفشار کاربرد دارند. از جمله ویژگیهای بارز ورقهای اکسین، استحکام بالا و مقاومت عالی در برابر فشار و ضربه است.

- فولاد کاویان: شرکت فولاد کاویان یکی از تولیدکنندگان برجسته ورقهای سیاه سنگین در ایران است. این کارخانه ورقهای ضخیم فولادی را تولید میکند که معمولاً در صنایع نفت و گاز، ساخت تجهیزات صنعتی و ماشینآلات سنگین استفاده میشوند. محصولات فولاد کاویان با کیفیت مناسب خود، نقش مهمی در اجرای پروژههای صنعتی بزرگ ایفا میکنند.

- مجتمع فولاد گیلان: مجتمع فولاد گیلان یکی از بزرگترین تولیدکنندگان ورق نورد گرم در شمال کشور به شمار میرود. این شرکت با تکیه بر تجهیزات مدرن، انواع ورقهای سیاه را در ابعاد و ضخامتهای متنوع برای صنایعی همچون ساختمانسازی، خودروسازی و تولید لوله و پروفیل تولید میکند. ظرفیت بالای تولید و توانایی تأمین نیازهای بازار داخلی از مزیتهای مهم این مجتمع است.

- نورد و لوله اهواز: شرکت نورد و لوله اهواز یکی از باسابقهترین تولیدکنندگان ورق سیاه با ضخامت بالا در ایران بهشمار میرود. محصولات این مجموعه برای کاربردهایی نظیر ساخت لولههای انتقال سیالات، سازههای فلزی و صنایع دریایی طراحی شدهاند. استحکام بالا و کیفیت مطلوب ورقهای تولیدی آن، این شرکت را به گزینهای محبوب برای پروژههای صنعتی تبدیل کرده است.

- فولاد سبا (زیرمجموعه فولاد مبارکه): فولاد سبا یکی از کارخانههای مهم تولید ورق سیاه در ایران است که تحت نظارت فولاد مبارکه فعالیت میکند. این مجموعه با بهرهگیری از فناوریهای پیشرفته، ورقهای فولادی را با ضخامتهای متنوع و کیفیت بالا تولید کرده و به صنایعی چون ساختمانسازی، خودروسازی و تجهیزات صنعتی ارائه میکند

- فولاد غرب آسیا: فولاد غرب آسیا یکی از تولیدکنندگان برجسته ورقهای فولادی نورد گرم و سرد در کشور به شمار میرود. این شرکت با تامین ورقهای سیاه در ابعاد مختلف، توانسته بسیاری از صنایع داخلی را پوشش دهد. محصولات این کارخانه در حوزههایی نظیر خودروسازی، تولید لوازم خانگی و ساختمانسازی کاربرد گستردهای دارند.

- مجتمع فولاد بناب: این کارخانه در زمینه تولید انواع محصولات فولادی، از جمله ورق سیاه، فعالیت دارد. مجتمع فولاد بناب با ارائه ورقهای با دوام و استحکام بالا، به یکی از تامینکنندگان اصلی صنایع مختلف نظیر کشتیسازی، سولهسازی و ساخت سازههای فلزی تبدیل شده است. موقعیت جغرافیایی استراتژیک این کارخانه در شمالغرب ایران نیز امکان تامین نیازهای صنعتی منطقه را به خوبی فراهم نموده است

- فولاد کاوه اروند: فولاد کاوه اروند یکی از تولیدکنندگان نوظهور ورقهای سیاه در ایران است که با اتکا به فناوریهای پیشرفته، محصولاتی با کیفیت بالا به بازار عرضه میکند. این کارخانه با تمرکز بر تولید ورقهای نورد گرم، توانسته جایگاه برجستهای در بازار داخلی داشته باشد. محصولات آن در صنایعی مانند ساختمانسازی و تولید قطعات فلزی کاربرد دارند.

- فولاد ارفع: فولاد ارفع یکی دیگر از تولیدکنندگان شناختهشده ورق سیاه در ایران محسوب میشود. محصولات این کارخانه که مبتنی بر استانداردهای بینالمللی تولید میشوند، در صنایعی نظیر خودروسازی، تولید مخازن و تجهیزات صنعتی مورد استفاده قرار میگیرند. ظرفیت بالای تولید و بهرهگیری از تکنولوژیهای مدرن نیز به نقش کلیدی این مجموعه در تامین نیازهای داخلی افزوده است.

کیفیت ورق سیاه

کیفیت ورق سیاه به عوامل متعددی وابسته است که از میان آنها، مواد اولیه و ترکیب شیمیایی فولاد از مهمترین عناصر محسوب میشوند. درصد کربن، منگنز، سیلیسیوم و سایر عناصر موجود در ترکیب شیمیایی، تأثیر مستقیمی بر خواص مکانیکی این ورقها دارند. ورقهایی با میزان کربن متعادل از انعطافپذیری و قابلیت جوشکاری بهتری برخوردارند، در حالی که ورقهای دارای کربن بالا استحکام بیشتری ارائه میدهند اما شکنندهتر هستند. ازاینرو، انتخاب ترکیب مناسب بر اساس نیاز پروژه تأثیر بسزایی در دستیابی به کیفیت مطلوب خواهد داشت. یکی دیگر از عوامل کلیدی، فرآیند تولید و نورد گرم است که مستقیماً بر ویژگیهای سطحی و ساختاری ورق اثر میگذارد. در نورد گرم، فولاد در دمای بالا به شکل مورد نظر درآمده و سپس بهصورت رول یا ورق برش داده میشود. در این مرحله، کنترل دقیق دما، سرعت سرد شدن و روشهای خنککاری بر میزان یکنواختی ضخامت، صافی سطح و استحکام کلی ورق تأثیرگذارند. کارخانههایی که از فناوریهای پیشرفته و خطوط تولید مدرن بهره میگیرند، معمولاً محصولاتی با ضخامت یکنواختتر و خواص مکانیکی پایدارتر ارائه میدهند. ظاهر و کیفیت سطح ورق سیاه نیز از معیارهای مهم ارزیابی آن به شمار میرود. به دلیل فرآیند نورد گرم، سطح این ورقها اغلب زبر، ناصاف و پوشیده از پوستههای اکسیدی است. بااینحال، ورقهایی که سطحی صافتر و عاری از ترک، خوردگی و موجهای شدید دارند، از کیفیت بهتری برخوردارند. علاوه بر این، بعضی از ورقها با روکشهای محافظ یا پوششهای خاص تولید میشوند که مقاومت آنها را در برابر خوردگی افزایش میدهد. مقاومت مکانیکی و قابلیت جوشکاری این نوع ورقها نیز از شاخصههای اصلی کیفیت به شمار میآیند. ورقهایی که مطابق استانداردهای دقیق تولید شدهاند، علاوه بر مقاومت بالا، عملکرد بهتری در برشکاری، خمکاری و جوشکاری دارند. این ویژگیها در صنایعی مانند ساختمانسازی، خودروسازی و تولید قطعات صنعتی اهمیت بسیاری دارند. از سوی دیگر، ورقهایی با ناخالصی زیاد یا ترکیبات نامناسب ممکن است در فرآیندهای صنعتی دچار ترکخوردگی یا شکست شوند. در نهایت، اعتبار تولیدکننده نیز نقش مهمی در تضمین کیفیت ورق سیاه ایفا میکند. برندهای مطرحی همچون فولاد مبارکه، فولاد اکسین و کاویان با بهرهگیری از تکنولوژیهای پیشرفته و رعایت استانداردهای بینالمللی، محصولاتی با کیفیت بالاتر و یکنواختتر عرضه میکنند. انتخاب محصولات از برندهای معتبر علاوه بر تضمین کیفیت، کاهش مشکلات فنی در پروژههای ساختمانی و صنعتی را نیز به همراه دارد. بنابراین پیش از خرید ورق سیاه، بررسی دقیق مشخصات فنی، استانداردهای تولید و گواهینامههای کیفی امری ضروری و تعیینکننده به شمار میرود.

کیفیت ورق سیاه

خواص مکانیکی

خواص مکانیکی ورق سیاه شامل ویژگیهای فیزیکی و مهندسی آن است که نقش مهمی در تعیین رفتار این ورق تحت شرایط مختلف نظیر بارگذاری، خمکاری و جوشکاری دارد. یکی از مهمترین این ویژگیها، استحکام کششی (Tensile Strength) است که میزان مقاومت ورق در برابر نیروهای کششی را تعیین میکند. ورقی با استحکام کششی بالا میتواند در برابر نیروهای خارجی مقاومت کرده و از پارگی یا شکست جلوگیری نماید. بهطور معمول، ورقهای سیاه با گرید ST37 از استحکام کششی متوسط برخوردار بوده و گرید ST52 با استحکام بالاتر برای مصارف صنعتی سنگین مناسبتر است. چقرمگی (Toughness) و مقاومت در برابر ضربه نیز از مهمترین خواص مکانیکی ورق سیاه محسوب میشوند. چقرمگی نشاندهنده توانایی جذب انرژی پیش از شکست است؛ بنابراین ورقهایی با چقرمگی بالاتر در برابر ضربه و بارهای ناگهانی مقاومتر بوده و برای کاربردهایی نظیر خودروسازی و ساخت سازههای فلزی انتخاب بهتری هستند. این خاصیت به ترکیب شیمیایی ورق و فرآیند نورد آن وابسته است؛ ورقهایی که ترکیبات متعادلتری داشته و طی فرآیند تولید دقیقتری ساخته میشوند، چقرمگی بیشتری دارند. انعطافپذیری (Ductility) و قابلیت شکلپذیری، دیگر خصوصیات کلیدی ورق سیاه به شمار میروند. انعطافپذیری نشاندهنده توانایی تغییر شکل ورق بدون شکست است. ورقهای تولیدشده به روش نورد گرم معمولاً انعطافپذیری بالایی دارند و به همین دلیل برای فرآیندهایی همچون خمکاری، نورد و کشش عمیق مناسبتر هستند. این نوع ورقها به دلیل امکان تغییر شکل بدون ایجاد ترک یا شکست، در تولید قطعات صنعتی، مخازن فلزی و لولهها کاربرد گستردهای دارند. سختی (Hardness) و مقاومت در برابر سایش نیز از دیگر ویژگیهای مکانیکی مهم ورق سیاه است. سختی، میزان مقاومت یک ورق در برابر خراش، سایش و تغییر شکل دائمی را نشان میدهد. ورقهای دارای سختی بالا در صنایعی نظیر تولید ماشینآلات صنعتی، تجهیزات معدنی و قطعاتی که تحت عملیات سایشی قرار دارند، کاربرد دارند. بااینحال، سختی بیش از حد ممکن است منجر به شکنندگی شود؛ بنابراین در مواردی که نیاز به جوشکاری یا تغییر شکل وجود دارد، تعادل بین سختی و انعطافپذیری باید مدنظر قرار گیرد. در نهایت، جوشپذیری (Weldability) نیز یکی از عوامل کلیدی در انتخاب ورق سیاه برای پروژههای مختلف است. این ویژگی مشخص میکند که آیا ورق بهآسانی و بدون ایجاد ضعف ساختاری قابل جوشکاری است یا خیر. ورقهایی با ترکیب شیمیایی مناسب، بهویژه آنهایی که درصد کربن پایینتری دارند، جوشپذیری بهتری از خود نشان میدهند. برای مثال، ورقهای ST37 به دلیل میزان کربن کمتر، فرایند جوشکاری سادهتری داشته، درحالیکه گریدهای قویتر مانند ST52 ممکن است نیازمند پیشگرم کردن یا استفاده از روشهای خاص جوشکاری باشند تا از ایجاد ترک یا آسیب جلوگیری گردد.

خواص مکانیکی ورق سیاه

استاندارد ها

ورق سیاه بر پایه استانداردهای متنوعی تولید و عرضه میگردد که هر کدام مشخصات خاصی را در زمینه ترکیبات شیمیایی، ویژگیهای مکانیکی و ابعاد ورق تعریف میکنند. یکی از شناختهشدهترین استانداردهای مورد استفاده در ایران و جهان، استاندارد DIN آلمان است که گریدهای ST37، ST44 و ST52 را شامل میشود. این استاندارد به تعیین خواص فیزیکی و مکانیکی ورقهای فولادی پرداخته و در پروژههای ساختمانی و صنعتی گستردهای کاربرد دارد. از میان این گریدها، ST37 به دلیل استحکام متوسط و جوشپذیری بالا یکی از پرکاربردترین انواع محسوب میشود. علاوه بر این، استاندارد ASTM آمریکا نیز به عنوان یکی از معیارهای مهم در تولید ورق سیاه مطرح است. این استاندارد گریدهایی همچون A36، A283 و A516 را پوشش میدهد. ورقهای ASTM A36 با استحکام کششی مناسب و قابلیت جوشپذیری بالا، معمولاً در صنایع ساختمانی و سازههای فلزی به کار میروند. همچنین، گرید A516 به دلیل مقاومت مکانیکی بالا و تحمل حرارت و فشار، گزینهای ایدهآل برای ساخت مخازن تحتفشار و تجهیزات مرتبط با صنایع نفت، گاز و پتروشیمی است. در اروپا، استاندارد EN 10025 از برجستهترین مراجع برای تولید ورق سیاه به شمار میآید. این استاندارد گریدهایی مانند S235JR، S275JR و S355JR را شامل میشود که هر کدام مشخصات فنی و ترکیبات شیمیایی متفاوتی دارند. به طور مثال، گرید S235JR مشابه با ST37 بوده و عمدتاً در کاربردهای عمومی ساختمانی استفاده میشود، در حالی که S355JR با استحکام بالاتر برای مصارف سنگینتری مانند پلسازی و تجهیزات مهندسی ایدهآل است. در حوزه صنایع نفت، گاز و ساخت مخازن تحتفشار، استاندارد JIS ژاپن نیز از جایگاه ویژهای برخوردار است. یکی از مشهورترین گریدهای این استاندارد SS400 است که با مقاومت کششی مطلوب خود در صنایع ساختوساز، تولید قطعات صنعتی و ساخت ماشینآلات کاربرد دارد. استانداردهای ژاپنی به دلیل دقت بالا در کنترل کیفیت و رعایت جزئیات تولید، در سطح بینالمللی از اعتبار بالایی برخوردار هستند. در نهایت، ایران نیز با تدوین استاندارد ملی ISIRI 3694 تلاش کرده است تولید ورقهای فولادی نورد گرم را همسو با استانداردهای معتبر جهانی مانند DIN و ASTM انجام دهد. این استاندارد ویژگیهای شیمیایی و مکانیکی ورقها را تعیین کرده تا محصولات داخلی بتوانند پاسخگوی نیازهای مهندسی و صنعتی کشور باشند. رعایت این استاندارد در تولید ورقهای سیاه باعث ارتقای کیفیت، افزایش اطمینانپذیری و ایمنی در پروژههای ساختمانی و صنعتی میشود.

راه های محافظت در برابر اکسیداسیون

زنگزدگی یا اکسیداسیون از مسائل رایج در ورق سیاه محسوب میشود که در نتیجه تماس با رطوبت و اکسیژن هوا ایجاد میگردد. برای جلوگیری از این مشکل، استفاده از پوششهای محافظ مانند رنگهای ضدزنگ، روغنهای صنعتی و پوششهای پلیمری از جمله راهکارهای مؤثر است. این مواد با تشکیل یک لایه محافظ روی سطح ورق، مانع از تماس مستقیم آن با رطوبت و اکسیژن میشوند. همچنین، گزینههایی نظیر رنگهای اپوکسی و پوششهای گالوانیزه نیز میتوانند مقاومت ورق سیاه را در برابر خوردگی افزایش دهند. یکی دیگر از روشهای مؤثر محافظت، نگهداری صحیح ورقها در محیطهای خشک و دارای تهویه مناسب است. ذخیرهسازی ورقها در محیطهای مرطوب یا تماس مستقیم با زمین میتواند سرعت اکسیداسیون را افزایش دهد. بنابراین، استفاده از پالتهای چوبی یا فلزی برای جدا کردن ورقها از زمین و دیوارهای مرطوب توصیه میشود. همچنین، روکش کردن ورقها با پلاستیک یا برزنت میتواند سطح آنها را از تاثیرات ناشی از رطوبت و هوا مصون نگه دارد. بهکارگیری آلیاژهای مقاوم در برابر زنگزدگی نیز راهکار دیگری برای افزایش دوام ورق سیاه است. اضافه کردن عناصری نظیر کروم، نیکل و مولیبدن به فولاد، باعث افزایش مقاومت آن در برابر اکسیداسیون میشود. این نوع ورقها عمدتاً در محیطهای مرطوب یا صنایع دریایی مورد استفاده قرار میگیرند، چرا که دیرتر دچار خوردگی میشوند و طول عمر بیشتری دارند. در پایان، فرآیند گالوانیزه گرم یا سرد یکی از بهترین راهحلها برای محافظت بلندمدت ورق سیاه به شمار میرود. گالوانیزه کردن شامل پوشاندن سطح فولاد با لایهای نازک از روی (Zn) است که بهطور مؤثری آن را در برابر اکسیداسیون مقاوم میسازد. این روش بهویژه در صنایعی مانند ساختمانسازی، خودروسازی و تولید لوله و پروفیل بسیار پرکاربرد است. گالوانیزه گرم، که مقاومت بیشتری نسبت به نوع سرد دارد، برای شرایط محیطی سختتر پیشنهاد میشود.

طول عمر

طول عمر ورق سیاه تحت تأثیر عوامل متعددی مانند کیفیت تولید، ترکیبات شیمیایی، شرایط محیطی و روشهای نگهداری قرار دارد. ورقهایی که با استفاده از استانداردهای معتبر و ترکیبات شیمیایی مناسب تولید میشوند، دوام بالاتری داشته و در مقابل عواملی مثل رطوبت، تغییرات دما و ضربه مقاومت بیشتری از خود نشان میدهند. به عنوان مثال، گریدهای مختلفی مانند ST37 و ST52، هر یک ویژگیهای متفاوتی دارند که بر ماندگاری آنها در شرایط گوناگون تأثیرگذار است. یکی از عوامل تعیینکننده در طول عمر ورق سیاه، محیط استفاده آن است. در شرایط خشک و محیطهای دارای تهویه مناسب، این ورقها میتوانند سالها بدون تغییر قابل ملاحظه باقی بمانند. اما در مکانهای مرطوب مانند مناطق ساحلی یا صنعتی که شرایطی همچون بخارات اسیدی و رطوبت بالا وجود دارد، سرعت اکسیداسیون و زنگزدگی افزایش مییابد. در چنین محیطهایی، استفاده از پوششهای محافظ یا آلیاژهای مقاوم به خوردگی بسیار مؤثر است و میتواند طول عمر ورق را به طور قابل توجهی افزایش دهد. راهکارهای حفاظتی نیز اهمیت زیادی در افزایش دوام ورق سیاه دارند. استفاده از رنگهای ضدزنگ، روغنهای محافظ و پوششهای گالوانیزه از تماس مستقیم ورق با اکسیژن و رطوبت جلوگیری میکند. برای کاربردهای صنعتی، روشهایی نظیر گالوانیزه گرم، پوشش اپوکسی یا فسفاتهکردن باعث میشود مقاومت ورق در برابر عوامل مخرب محیطی به طور چشمگیری افزایش پیدا کند. در حالی که ورقهای بدون محافظ ممکن است در کمتر از چند سال دچار زنگزدگی شوند، ورقهای گالوانیزه یا پوششدار میتوانند عمری بیش از ۲۰ تا ۳۰ سال داشته باشند. شرایط نگهداری و حملونقل نیز نقش کلیدی در حفظ ماندگاری ورقها ایفا میکند. اگر این محصولات در محیطهای خشک و بسته نگهداری شوند و از تماس مستقیم با آب، مواد شیمیایی خورنده و گردوغبار محافظت گردند، دوام بیشتری خواهند داشت. همچنین، در فرایند حملونقل، جلوگیری از ایجاد خراش یا آسیب سطحی اهمیت زیادی دارد، زیرا این آسیبها میتوانند به نقاط شروع خوردگی تبدیل شوند. علاوه بر این، نوع کاربرد ورق سیاه نیز روی عمر مفید آن تأثیرگذار است. برای مثال، ورقهایی که در محیطهای پرتنش مانند سازههای صنعتی، تجهیزات سنگین یا صنایع پتروشیمی استفاده میشوند، به دلیل مواجهه مداوم با نیروهای مکانیکی و مواد شیمیایی، سریعتر فرسوده میشوند. در مقابل، ورقهایی که در کاربردهای ساختمانی یا در فضاهای کمتنش به کار گرفته میشوند، عمر بیشتری دارند. انتخاب دقیق نوع ورق بر اساس شرایط استفاده و اعمال روشهای حفاظتی مناسب، بهترین راهکار برای افزایش طول عمر این محصولات به شمار میرود.

طول عمر ورق سیاه

کاربرد ورق

ورق سیاه به دلیل استحکام بالا، قابلیت جوشکاری مطلوب و قیمت اقتصادی، جایگاه ویژهای در صنعت ساختمانسازی دارد. این ورقها در ساخت اسکلتهای فلزی، تیرآهن، ستونها، پلها و سولههای صنعتی به کار میروند. همچنین، کاربرد آنها در تولید پوششهای سقف و دیوارهای سازههای صنعتی و مسکونی، از دیگر استفادههای رایج است. انعطافپذیری مناسب، سهولت در برش و جوشکاری، این محصول را به انتخابی ایدهآل برای پروژههای عمرانی تبدیل کرده است. در صنعت خودروسازی نیز استفاده از ورق سیاه بسیار رایج است. قسمتهایی مانند شاسی خودرو، اجزای داخلی بدنه، سیستمهای تقویتکننده و برخی از قطعات زیربندی از این ورق ساخته میشوند. گریدهای مختلفی نظیر ST37 و ST52 به سبب استحکام بالا و امکان تحمل فشار و ضربات مکانیکی در این صنعت رایجاند. علاوه بر این، قابلیت جوشپذیری بالای ورقهای نورد گرم امکان تولید قطعاتی مقاوم و بادوام را برای تولیدکنندگان خودرو فراهم کرده است. یکی از کاربردهای مهم دیگر ورق سیاه مربوط به صنایع تولید مخازن و تجهیزات فشار قوی است. این ورقها برای ساخت مخازن سوخت، دیگهای بخار، تانکرهای حمل مایعات و گازهای صنعتی مورد استفاده قرار میگیرند. برای این دسته از مصارف، معمولاً ورقهایی با استانداردهایی نظیر ASTM A516 که در برابر فشار و حرارت مقاوم هستند انتخاب میشوند. ویژگیهای مکانیکی برجسته این ورقها، آنها را برای محیطهای سخت صنعتی و شرایطی که نیازمند مقاومت در برابر دما و فشار بالا هستند، ایدهآل کرده است. ورق سیاه همچنین در صنایع نفت، گاز و پتروشیمی کاربرد گستردهای دارد. از این ورقها برای تولید لولههای انتقال نفت و گاز، سکوهای نفتی، تجهیزات پالایشگاهی و مخازن نگهداری مواد شیمیایی استفاده میشود. در این صنایع، محصولات انتخابی باید دارای استحکام بالا و مقاومت خوب در برابر خوردگی و تغییرات دمایی باشند. به همین دلیل، غالباً از ورقهای ضخیم و با استانداردهای ویژه استفاده میشود. در صنایع ماشینسازی، کشتیسازی و تولید قطعات صنعتی نیز ورق سیاه نقش کلیدی ایفا میکند. این محصول در ساخت بدنه کشتیها، واگنهای قطار، تجهیزات راهسازی و ماشینآلات صنعتی کاربرد دارد. برای چنین مصارفی که قطعات باید قادر به تحمل شرایط سخت محیطی و بارهای سنگین مکانیکی باشند، معمولاً از ورقهای ضخیم و مقاوم استفاده میشود. ترکیب ویژگیهای مکانیکی عالی با قیمت مناسب، ورق سیاه را به یکی از متریالهای اصلی در صنایع سنگین تبدیل کرده است.

مقایسه با سایر ورق ها

ورق سیاه، یکی از پرکاربردترین انواع ورقهای فولادی، با ورقهایی مانند ورق روغنی، ورق گالوانیزه، ورق استیل و ورق آلیاژی تفاوتهایی اساسی دارد که هرکدام را برای کاربریهای خاصی مناسب میسازد. یکی از مهمترین این تفاوتها به روش تولید آنها مربوط میشود. تولید ورق سیاه از طریق نورد گرم انجام میشود که نتیجه آن سطحی زبر و ناصاف است. در مقابل، ورق روغنی با فرآیند نورد سرد ساخته شده و ظاهر صافتر و براقتری دارد. همین ویژگی باعث میشود که ورق روغنی در صنایعی مانند خودروسازی و تولید لوازم خانگی که به سطوح بدون نقص نیاز دارند، بیشتر مورد استفاده قرار گیرد. از نظر مقاومت در برابر خوردگی، ورق سیاه با ورق گالوانیزه نیز تفاوت دارد. ورق گالوانیزه با یک لایه پوشش از روی (Zn) محافظت میشود که مقاومت آن را در برابر زنگزدگی و خوردگی افزایش میدهد. این ویژگی باعث میشود ورق گالوانیزه گزینهای ایدهآل برای محیطهای مرطوب، مناطق ساحلی و همچنین کاربردهایی مانند ساخت سقفها، سازههای فلزی و تجهیزات خارجی باشد. در مقابل، ورق سیاه در صورت تماس با رطوبت به سرعت زنگ میزند، مگر اینکه از پوششهای محافظ استفاده شود. ورق استیل یا فولاد زنگنزن نیز تفاوتهای قابل توجهی با ورق سیاه دارد. وجود درصد بالای کروم در ترکیب آن، مقاومت بینظیری در برابر خوردگی، اکسیداسیون و تغییرات دما ایجاد میکند. به همین دلیل، این نوع ورق برای صنایعی مانند صنایع غذایی، دارویی و دریایی که نیاز به تحمل شرایط سخت محیطی دارند، کاربرد دارد. در حالی که ورق سیاه به دلیل هزینه کمتر و تولید سادهتر، بیشتر در صنایعی که به مقاومت بالا در برابر خوردگی نیازی ندارند، نظیر سازهها و ماشینآلات، استفاده میشود. از جنبه استحکام و مقاومت کششی، ورق سیاه شباهتهایی با ورقهای آلیاژی دارد؛ اما ترکیبات شیمیایی خاص در ورقهای آلیاژی، ویژگیهایی مانند مقاومت به دما و فشار بالا، سختی بیشتر و دوام بهتر در برابر سایش را فراهم میکند. این ویژگیها آنها را برای صنایعی مانند نفت و گاز، توربینسازی و خودروهای سنگین ایدهآل میسازد. در حالی که ورق سیاه گزینهای اقتصادیتر برای کاربردهای عمومیتر به شمار میآید. به دلیل هزینه تولید پایینتر و روش تولید سادهتر، ورق سیاه در پروژههای عمرانی و ساختوسازهای صنعتی جایگاه ویژهای دارد. این نوع ورق معمولاً برای ساخت تیرآهن، اسکلت فلزی، پلها، سولهها و سایر سازههای بزرگ فلزی به کار میرود. علاوه بر این، جوشپذیری خوب و قابلیت بالای شکلپذیری آن را برای تولید قطعات صنعتی، ماشینآلات و تجهیزات ساختمانی مناسبتر کرده است. در نهایت، انتخاب میان انواع مختلف ورقهای فولادی بستگی به نیازهای پروژه یا صنعت، شرایط کاربرد و بودجه دارد. برای مثال، در صنایعی که ظرافت ظاهری اهمیت بیشتری دارد، نظیر خودرو یا لوازم خانگی، ورق روغنی انتخاب ارجح است. در مقابل، برای کاربردهایی که استحکام بالا یا مقاومت در برابر وزن و فشار اهمیت دارد، ورق سیاه یا آلیاژی گزینههای بهتری هستند. شناخت دقیق نیازها و ویژگیهای هر نوع ورق کلید یک انتخاب موفق است.

تأثیر ضخامت و ابعاد بر عملکرد

ضخامت و ابعاد ورق سیاه تأثیر مستقیمی بر عملکرد و کاربرد آن در انواع صنایع دارند. ورقهای نازکتر که معمولاً بین ۱.۵ تا ۶ میلیمتر تولید میشوند، انعطافپذیری بیشتری دارند و بهراحتی قابل خمکاری و شکلدهی هستند. این نوع ورقها عمدتاً در صنایع خودروسازی، ساخت تجهیزات سبک، لوازم خانگی و سامانههای تهویه مطبوع استفاده میشوند. از سوی دیگر، ورقهای ضخیمتر (بیش از ۶ میلیمتر) با برخورداری از استحکام مکانیکی بیشتر، برای کاربردهایی طراحی شدهاند که نیاز به تحمل وزن و فشار بالا دارند؛ مانند ساخت مخازن تحت فشار، پلها و تجهیزات صنعتی. ابعاد ورق سیاه نیز نقش تعیینکنندهای در میزان استفاده و نوع پردازش آن در صنایع ایفا میکند. این ورقها معمولاً به دو صورت رول (کویل) و شیت (صفحهای) عرضه میشوند. ورقهای رول برای پروژههایی مناسبتر هستند که نیاز به برشکاری سفارشی دارند، چراکه امکان تولید قطعات با اندازههای متنوع را فراهم میکنند. اما ورقهای شیت که اغلب در ابعاد استانداردی مانند ۱۰۰۰×۲۰۰۰، ۱۲۵۰×۲۵۰۰ و ۱۵۰۰×۶۰۰۰ میلیمتر عرضه میشوند، بیشتر برای کاربردهایی استفاده میشوند که نیاز به ورقهای آماده و برش خورده دارند؛ مانند ساخت اسکلتهای فلزی و سولههای صنعتی. ضخامت ورق تأثیر قابل توجهی بر ویژگیهای مکانیکی آن مانند استحکام کششی و مقاومت در برابر خمش و ضربه دارد. ورقهای ضخیمتر معمولاً استحکام بیشتری دارند و برای ساخت قطعاتی مناسب هستند که در معرض نیروهای زیاد قرار میگیرند. در مقابل، ورقهای نازکتر با انعطاف بیشتر، گزینه بهتری برای جوشکاری و شکلدهی محسوب میشوند. انتخاب ضخامت مناسب باید بر اساس عواملی همچون میزان بار وارده، شرایط محیطی و نوع کاربری انجام شود. در نهایت، انتخاب ضخامت و ابعاد مناسب ورق سیاه میتواند مستقیماً بر هزینههای تولید و نصب نیز اثر بگذارد. هرچند ورقهای ضخیمتر قیمت بالاتری دارند، اما طول عمر بیشتر و عملکرد بهتری در شرایط سخت از خود نشان میدهند. در مقابل، ورقهای نازکتر به دلیل وزن کمتر و سهولت پردازش برای کاربردهای عمومی گزینه مطلوبتری هستند. بنابراین، هنگام انتخاب ورق سیاه، باید تعادلی منطقی میان ضخامت، ابعاد، هزینه و نیازهای پروژه برقرار شود تا بهترین نتیجه ممکن حاصل شود.

تأثیر ضخامت و ابعاد بر عملکرد ورق سیاه

فرآیندهای برشکاری و فرمدهی

برشکاری ورق سیاه یکی از مراحل کلیدی در فرآیند تولید و استفاده از این ماده است که بر اساس نوع کاربرد، میزان دقت موردنیاز و ضخامت ورق، میتوان از روشهای متنوعی برای انجام آن بهره برد. روش مکانیکی همچون گیوتین، یکی از روشهای سنتی و مقرونبهصرفه محسوب میشود که عمدتاً برای برش ورقهای با ضخامت کم و متوسط استفاده میگردد. این روش به دلیل سادگی و سرعت بالا در بسیاری از صنایع کاربرد دارد، اما برای ورقهای ضخیم یا برشهایی که نیازمند دقت بالا هستند مناسب نیست. روشهای برش حرارتی، از جمله پلاسما، هواگاز (اکسیاستیلن) و لیزر، برای تحقق برشهایی با دقت و سرعت بیشتر گزینههای بهتری به شمار میروند. فناوری برش پلاسما با استفاده از قوس الکتریکی و گازهای پلاسما قادر است ورقهای ضخیم را با دقت بالایی برش دهد. برش لیزری نیز یکی از دقیقترین روشهاست که در صنایع متعددی مانند خودروسازی، ماشینسازی و تولید قطعات ظریف کاربرد گستردهای دارد. این روش برای ورقهای نازک و متوسط ایدهآل است، اما هزینه اجرای آن نسبت به روشهای دیگر بالاتر است. فرآیند فرمدهی ورق سیاه شامل تکنیکهایی نظیر خمکاری، نوردکاری و کشش میشود که برای تغییر شکل ورق و تبدیل آن به اشکال موردنظر استفاده میگردند. خمکاری غالباً با دستگاههای پرس و قالبهای ویژه انجام شده و در ساخت قطعاتی مانند پروفیلهای ساختمانی یا قطعات خودرو کاربرد دارد. نوردکاری نیز یکی از رایجترین روشها است که طی آن، ورق با عبور از میان غلتکها نازکتر شده و به شکلهایی مانند ورق موجدار یا پروفیل تبدیل میشود. در صنایع مختلف، بسته به نیازها و اهداف تولید، معمولاً ترکیبی از این روشهای برشکاری و فرمدهی مورد استفاده قرار میگیرد. فاکتورهایی نظیر ضخامت ورق، میزان دقت موردنیاز، هزینهها و حجم تولید بر انتخاب روش تأثیرگذارند. همچنین تکنیکهای پیشرفتهای مانند واترجت در صنایعی که نیاز به برشکاری بدون تغییر در ساختار متالورژیکی ماده دارند، به کار گرفته میشوند. بهرهگیری از فناوریهای مدرن در زمینه برشکاری و فرمدهی ورق سیاه نه تنها کیفیت محصولات را ارتقا میبخشد بلکه باعث کاهش ضایعات شده و بهرهوری در تولید قطعات صنعتی و ساختمانی را افزایش میدهد.

تفاوت ورق رول شده و فابریک

ورق سیاه به دو شکل اصلی رولشده (کویل) و فابریک (شیت یا برشخورده) عرضه میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند. ورق سیاه رولشده عمدتاً در ضخامتهای پایینتر (۱.۵ تا ۱۵ میلیمتر) تولید شده و به صورت کلافهای بزرگ به بازار ارائه میشود. این نوع ورق برای صنایعی که به برشکاری سفارشی نیاز دارند، مانند تولید پروفیلهای فولادی، لولهسازی و قطعهسازی صنعتی، گزینهای مناسبتر محسوب میشود. انعطافپذیری بیشتر و سهولت حملونقل از جمله مزایای این نوع ورق است. در مقابل، ورق سیاه فابریک به صورت ورقهای برشخورده و آماده در ابعاد استاندارد (مانند ۱۰۰۰×۲۰۰۰، ۱۲۵۰×۲۵۰۰ و ۱۵۰۰×۶۰۰۰ میلیمتر) عرضه میشود. این نوع ورق معمولاً در ضخامتهای بالاتر (۱۰ میلیمتر به بالا) تولید شده و مستقیماً در پروژههای ساختمانی، ساخت ماشینآلات صنعتی و اسکلتهای فلزی مورد استفاده قرار میگیرد. ورقهای فابریک نیازی به فرآیند برش اولیه ندارند و به دلیل دقت بالاتر در ابعاد، در صنایعی که به تلورانس دقیقتر نیاز دارند، بسیار پرکاربرد هستند. تفاوت اصلی این دو نوع ورق در نحوه استفاده و میزان انعطافپذیری آنهاست. ورقهای رولشده برای کارخانههایی که به تولید محصولات با ابعاد متغیر نیاز دارند، اقتصادیتر و انعطافپذیرتر هستند؛ در حالی که ورقهای فابریک آماده مصرف بوده و برای پروژههایی که به ورقهای استاندارد و برشخورده نیاز دارند، کاربرد بیشتری دارند. انتخاب بین این دو نوع ورق به عواملی همچون نوع پروژه، هزینههای پردازش و نیاز به برشکاری یا آماده بودن ورقها بستگی دارد.

بازیافت و پایداری زیستمحیطی

ورق سیاه به دلیل ماهیت فلزی خود از قابلیت بازیافت بالایی برخوردار است و یکی از پایدارترین مواد در صنایع فلزی به شمار میآید. فولاد، از جمله ورق سیاه، به عنوان یکی از پرمصرفترین و بیشترین مواد بازیافتشده در جهان شناخته میشود که بدون از دست دادن خواص مکانیکی، بارها میتوان از آن استفاده مجدد کرد. فرآیند بازیافت این ماده شامل ذوب ضایعات فولادی در کورههای قوس الکتریکی یا کورههای بلند و تولید ورقهای جدید از مواد بازیافتی است. این روش نهتنها نیاز به استخراج سنگ آهن را کاهش میدهد، بلکه مصرف انرژی در تولید فولاد خام را نیز به حداقل میرساند. بازیافت ورق سیاه تأثیرات قابلتوجهی بر محیطزیست دارد. با کاهش وابستگی به مواد خام اولیه، از آسیب زیستمحیطی همچون تخریب طبیعت، جنگلزدایی و آلودگی منابع آبی جلوگیری میشود. همچنین، با حذف فرآیندهای پرهزینهای مانند تولید آهن خام از سنگ معدن، میزان انرژی مصرفی کاهش یافته و انتشار گازهای گلخانهای محدود میشود. آمارها نشان میدهند که بازیافت هر تن فولاد موجب صرفهجویی در هزاران لیتر آب، کاهش انتشار دیاکسید کربن و کمشدن مصرف سوختهای فسیلی میشود. مدیریت صحیح ضایعات ورق سیاه نیز نقش مهمی در کاهش آلودگی زیستمحیطی دارد. ضایعات فولادی که در صنایع مختلف تولید میشوند، در صورت جمعآوری و پردازش مناسب، میتوانند دوباره وارد چرخه تولید شوند. این اقدام نهتنها حجم زبالههای صنعتی را کاهش میدهد، بلکه از انباشت فلزات در محیط جلوگیری میکند. از سوی دیگر، شرکتهای فولادی با بهرهگیری از فناوریهای نوین در تلاش هستند تا فرآیندهای تولید را با کمترین میزان آلایندگی و بیشترین بهرهوری انرژی انجام دهند. به طور کلی، ورق سیاه به عنوان یک ماده پایدار، جایگاهی کلیدی در توسعه اقتصاد سبز دارد. با گسترش فناوریهای بازیافت و استفاده از انرژیهای تجدیدپذیر در صنعت فولاد، میتوان اثرات منفی زیستمحیطی این صنعت را کاهش داد. استفاده از ورقهای بازیافتی در پروژههای ساختمانی و صنعتی نهتنها هزینههای تولید را کاهش میدهد، بلکه در حفاظت از منابع طبیعی و بهبود وضعیت محیطزیست نیز مؤثر است.

تأثیر نوسانات قیمت جهانی فولاد بر قیمت ورق سیاه

نوسانات قیمت جهانی فولاد تأثیر مستقیمی بر قیمت ورق سیاه دارد، زیرا این محصول یکی از مشتقات اصلی فولاد به شمار میرود. از آنجا که ورق سیاه از فولاد خام تولید میشود، تغییرات در قیمت مواد اولیه مانند سنگ آهن، قراضه فولادی و سایر موارد میتواند منجر به افزایش یا کاهش قیمت آن شود. برای مثال، اگر قیمت سنگ آهن در بازار جهانی بالا برود، هزینه تولید فولاد افزایش یافته و به تبع آن قیمت ورق سیاه نیز رشد میکند. برعکس، کاهش قیمت مواد اولیه میتواند منجر به کاهش هزینههای تولید و افت قیمت این محصول شود. عوامل اقتصادی و سیاسی جهانی نیز نقش تعیینکنندهای در قیمت فولاد و در نتیجه ورق سیاه دارند. تعرفههای تجاری، تحریمها، سیاستهای صادرات و واردات، و تنشهای بینالمللی از جمله عواملی هستند که میتوانند عرضه و تقاضای فولاد را تحت تأثیر قرار دهند. برای نمونه، اگر کشوری صادرکننده بزرگ فولاد مانند چین تولید خود را کاهش دهد یا با محدودیتهای صادراتی مواجه شود، عرضه جهانی کاهش یافته و قیمت فولاد افزایش پیدا میکند. این افزایش قیمت بهصورت مستقیم بر ورق سیاه اثر گذاشته و هزینههای صنایع مصرفکننده آن را بالا میبرد. همچنین نوسانات عرضه و تقاضا در بازارهای جهانی تأثیر چشمگیری بر قیمت ورق سیاه دارند. در زمانهایی که تقاضای فولاد افزایش مییابد، مانند دورههای رونق پروژههای عمرانی یا افزایش تولید خودرو، قیمت فولاد و در نتیجه ورق سیاه بالا میرود. در مقابل، در دوران رکود اقتصادی که فعالیتهای ساختوساز و تولید صنعتی کاهش مییابد، تقاضای فولاد کم شده و قیمت آن افت میکند. علاوه بر این، میزان تولید فولاد توسط کشورهای تولیدکننده و سیاستهای مرتبط با ذخیرهسازی مواد اولیه نیز از دیگر عوامل موثر در نوسانات قیمت این محصول است. در نهایت، نرخ ارز و هزینههای حملونقل نیز در تعیین قیمت ورق سیاه اهمیت ویژهای دارند. از آنجا که بسیاری از کشورها به واردات یا صادرات فولاد و محصولات وابسته هستند، نوسانات نرخ ارز میتواند مستقیماً بر قیمت نهایی این محصولات اثر بگذارد. همچنین، افزایش هزینه حملونقل، بهویژه در شرایطی که قیمت نفت بالا میرود یا محدودیتهایی در بنادر ایجاد میشود، میتواند قیمت تمامشده ورق سیاه را افزایش دهد. به همین دلیل، فعالان بازار همواره تحولات قیمت جهانی فولاد را زیر نظر دارند تا تأثیرات آن را بر بازار داخلی به درستی ارزیابی کنند.

خرید ورق سیاه

در این مقاله سعی شد تمام مواردی که باعث شناخت بهتر ان نوع ورق می شود بیان گردد. در پایان لازم است بیان شود که خرید ورق با فرض تمام این موارد ممکن است برای مشتریان بسیار سخت و کمی گیج کننده به نظر برسد و به همین منظور، آهن نت با ارائه خدمات مشاوره تخصصی به خریداران کمک می کند تا بتوانند نیاز خود را بهتر شناخته و آنچه که در پروژه به آن نیاز دارند را به آسانی تامین نمایند. شما می توانید با کارشناسان ما در تماس باشید تا ضمن اطلاع از آخرین قیمت، خرید خود را با خیال آسوده انجام دهید. لازم به ذکر است که آهن نت خدمات خود را به صورت اعتباری نیز به مشتریان ارائه می دهد و شما می توانید برای اطلاع از شرایط آن با ما در تماس باشید.