بررسی جامع و کاربردهای آن در صنایع مختلف

آبکاری یکی از فرآیندهای مهم و پایهای در صنعت است که به منظور ایجاد یک لایه محافظ یا تزئینی بر روی انواع قطعات، اعم از فلزی و گاهاً غیرفلزی، استفاده میشود. این فرآیند در طیف وسیعی از صنایع مانند خودروسازی، الکترونیک، ساختمان، هوافضا، طراحی داخلی و حتی حوزه پزشکی نقش کلیدی دارد. اهداف اصلی آن شامل تقویت مقاومت قطعات در برابر خوردگی، سایش و زنگزدگی، بهبود ویژگیهای الکتریکی، افزایش دوام و استحکام، کاهش اصطکاک، و همچنین افزودن ظاهری زیباتر و براقتر به محصولات است. این تکنیک در دو روش اصلی انجام میگیرد: آبکاری الکتروشیمیایی و آبکاری شیمیایی. در روش الکتروشیمیایی، قطعه مورد نظر درون محلولی از یونهای فلزی قرار گرفته و با عبور جریان الکتریکی، فلز بر سطح قطعه رسوب میکند. در مقابل، در روش شیمیایی، بدون نیاز به جریان برق، واکنشهای شیمیایی منجر به ایجاد لایه فلزی بر سطح قطعه میشوند. انتخاب هر یک از این روشها بر اساس نوع ماده و نیازهای فنی یا کاربردی صورت میگیرد.

مراحل اصلی فرآیند آبکاری

آبکاری شامل چندین مرحله حیاتی است که باید دقیقاً کنترل شوند تا پوششی یکنواخت و باکیفیت ایجاد شود. این مراحل عبارتاند از:

- آمادهسازی سطح: پیش از شروع، سطح قطعه باید کاملاً تمیز و عاری از آلودگیهایی نظیر چربی، زنگزدگی و اکسید باشد. این کار معمولاً از طریق روشهای شیمیایی یا مکانیکی مانند سمبادهزنی یا شات بلاست انجام میشود.

- غوطهوری در محلول شیمیایی : پس از تمیز کردن، قطعه درون محلولی شیمیایی قرار داده میشود تا سطح آن فعال شده و آماده اتصال با لایه فلزی شود.

- آبکاری : در این مرحله اصلی، فلز به صورت لایهای روی سطح قطعه رسوب میکند. این فرآیند بسته به روش انتخابی )الکتروشیمیایی یا شیمیایی( انجام میشود.

- شستشو و پرداخت نهایی : در این مرحله، قطعه شسته شده و در صورت نیاز پرداختهای نهایی مانند پولیش یا تثبیت حرارتی بر روی آن اعمال میشود.

- کنترل کیفیت: در پایان، بررسیهایی نظیر اندازهگیری ضخامت پوشش، یکنواختی آن و آزمایش مقاومت در برابر خوردگی انجام میگیرد تا از مطابقت محصول با استانداردها اطمینان حاصل شود.

انواع روشهای آبکاری

- آبکاری الکتروشیمیایی (Electroplating) این روش متداولترین شیوه است که طی آن جریان برق برای انتقال یونهای فلزی به سطح قطعه استفاده میشود. در این فرآیند، قطعه به عنوان کاتد و فلز مورد نظر به عنوان آند در یک محلول تماس میگیرند. نمونههای رایج آبکاری به این روش شامل نیکل، کروم، طلا و روی

است. - آبکاری بدون جریان الکتریکی (Electroless Plating) در این روش نیازی به جریان الکتریکی نیست و پوشش فلز از طریق واکنشهای شیمیایی ایجاد میشود. این روش برای قطعات پیچیده که دسترسی به تمام نقاط آنها در روشهای الکتروشیمیایی مشکل است، ایدهآل محسوب میشود. نیکل فسفر و نیکل بور نمونههایی از این نوع پوشش هستند.

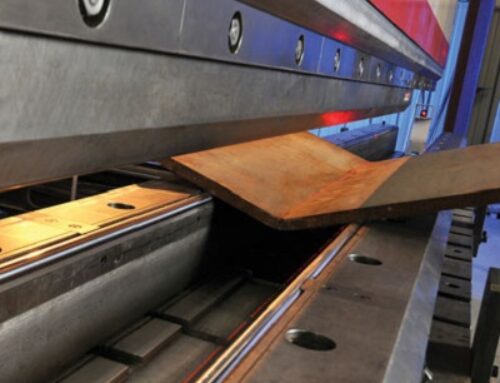

- آبکاری داغ (Hot Dipping) این تکنیک شامل غوطهور ساختن قطعه درون مخازن حاوی فلزات مذاب مانند روی برای گالوانیزه کردن یا قلع برای ایجاد پوشش محافظ است. از این روش بیشتر در صنایع خودروسازی و ساختمانی برای تولید لایههایی مقاوم در برابر خوردگی استفاده میشود.

- آبکاری با اسپری حرارتی (Thermal Spraying) در این شیوه، فلز به شکل پودر یا سیم ذوب شده و توسط شعله یا پلاسما بر سطح قطعه اسپری میشود. این رویکرد برای قطعاتی که تحت شرایط فشار و سایش شدید قرار دارند، مانند پرههای توربین گازی، مناسب است.

- آبکاری با بخار PVD و CVD : در فرآیندهای رسوب فیزیکی بخار (PVD) و رسوب شیمیایی بخار (CVD)، لایههای نازک فلز یا مواد دیگر بهکمک بخارسازی روی سطح قطعه رسوبداده میشوند. این روشها در صنایعیهمچون هوافضا، الکترونیک و تولید ابزارهای برش دقیق کاربرد گستردهای دارند

مهمترین فلزات مصرفی و ویژگیهای آنها

- آبکاری کروم: ایجاد سختی بالا، مقاوم در برابر سایش و ظاهری براق

- آبکاری نیکل: افزایش مقاومت در برابر زنگزدگی و دستیابی به سطحی صاف و یکنواخت

- آبکاری طلا: پیشگیری از اکسیداسیون، ارتقای هدایت الکتریکی و بهبود ظاهر

- آبکاری روی (گالوانیزه): حفاظت از فولاد در برابر زنگزدگی

- آبکاری قلع: جلوگیری از اکسیداسیون، با کاربرد در صنایع غذایی و الکترونیک

کاربردها در صنایع

- صنعت خودروسازی: افزایش دوام قطعات و محافظت در برابر خوردگی در بخشهایی مانند سپر، رینگ و بدنه خودرو

- الکترونیک: بهبود هدایت الکتریکی و کاهش اکسیداسیون در مدارها و کانکتورها

- صنایع پزشکی: زیستسازگاری بیشتر برای ابزارهای جراحی و ایمپلنتهای دندانی

- دکوراسیون و ساختمان : برای تولید دستگیرهها، شیرآلات و قطعات تزئینی با جلوه زیبا

مزایای آبکاری

- ارتقای مقاومت در برابر خوردگی و زنگزدگی

- افزایش دوام و کاهش هزینههای نگهداری و تعمیر

- بهبود خواص مکانیکی مانند سختی سطح

- افزودن زیبایی و درخشندگی به قطعات

- افزایش هدایت الکتریکی بهویژه در صنایع الکترونیک

چالشها و مشکلات رایج در آبکاری شامل مواردی نظیر آلودگیهای زیستمحیطی ناشی از استفاده از مواد شیمیایی، هزینههای بالای مرتبط با فلزات گرانبها مانند طلا، و ضرورت کنترل دقیق ضخامت و یکنواختی پوشش میشوند. همچنین، اجرای نامناسب این فرآیند میتواند خطر ترکخوردگی یا پوسته شدن سطح را به همراه داشته باشد

جمعبندی

آبکاری بهعنوان یک فرآیند حیاتی در صنایع گوناگون نقش مهمی در افزایش دوام قطعات، بهبود ویژگیهای فیزیکی، و زیباسازی ظاهر آنها ایفا میکند. انتخاب روش آبکاری باید با توجه به نوع قطعه، کاربرد آن، و الزامات فنی انجام شود. از سوی دیگر، چالشهایی نظیر هزینههای سنگین و اثرات زیستمحیطی نیازمند راهکارهای مدیریت دقیق هستند. خوشبختانه، با پیشرفت فناوریهای مدرن، امکان بهبود این فرآیند و کاهش تأثیرات منفی آن بر محیطزیست فراهم شده است.