پرسکاری و غلتک کاری و نوردکاری

پرسکاری و غلتک کاری و نوردکاری سه فرایند در صنعت فولاد هستند که هرکدام مزایا و معایبی دارند که در این مقاله به آنها اشاره می شود. هدف از این مقاله آن است که مشتریان بتوانند تصمیم بگیرند که کدام یک از روشهای زیر برای ایشان مفیدتر است و سپس از خدمات آهن نت استفاده نمایند. شما با مطالعه این مقاله خواهید توانست که به مقایسه هر سه روش پرداخته و با کاربردهای آنها را نیز آشنا شوید. هرکدام از روشهای زیر دارای توضیحات و نتیجه گیری خاص خود هستند تا مقایسه آنها برای کاربران آسانتر باشد:

پرسکاری و غلتک کاری و نوردکاری

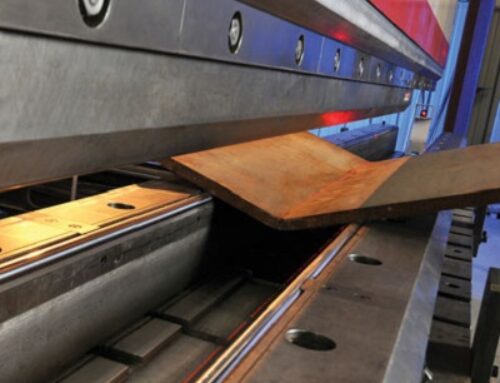

پرسکاری صنعتی

یکی از فرآیندهای کلیدی در تولید انواع قطعات فلزی به شمار میرود. این روش در صنایع مختلفی نظیر خودروسازی، لوازم خانگی، هوافضا و الکترونیک به کار گرفته میشود و به دلیل ویژگیهایی مانند دقت بالا و قابلیت تولید انبوه، نقش مهمی در خطوط تولید ایفا میکند. در این فرآیند، مواد اولیه تحت تأثیر نیروی دستگاههای پرس شکل داده شده و به فرم مورد نظر تبدیل میشوند. این شیوه بهعنوان یکی از اصلیترین روشهای شکلدهی و برش مواد شناخته میشود که از طریق استفاده از قالبهای تخصصی انجام میپذیرد. قطعه خام ابتدا تحت نیروی سنبه تغییر شکل میدهد و سپس با بهرهگیری از ماتریس یا قالب، فرم دلخواه را به خود میگیرد. دستگاههای مورد استفاده در این فرآیند شامل انواع مکانیکی، هیدرولیکی، پنوماتیکی و سروو الکتریکی هستند که انتخاب هر یک از آنها به نوع کاربرد، میزان دقت مورد نیاز و حجم تولید بستگی دارد.

تاریخچه پرسکاری

پرسکاری تاریخچهای طولانی دارد که ریشه آن به دوران انقلاب صنعتی بازمیگردد؛ زمانی که نیاز به تولید انبوه موجب طراحی و توسعه ماشینآلات پرس شد. امروزه با پیشرفت فناوریهایی نظیر کنترل CNC و استفاده از روباتهای صنعتی، این فرآیند از نظر دقت و سرعت رشد چشمگیری داشته است. پیشتر بسیاری از عملیات پرسکاری بهصورت دستی یا نیمهاتوماتیک انجام میشد، اما با ظهور سیستمهای خودکار و هوشمند، بهره وری افزایش یافته و خطاهای انسانی کاهش پیدا کرده است.

فرایند پرسکاری

این فرآیند شامل مراحلی مانند انتخاب مواد اولیه، انجام برشکاری، قرار دادن در قالب، اعمال نیرو و پرداخت نهایی است. در ابتدا ورقهای فلزی یا مواد خام دیگر به اندازههای لازم برش داده میشوند و سپس در داخل قالب قرار گرفته و تحت فشار شکل داده میشوند. در برخی موارد، پس از اتمام فرآیند اصلی ممکن است عملیات تکمیلی نظیر اصلاح سطح یا اعمال پوشش برای افزایش کیفیت نهایی قطعات الزامی باشد

پرسکاری و غلتک کاری و نوردکاری

روشهای مختلفی برای پرسکاری وجود دارد که بسته به نوع ماده اولیه، شکل قطعه مورد نظر و شرایط تولید انتخاب میشوند. پرسکاری سرد یکی از رایجترین روشها بوده که در دمای محیط انجام میشود و گزینهای مناسب برای فلزات با قابلیت شکلپذیری بالا است. در مقابل، پرسکاری گرم در دماهای بالا اجرا شده و برای موادی که در دمای عادی شکننده هستند مناسب است. همچنین روشهایی مانند پرسکاری عمیق برای تولید قطعات سهبعدی و پیچیده استفاده میشود. این روش مزایای فراوانی دارد که شامل تولید سریع و انبوه، کاهش هزینههای عملیاتی، افزایش استحکام قطعات و کاهش ضایعات مواد اولیه است. به دلیل دقت بالای فرآیند، قطعات تولیدی معمولاً از نظر یکنواختی و کیفیت ثابت بسیار مطلوب هستند. علاوه بر این، در مقایسه با تکنیکهایی مانند ریختهگری یا جوشکاری، قطعات تولید شده از طریق پرسکاری معمولاً دوام بیشتری دارند. با این حال، این فرآیند معایبی نیز دارد. مهمترین چالش آن هزینه بالای ساخت قالبهای مخصوص پرسکاری است که باید از مواد مقاوم برای تحمل فشارهای بالا ساخته شوند. همچنین تغییرات طراحی پس از ساخت قالب بسیار دشوار و پرهزینه خواهد بود. از دیگر مشکلات احتمالی این فرآیند میتوان به ترکخوردگی یا چروکیدگی ورق اشاره کرد که معمولاً ناشی از تنظیمات نادرست پارامترهای عملیاتی است.

کاربردهای پرسکاری

پرسکاری کاربردهای گستردهای در صنایع مختلف دارد. در صنعت خودروسازی برای تولید بدنه خودروها، قطعات موتور و اجزای سیستم تعلیق استفاده میشود. در صنایع لوازم خانگی اغلب قطعات فلزی بدنه یخچالها، ماشین لباسشوییها و اجاق گازها از طریق این فرآیند ساخته میشوند. در صنعت هوافضا نیز قطعات سبک، مقاوم و دقیق با استفاده از این روش تولید میشوند. همچنین در حوزه الکترونیک، پرسکاری برای ساخت بدنه قطعات الکترونیکی و تجهیزات برق صنعتی کاربرد قابل توجهی دارد

امروزه فناوریهای نوینی در حال تحول و بهبود فرآیند پرسکاری هستند. بهرهگیری از روباتهای صنعتی و سیستمهای کنترل هوشمند، ضمن کاهش میزان خطا، دقت و کیفیت تولید را بهطور قابلتوجهی افزایش داده است. همچنین، هوش مصنوعی نقش بسزایی در بهینهسازی پارامترهای این فرآیند ایفا میکند. شبیهسازیهای کامپیوتری نیز به مهندسان این امکان را میدهند که پیش از اجرای واقعی، فرآیند را مدلسازی کرده و از بروز مشکلات احتمالی پیشگیری کنند. حفظ ایمنی از اصلیترین الزامات در پرسکاری بهشمار میآید، چراکه نیروهای بسیار بالا در این فرآیند دخیل هستند. به همین دلیل، استفاده از تجهیزات حفاظتی نظیر سنسورهای هوشمند ایمنی، دستکشهای مقاوم و سیستمهای قفل ایمنی ضروری است. علاوه بر آن، آموزش مناسب کارکنان و رعایت کامل پروتکلهای ایمنی میتواند خطرات را به حداقل برساند. از منظر زیستمحیطی، پرسکاری در مقایسه با روشهایی همچون ریختهگری تأثیرات کمتری بر محیط دارد، زیرا میزان ضایعات و آلودگی آن به طور قابلتوجهی کاهش یافته است. با این وجود، استفاده از روانکارها و روغنهای صنعتی میتواند اثرات نامطلوبی داشته باشد که با بهرهگیری از تکنیکهای بازیافت و انتخاب مواد سازگار با محیط زیست میتوان این مشکلات را مدیریت کرد.

نتیجه گیری

برای دستیابی به یک فرآیند پرسکاری بهینه، پیشنهادهایی مانند استفاده از مواد اولیه باکیفیت، اصلاح طراحی قالبها و بهرهگیری از سیستمهای کنترل خودکار مطرح هستند. این اقدامات منجر به ارتقای بهرهوری و کاهش هزینههای تولید میشوند. تحولات آینده در پرسکاری به لطف پیشرفت فناوریها بسیار امیدوارکننده است. توسعه مواد پیشرفته مانند آلیاژهای سبکتر، افزایش دقت ابزارهای CNC و ادغام فناوریهایی نظیر اینترنت اشیا (IoT) در خطوط تولید، موجب نوآوریهای گسترده تر در این حوزه خواهند شد. به این ترتیب، با وجود این پیشرفتها، پرسکاری همچنان بهعنوان یکی از کلیدیترین روشهای تولید صنعتی جایگاه خود را حفظ خواهد کرد.

غلتک کاری

غلتک کاری یکی از فرآیندهای اساسی شکلدهی فلزات است که طی آن ماده اولیه با عبور از بین غلتکها تحت فشار قرار میگیرد تا به ضخامت، عرض یا شکل موردنظر تبدیل شود. این روش از مهمترین فرآیندهای صنعتی در تولید فولاد، آلومینیوم، مس و سایر فلزات به شمار میآید و نقش عمدهای در تولید ورق، میله، لوله و پروفیلهای فلزی ایفا میکند. در این فرآیند، فلز از میان دو یا چند غلتک عبور داده میشود تا ضخامت آن کاهش یابد یا به شکل خاصی تغییر کند. غلتکها از فولاد سختکاری شده ساخته میشوند تا در برابر فشار بالا و سایش مداوم مقاوم باشند. این عملیات میتواند در دمای محیط یا در شرایط دمای بالا انجام شود که هر یک کاربردهای ویژه خود را دارند.

پرسکاری و غلتک کاری و نوردکاری

فرایندهای غلتک کاری

دو نوع اصلی این فرآیند شامل غلتک کاری گرم و غلتک کاری سرد است. در غلتک کاری گرم، فلز تا دمای بالاتر از تبلور مجدد گرم شده و سپس شکلدهی میشود. این روش باعث سهولت تغییر شکل و کاهش تنشهای داخلی میگردد. در مقابل، غلتک کاری سرد در دمای محیط صورت میگیرد و ویژگیهایی مانند سختی و استحکام مکانیکی فلز را بهبود میبخشد. غلتک کاری گرم بهویژه برای تولید ورقهای ضخیم و مقاطع سنگین فولادی مناسب است. ابتدا فلز مذاب به شکل شمش یا تختال ریخته شده و سپس طی چند مرحله غلتک کاری به ابعاد دلخواه دست مییابد. از سوی دیگر، در غلتک کاری سرد، ورقهای نازک با کیفیت سطح بالا و دقت ابعادی بیشتر تولید میشوند که در کاربردهای صنعتی حساس به کار میروند. علاوه بر این دو روش، فرآیندهایی مانند غلتک کاری مقاطع و غلتک کاری حلقهای نیز وجود دارند. در غلتک کاری مقاطع، شکلدهی فلزاتی نظیر تیرآهن، نبشی و میلگرد انجام میشود. در غلتک کاری حلقهای، قطعات حلقوی مانند چرخ قطار، بلبرینگها و فلنجها تولید میشوند که طی آن حلقهای فلزی تحت فشار از ابعاد اولیه خود بزرگتر میشود.

مزایای غلتک کاری

از مزایای بارز غلتک کاری نسبت به سایر روشهای صنعتی، میتوان به کاهش ضایعات مواد اولیه و افزایش بهره وری اشاره کرد. تقریباً تمام ماده اولیه به محصول نهایی تبدیل شده و تنها میزان کمی از آن به صورت پسماند هدر میرود. همچنین، این روش موجب بهبود خواص مکانیکی نظیر سختی، استحکام و چقرمگی قطعه نهایی میشود. با این حال، این فرآیند محدودیتهایی نیز دارد. تجهیزات موردنیاز برای غلتک کاری مانند دستگاههای پیشرفته و سیستمهای کنترلی معمولاً هزینه بالایی دارند. همچنین در غلتک کاری سرد، تنشهای پسماند ممکن است باعث تغییر شکل ناخواسته در محصول شود که برای رفع آن باید عملیات حرارتی یا آنیلکاری انجام شود.

پرسکاری و غلتک کاری و نوردکاری

کاربردهای غلتک کاری

کاربردهای غلتک کاری بسیار متنوع هستند. در صنعت خودروسازی، این روش برای تولید بدنه خودرو، شاسی و اجزای داخلی استفاده میشود. در ساختوساز، محصولاتی مانند تیرآهنها، ورقهای سقفی و پروفیلهای فولادی تولیدشده از طریق غلتک کاری جایگاه ویژهای دارند. همچنین در صنایع هوافضا، آلیاژهای سبک مانند آلومینیوم برای ساخت ورقهای نازک و مستحکم از این روش بهره میبرند. با پیشرفت تکنولوژی، فرآیندهای مدرن غلتک کاری توسعه یافتهاند. امروزه سیستمهای کنترل دیجیتال و هوش مصنوعی در کارخانهها به کار گرفته شدهاند تا دقت ابعادی را افزایش داده و مصرف انرژی را به حداقل برسانند. علاوه بر این، استفاده از روباتهای صنعتی و فناوری اتوماسیون پیشرفته موجب افزایش سرعت تولید و کاهش هزینههای نیروی انسانی شده است. ایمنی در فرآیند غلتک کاری از اهمیت بالایی برخوردار است، زیرا این عملیات با استفاده از نیروهای بسیار قوی و تجهیزات سنگین انجام میشود. بهکارگیری سیستمهای ایمنی نظیر سنسورهای توقف اضطراری، دستکشهای مقاوم و تجهیزات حفاظتی امری ضروری برای کاهش خطرات بالقوه و جلوگیری از حوادث است. افزون بر این، پایش مداوم وضعیت غلتکها و انجام تعمیرات دورهای نیز نقش مهمی در جلوگیری از خرابیهای غیرمنتظره ایفا میکند. از جنبه زیستمحیطی، غلتک کاری نسبت به برخی از روشهای دیگر تولید صنعتی آلودگی کمتری ایجاد میکند، چراکه حجم پسماند آن پایین است و اغلب مواد مصرفی قابل بازیافت هستند.

پرسکاری و غلتک کاری و نوردکاری

معایب غلتک کاری

یکی از چالشهای زیستمحیطی این روش، مصرف بالای انرژی در غلتک کاری گرم است. این مشکل را میتوان از طریق بهینهسازی فرآیندهای گرمایشی و بهرهگیری از انرژیهای تجدیدپذیر کاهش داد. برای بهبود این فرآیند، روشهایی همچون استفاده از مواد اولیه با کیفیت برتر، طراحی دقیقتر غلتکها و بهرهگیری از سیستمهای خنککننده کارآمد پیشنهاد میشود. این اقدامات نهتنها کیفیت محصولات نهایی را افزایش میدهند بلکه به کاهش هزینههای تولید نیز کمک میکنند

نتیجه گیری

با ظهور فناوریهای نوین، آینده غلتک کاری بسیار امیدوارکننده به نظر میرسد. توسعه موادی همچون آلیاژهای فوقسبک و مقاوم، پیشرفت در روشهای کنترل دیجیتال و استفاده گستردهتر از روباتیک در خطوط تولید، فرصتهای نوینی را برای این صنعت به ارمغان خواهد آورد. انتظار میرود که در آینده، غلتک کاری هوشمند و خودکار بهرهوری را بهبود داده و کیفیت محصولات را به سطح جدیدی ارتقا دهد.

نوردکاری

نوردکاری یکی از روشهای کلیدی و پرکاربرد در شکلدهی فلزات به شمار میرود که طی آن، ماده اولیه با عبور از میان مجموعهای از غلتکها، ضخامت کمتری پیدا میکند یا به فرم دلخواه شکل میگیرد. این تکنیک نقش مهمی در صنایع فولاد، آلومینیوم، مس و دیگر فلزات ایفا میکند و به دلیل امکان تولید انبوه همراه با بهینهسازی خواص مکانیکی، در تولید ورقها و مقاطع فلزی به طور گسترده استفاده میشود. در این فرآیند، فلز خام که معمولاً بهصورت تختال، شمش یا ورق است، با عبور از بین غلتکها تحت فشار قرار میگیرد. این فشار باعث کاهش ضخامت و تغییر فرم ماده میشود. علاوه بر کاهش ضخامت، نوردکاری ویژگیهای مکانیکی فلز را بهبود میبخشد، از جمله افزایش استحکام و یکنواختی سطح. بسته به نوع ماده اولیه و هدف تولید، این فرآیند میتواند در دمای بالا یا دمای محیط انجام گیرد.

پرسکاری و غلتک کاری و نوردکاری

انواع نوردکاری

نورد گرم و نورد سرد. نورد گرم در دمایی بالاتر از نقطه تبلور مجدد فلز انجام میشود، که در این حالت ماده نرم تر بوده و شکلدهی آن سادهتر است. این روش بیشتر برای کاهش ضخامت اولیه و تولید ورقهای ضخیم به کار گرفته میشود. در مقابل، نورد سرد در دمای اتاق یا نزدیک به آن صورت میگیرد که حاصل آن افزایش استحکام، سختی و دقت ابعادی محصول نهایی است. نورد گرم عمدتاً برای ساخت محصولاتی مانند ورقهای فولادی، تیرآهن، میلگرد و لولههای ضخیم کاربرد دارد. در این فرآیند، ابتدا تختال یا شمش فلزی در کورههای مخصوص تا دمای بالا گرم میشود و سپس از میان مجموعهای از غلتکها عبور داده میشود تا به ابعاد و ضخامت موردنظر برسد. پس از سرد شدن، محصول آماده مراحل بعدی تولید خواهد بود. در سوی دیگر، نورد سرد برای تولید ورقهای نازک، لولههای دقیق و قطعاتی که نیازمند تلرانس بالایی هستند مورد استفاده قرار میگیرد. این عملیات معمولاً با استفاده از ماده اولیه حاصل از نورد گرم انجام میشود. فلز در دمای اتاق از میان غلتکها عبور کرده و به ضخامت کم و سطحی صیقلی تبدیل میشود. به دلیل افزایش تراکم و سختی ناشی از نورد سرد، معمولاً پس از آن فرآیند آنیلکاری برای کاهش تنشهای داخلی به کار گرفته میشود.

علاوه بر دو روش اصلی، انواع متعددی از نوردکاری وجود دارد که بر اساس شکل نهایی محصول تنظیم میشوند. نورد مقاطع عمدتاً برای تولید تیرآهن، نبشی، ریلهای راهآهن و دیگر پروفیلهای فولادی به کار میرود. در این روش، مجموعه غلتکهای مخصوص وظیفه شکلدهی فلز به فرم مطلوب را بر عهده دارند. همچنین، نورد حلقهای برای تولید قطعاتی مانند چرخهای قطار و بلبرینگ استفاده میشود. در این فرآیند، یک حلقه فلزی با فشار غلتکها گسترش یافته و ابعاد آن افزایش مییابد. از جمله مهمترین مزایای نوردکاری میتوان به کاهش هزینههای تولید و افزایش بهرهوری مواد اولیه اشاره کرد. برخلاف روشهایی نظیر ریختهگری یا ماشینکاری، نوردکاری ضایعات بسیار کمتری تولید کرده و بخش اعظم ماده اولیه به محصول نهایی تبدیل میشود. علاوه بر این، خواص مکانیکی فلز نیز طی فرآیند نورد بهبود مییابد، از جمله افزایش استحکام، کاهش تخلخل و یکنواختی بیشتر سطح. با این حال، نوردکاری چالشهای خاص خود را نیز دارد. برای مثال، در نورد سرد تنشهای پسماند ممکن است موجب مشکلاتی مانند تاببرداشتن ورق شود که نیازمند انجام عملیات حرارتی برای اصلاح آن است. از سوی دیگر، هزینه بالای تجهیزات مورد استفاده و مصرف زیاد انرژی در نورد گرم، از مهمترین موانع اجرای این فرآیند به شمار میروند. برای مقابله با این مشکلات، راهکارهایی مانند بهینهسازی سیستمهای گرمایش و بهرهگیری از انرژیهای تجدیدپذیر پیشنهاد شده است.

کاربردهای نوردکاری

نوردکاری کاربردهای گستردهای در صنایع مختلف دارد؛ از خودروسازی و ساختمانسازی گرفته تا نفت و گاز و هوافضا. در صنعت خودرو، ورقهای فولادی نورد شده برای ساخت بدنه، شاسی و قطعات داخلی خودرو مورد استفاده قرار میگیرند. در حوزه ساختمان، محصولاتی نظیر تیرآهن، میلگرد و ورقهای سقفی با این روش تولید میشوند. در صنعت هوافضا نیز نورد سرد و گرم برای تولید آلیاژهای سبک مانند آلومینیوم و تیتانیوم که در ساخت قطعات مقاوم و سبک به کار میروند، کاربرد دارد. پیشرفتهای تکنولوژیکی تأثیر شگرفی بر فرآیندهای نوردکاری داشتهاند. امروزه سیستمهای کنترلی هوشمند، هوش مصنوعی و روباتهای صنعتی دقت بیشتری را فراهم کرده و ضایعات را کاهش دادهاند. شبیهسازی کامپیوتری و مدلسازی دیجیتالی نیز امکان پیشبینی رفتار مواد و بهینهسازی فرآیند را میسر کردهاند. ایمنی در فرآیند نوردکاری از اهمیت بالایی برخوردار است. تجهیزات سنگین و نیروی زیاد مورد استفاده در این روش میتواند خطرناک باشد. بنابراین، به کارگیری تجهیزات ایمنی مانند دستکشهای مقاوم، سیستمهای توقف اضطراری و سنسورهای ایمنی برای جلوگیری از حوادث ضروری است. همچنین، نظارت مداوم بر وضعیت غلتکها و سایر تجهیزات مکانیکی به کاهش خرابیها و افزایش عمر مفید دستگاهها کمک میکند. از منظر زیستمحیطی، نوردکاری یکی از کمهدررفتترین روشها برای تولید فلزات محسوب میشود. با این وجود، مصرف بالای انرژی در نورد گرم میتواند موجب افزایش انتشار گازهای گلخانهای شود. اقداماتی مانند استفاده بهینه از انرژی، بهرهگیری از سوختهای پاک و بازیافت حرارت میتواند این اثرات منفی را کاهش دهد. برای بهینهسازی فرآیند نوردکاری، میتوان از مواد اولیه با کیفیت بالا، طراحی بهبود یافته غلتکها و تنظیم پارامترهای فرآیندی استفاده کرد. این اقدامات نه تنها کیفیت محصول نهایی را ارتقا میدهند بلکه هزینههای تولید را نیز کاهش داده و بهرهوری را افزایش میدهند.

نتیجه گیری

آینده نوردکاری تحت تأثیر نوآوریهای فناورانه در حال تحول است. ظهور آلیاژهای جدید، توسعه سیستمهای کنترل دیجیتال پیشرفته و ادغام فناوری اینترنت اشیا (IoT) در خطوط تولید از جمله پیشرفتهایی هستند که عملکرد این فرآیند را ارتقا خواهند داد. انتظار میرود نوردکاری هوشمند و خودکار، طی سالهای آتی استانداردهای جدیدی را در بهرهوری و دقت تولید ایجاد کند.