فلنج

فلنج یکی از اجزای کلیدی در سیستمهای لولهکشی، اتصالات و تجهیزات صنعتی به شمار میآید که بهمنظور اتصال لولهها، شیرآلات، پمپها و سایر تجهیزات مورد استفاده قرار میگیرد. این قطعه معمولاً به شکل صفحهای دایرهای تولید میشود و دارای سوراخهایی برای قرار گرفتن پیچ و مهره است که امکان اتصال مطمئن و پایدار بین قطعات مختلف را فراهم میکند. علاوه بر این، فلنجها قابلیت جداسازی آسان قطعات را نیز فراهم کرده و تعمیر و نگهداری تجهیزات را تسهیل میکنند. انواع مختلفی از فلنج وجود دارد که هرکدام برای کاربردهای خاص طراحی شدهاند، از جمله فلنج جوشی، فلنج رزوهای، فلنج کور، فلنج اسلیپ آن و فلنج روکار. انتخاب نوع مناسب فلنج به عواملی همچون فشار و دمای کاری، نوع سیال عبوری و جنس لولهها وابسته است. این قطعات اغلب از موادی مانند فولاد، استنلس استیل، چدن یا آلیاژهای مقاوم در برابر خوردگی ساخته میشوند تا در شرایط سخت محیطی عملکرد مطمئن و عمر طولانی داشته باشند. در صنایع مختلف، بهویژه نفت و گاز، پتروشیمی، نیروگاهها، صنایع دریایی و تأسیسات آب و فاضلاب، فلنجها نقش اساسی در تضمین ایمنی و کارایی سیستمهای لولهکشی ایفا میکنند. نصب صحیح و انتخاب دقیق فلنجها از نشتی سیالات یا گازهای تحتفشار جلوگیری کرده و به پایداری عملکرد سیستم کمک میکند. استفاده از فلنجهای استاندارد و باکیفیت نیز نهتنها هزینههای تعمیر و نگهداری را کاهش میدهد، بلکه موجب افزایش عمر مفید تجهیزات و ارتقای ایمنی خطوط انتقال میشود.

فلنجهای جوشی

فلنج جوشی یکی از پرکاربردترین اجزای اتصالات در صنایع مختلف است که برای ایجاد اتصال محکم و بینشتی بین لولهها و تجهیزات استفاده میشود. با استفاده از فرآیند جوشکاری، این نوع فلنج به لوله متصل شده و یک ارتباط دائمی و ایمن را فراهم میآورد. طراحی فلنج جوشی بهگونهای انجام شده که توانایی تحمل فشار و دمای بالا را دارد، از این رو در سیستمهای انتقال سیالات تحت شرایط دشوار، مانند صنایع نفت، گاز و پتروشیمی، جایگاه ویژهای یافته است. این نوع فلنج در دو نوع اصلی فلنج جوشی گلودار (Welding Neck) و فلنج جوشی ساکت (Socket Weld) تولید میشود. فلنج گلودار دارای گردنی مخروطی است که تنشهای ناشی از جوشکاری را یکنواخت توزیع کرده و مقاومت بالاتری ایجاد میکند. این ویژگی آن را به گزینهای مناسب برای خطوط لولهای با فشار و دمای بالا تبدیل کرده است. از سوی دیگر، فلنج ساکت بیشتر برای لولههایی با قطر کوچکتر و فشار متوسط مورد استفاده قرار میگیرد و به دلیل طراحی سادهتر خود، نصب آسانتری دارد. یکی از مزایای کلیدی فلنج جوشی، استحکام مکانیکی بالا و کاهش احتمال نشتی در مقایسه با سایر انواع فلنجهاست. اتصال این فلنج از طریق جوشکاری انجام میشود، که نیاز به پیچ و مهره را کاهش داده و باعث صرفهجویی اقتصادی و بهبود عملکرد کلی سیستم میشود. با این حال، اجرای موفقیتآمیز این فرایند مستلزم مهارت بالا در جوشکاری است. همچنین، در صورت نیاز به جداسازی یا تعمیر، عملیات مورد نیاز پیچیدهتر از سایر انواع فلنج خواهد بود.

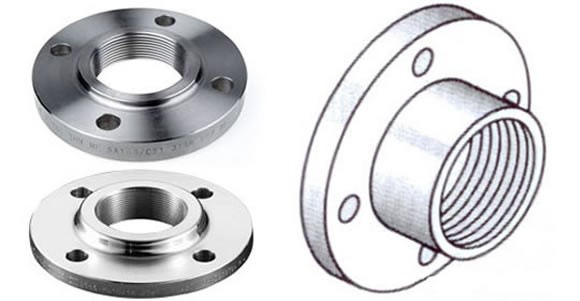

فلنجهای رزوه ای

فلنج رزوهای یکی از انواع فلنجهاست که بدون نیاز به جوشکاری و از طریق رزوههای داخلی خود به لوله متصل میشود. این فلنج عمدتاً در سیستمهایی با فشار و دمای پایین به کار میرود، جایی که شرایط جوشکاری فراهم نیست یا اتصال سریع و قابل جداسازی مورد نیاز است. معمولاً از فلنج رزوهای در تأسیسات آب و فاضلاب، لولهکشی گاز و برخی کاربردهای صنایع پتروشیمی استفاده میشود. ساختار این فلنج به گونهای طراحی شده که بخش داخلی آن رزوه شده است و با قسمت رزوهای لوله درگیر میشود. این اتصال مکانیکی قوی، نصب و جداسازی فلنج را در مقایسه با انواع جوشی سادهتر میسازد، بهویژه در مواقعی که تعمیر یا تعویض قطعات ضرورت دارد. با این حال، این فلنج برای فشارهای بسیار بالا یا سیالاتی با دمای زیاد توصیه نمیشود، زیرا احتمال نشتی در محل اتصال رزوهای وجود دارد. از مهمترین مزایای فلنج رزوهای میتوان به نصب آسان، عدم نیاز به تجهیزات یا تخصص جوشکاری و امکان استفاده در محیطهای حساس به حرارت اشاره کرد. با این وجود، در سیستمهایی که ارتعاشات بالا یا تغییرات شدید دمایی وجود دارد، استفاده از این نوع فلنج باید محتاطانه باشد. علاوه بر این، با گذشت زمان، خطر خوردگی یا سایش در بخش رزوهها افزایش مییابد که میتواند دوام و کارایی آن را تحت تأثیر قرار دهد.

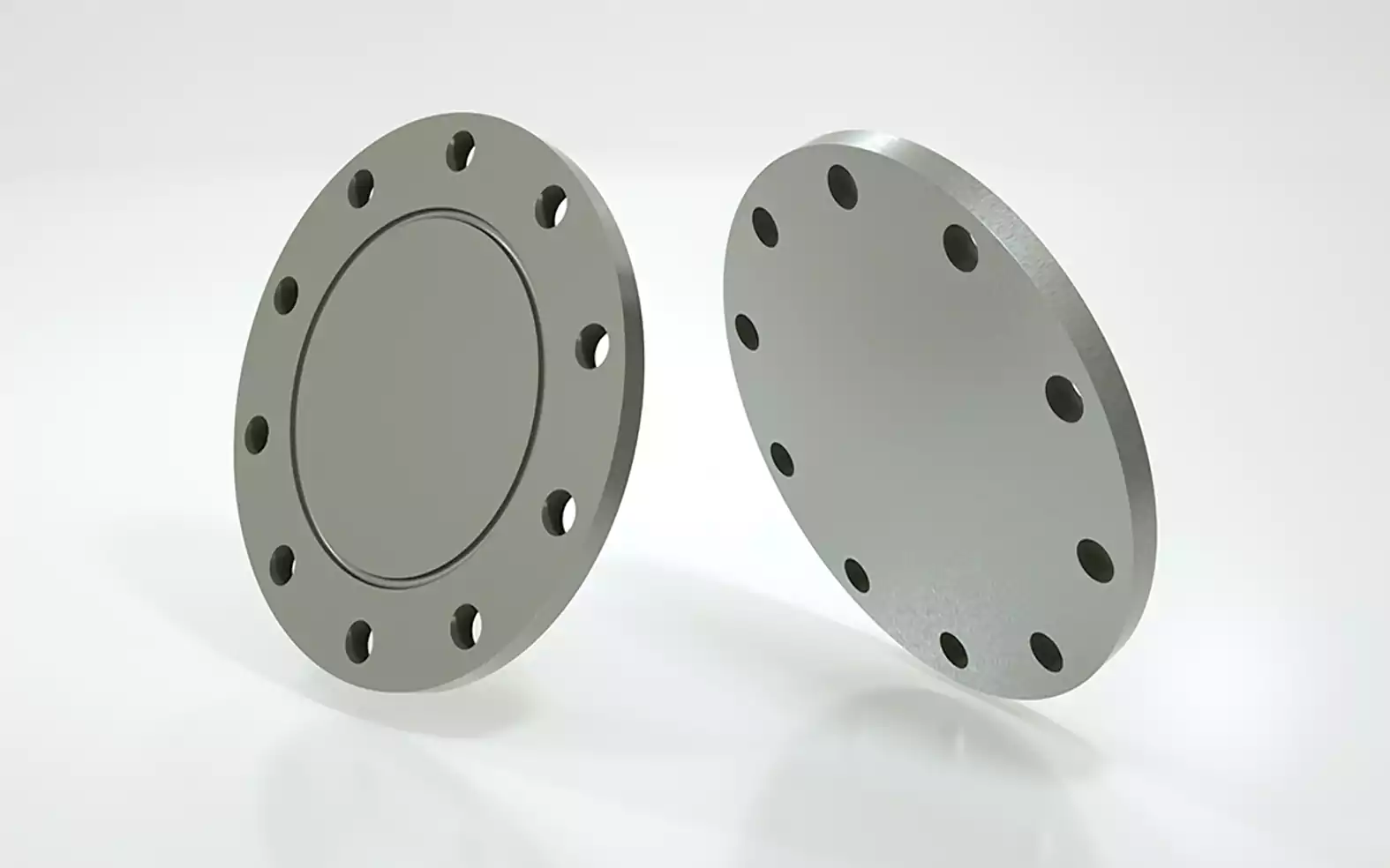

فلنجهای کور

فلنج کور یکی از انواع فلنجها است که برای بستن انتهای خطوط لوله، شیرها یا دهانه تجهیزات مورد استفاده قرار میگیرد. برخلاف سایر فلنجها، این نوع فاقد حفره داخلی برای عبور سیالات بوده و به شکل یک صفحه کاملاً بسته طراحی میشود. از فلنج کور معمولاً در مواقعی استفاده میشود که نیاز به قطع کامل جریان یا دسترسی به بخشهایی از سیستم برای انجام تعمیرات و نگهداری وجود دارد. این فلنج کاربرد گستردهای در صنایعی مانند نفت و گاز، پتروشیمی، نیروگاهها و سیستمهای لولهکشی صنعتی دارد. فلنج کور بر اساس ابعاد، ضخامت و جنس مواد اولیه در تنوع بالایی تولید میشود و انتخاب نوع مناسب آن وابسته به عواملی مانند فشار، دما و نوع سیال است. طراحی قوی فلنج کور به آن اجازه میدهد تا در برابر فشارهای بالا مقاومت کرده و از نشت سیال جلوگیری کند. همچنین، در شرایطی که نیاز به تغییر یا گسترش مسیر لولهکشی باشد، فلنج کور این امکان را فراهم میکند که بدون ایجاد تغییرات اساسی در سیستم، مسیر جریان را باز یا مسدود کرد. یکی از اصلیترین مزایای فلنج کور، تضمین انسداد کامل در برابر نشت و فراهم کردن امکان تعمیرات بدون نیاز به تخلیه کامل سیستم است. با این حال، نصب و جداسازی آن میتواند به دلیل نبود مسیر جریان سیال و فشار احتمالی پشت فلنج، چالشهایی را ایجاد کند. بنابراین، استفاده از پیچ و مهرههای مناسب و رعایت استانداردهای مربوط به نصب آن برای اطمینان از عملکرد ایمن و کارآمد ضروری است.

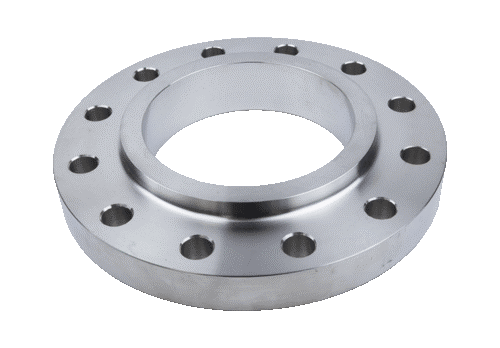

فلنجهای اسلیپ آن

فلنج اسلیپآن یکی از پراستفادهترین انواع فلنج در سیستمهای لولهکشی است که بهصورت مستقیم روی لوله نصب شده و از طریق جوشکاری به آن متصل میشود. این نوع فلنج دارای یک سوراخ مرکزی با قطری اندکی بزرگتر از قطر خارجی لوله است، که این طراحی امکان سر خوردن آسان آن روی لوله را فراهم میکند. سپس برای ایجاد یک اتصال مستحکمتر، از دو طرف یعنی داخل و بیرون فلنج، جوشکاری انجام میشود. این ویژگی، فرایند نصب را نسبت به برخی دیگر از فلنجها سادهتر و سریعتر میسازد. فلنج اسلیپآن بهطور معمول در سیستمهایی با فشار و دمای متوسط کاربرد دارد. طراحی آن به شکلی است که تنشهای وارده به محل جوشکاری کمتر از فلنجهای جوشی گلودار است، اما در عین حال استحکام کمتری در برابر تنشهای بالا نشان میدهد. این نوع فلنج در صنایعی مانند آب و فاضلاب، نفت و گاز، پتروشیمی و نیروگاهها به کار گرفته میشود و به دلیل قیمت اقتصادی آن، انتخابی محبوب در بسیاری از پروژههای صنعتی به شمار میآید. یکی از مزایای کلیدی فلنج اسلیپآن، هزینه پایینتر تولید و نصب نسبت به فلنجهای جوشی گلودار است، چرا که نیازی به دقت زیاد در برش و تنظیم لوله ندارد. علاوه بر این، جوشکاری دوطرفه باعث کاهش احتمال نشتی میشود، اما به دلیل داشتن دو نقطه جوش، همچنان احتمال نشتی کمی بیشتر از فلنجهای گلودار است. بنابراین انتخاب این نوع فلنج باید با توجه به شرایط عملیاتی و نیازهای سیستم انجام گیرد تا بهترین کارایی و ایمنی ممکن تضمین شود.

فلنجهای روکار

فلنج روکار یا Lap Joint Flange یکی از انواع فلنجهای پرکاربرد در سیستمهای لولهکشی است که برای اتصالاتی طراحی شده که نیاز به جداسازی و تنظیم مکرر دارند. این نوع فلنج برخلاف سایر فلنجها بهصورت مستقیم به لوله متصل نمیشود، بلکه با استفاده از قطعهای به نام لج (Stub End) به کار گرفته میشود. لج به انتهای لوله جوش داده شده و فلنج روی آن قرار میگیرد. این طراحی امکان چرخش آزادانه فلنج دور لوله را فراهم میکند، ویژگیای که هنگام نصب و تراز کردن پیچ و مهرهها بسیار کاربردی است. فلنج روکار اغلب در سیستمهایی که نیازمند جداسازی و تعمیر مداوم هستند، مانند خطوط لوله صنایع شیمیایی و فرآوری، مورد استفاده قرار میگیرد. ازآنجاییکه این فلنج مستقیماً جوشکاری نمیشود، فشار مکانیکی کمتری را تحمل میکند و به همین دلیل برای شرایط با فشار و دمای پایین تا متوسط مناسبتر است. معمولاً این فلنجها از جنس فولاد کربنی تولید میشوند، اما لج مورد استفاده در ترکیب با آنها میتواند از موادی مقاوم در برابر خوردگی مانند استنلس استیل ساخته شود تا در محیطهای خورنده دوام بالاتری داشته باشد. یکی از برجستهترین مزایای فلنج روکار، سهولت در نصب، تنظیم و جابجایی آن است، که این ویژگی فرآیند نگهداری و تعمیر را سادهتر میکند. همچنین این نوع فلنج برای سیستمهایی که از مواد گرانقیمت استفاده میکنند، انتخابی مقرونبهصرفه به شمار میرود، زیرا بدنه فلنج میتواند از مواد مقرونبهصرفهتر ساخته شود و تنها لج از مواد مقاومتر تولید گردد. بااینحال، ضعف اصلی این فلنج کاهش مقاومت مکانیکی آن در مقایسه با فلنجهای جوشی است، به همین دلیل برای کاربردهایی با فشار و دمای بسیار بالا مناسب نیست.

تولید فلنج

فرآیند تولید فلنجها متشکل از چند مرحله صنعتی است که با هدف دستیابی به قطعاتی مقاوم و با دقت ابعادی بالا انجام میشود. این فرآیند با انتخاب مواد اولیه مناسب نظیر فولاد کربنی، استنلس استیل، آلیاژهای نیکل یا چدن آغاز میشود. مواد اولیه معمولاً به شکل ورق یا شمش در دسترس بوده و بسته به نوع فلنج، از روشهایی مانند آهنگری (فورجینگ)، ریختهگری یا ماشینکاری ورق برای شکلدهی اولیه استفاده میشود. روش فورجینگ به دلیل تأثیر مثبت بر استحکام مکانیکی و یکنواختی ساختاری فلنج از پرکاربردترین تکنیکها در تولید فلنجهای باکیفیت بالا محسوب میشود. پس از شکلدهی اولیه، فلنجها وارد مرحله ماشینکاری دقیق میشوند تا ابعاد، سوراخهای پیچ و سطح تماس آنها مطابق استانداردهای فنی تعیینشده تکمیل شود. در این مرحله، فرآیندهایی مانند تراشکاری، سوراخکاری، رزوهزنی و فرزکاری برای دستیابی به بالاترین دقت ابعادی به اجرا درمیآیند. علاوه بر این، در برخی موارد، عملیات حرارتی نظیر نرماله کردن (Normalizing) یا کوئنچ و تمپر (Quench & Temper) برای بهبود خواص مکانیکی، افزایش مقاومت در برابر تنشها و جلوگیری از ترکخوردگی به کار گرفته میشود. در گام نهایی، فلنجها تحت آزمایشهای کنترل کیفی قرار میگیرند، ازجمله آزمون ابعادی، تست فشار، تست ضربه، آزمون سختی و تستهای غیرمخرب (NDT)، تا اطمینان حاصل شود که مشخصات فنی و الزامات ایمنی رعایت شدهاند. پس از تأیید کیفیت، برای حفاظت در برابر خوردگی، روی فلنجها پوششهای مختلفی اعمال میشود. این پوششها ممکن است شامل گالوانیزه، پوشش ضدزنگ یا پوششهای خاص اپوکسی باشند که بر اساس نوع کاربرد انتخاب میشوند. پس از اتمام این مراحل، فلنجها بستهبندی شده و برای استفاده در صنایع مختلف آماده تحویل میگردند.

قیمت فلنج

قیمت فلنج به عوامل متعددی وابسته است که از میان آنها، جنس و متریال ساخت یکی از مهمترین مؤلفهها بهشمار میرود. فلنجها معمولاً از موادی مانند فولاد کربنی، استنلس استیل، چدن و آلیاژهای خاص تولید میشوند. هرچقدر کیفیت و مقاومت متریال بالاتر باشد، هزینه تولید و بهتبع آن قیمت نهایی فلنج افزایش مییابد. برای مثال، فلنجهای استنلس استیل به دلیل مقاومت بالایی که در برابر خوردگی و شرایط محیطی سخت دارند، معمولاً گرانتر از انواع ساختهشده با فولاد کربنی هستند. ابعاد، استانداردها و نوع فلنج نیز نقش مهمی در تعیین قیمت دارند. این محصولات در اندازههای گوناگون و با رعایت استانداردهای بینالمللی نظیر ANSI، DIN و JIS تولید میشوند که هریک ویژگیهای فنی خاص خود را دارند. فلنجهایی که برای تحمل فشار و دمای بالاتر طراحیشدهاند به دلیل ضخامت بیشتر و مقاومت مکانیکی بهتر، هزینه تولید بیشتری دارند. همچنین، نوع فلنج بر قیمت آن مؤثر است؛ بهعنوان نمونه، فلنجهای جوشی گلودار و فلنجهای کور به دلیل فرآیندهای تولید پیچیدهتر غالباً نسبت به فلنجهای رزوهای یا اسلیپآن گرانتر هستند. شرایط بازار و هزینههای جانبی نظیر نرخ ارز، حملونقل و میزان عرضه و تقاضا نیز از دیگر عوامل مؤثر بر قیمت فلنج بهشمار میروند. تغییرات قیمت مواد اولیه همچون فولاد و آلیاژهای خاص که تحتتأثیر نوسانات بازار جهانی قرار دارند، مستقیماً بر قیمت نهایی محصول اثرگذار است. علاوه بر این، عواملی مانند هزینههای حملونقل، تعرفههای گمرکی و میزان موجودی انبار تولیدکنندگان نیز در تعیین قیمت دخیل هستند. در نهایت، انتخاب یک تأمینکننده معتبر و توجه به کیفیت محصول نقش کلیدی در قیمتگذاری رقابتی این کالا دارد.

عرضه

فلنجها بر اساس نوع، کاربرد و نیاز مشتریان به روشهای متنوعی در بازار عرضه میشوند. یکی از رایجترین شیوههای ارائه، فروش بهصورت تکی یا عمده است. در این روش، خریداران میتوانند تعداد موردنیاز خود را متناسب با پروژهشان سفارش دهند. صنایع بزرگ نظیر نفت، گاز و پتروشیمی اغلب فلنجها را بهصورت عمده خریداری میکنند، در حالی که کارگاههای کوچکتر معمولاً به تعداد محدودی از این قطعات نیاز دارند. خرید عمده معمولاً همراه با تخفیفهای ویژه و شرایط پرداخت انعطافپذیر بوده و برای پروژههای بزرگ گزینهای اقتصادیتر محسوب میشود. شیوه دیگری از عرضه فلنجها شامل فروش آنها به همراه اقلام جانبی نظیر پیچ و مهره و گسکت است. در بسیاری از پروژههای صنعتی، فلنجها باید با این اجزا نصب شوند؛ به همین دلیل برخی تأمینکنندگان این محصولات را در قالب یک بسته کامل ارائه میدهند. این نوع عرضه به خریداران کمک میکند تا تمام ملزومات موردنیاز خود را بهصورت یکجا تهیه کرده و از هماهنگی و سازگاری قطعات اطمینان حاصل کنند. علاوه بر این، برخی تأمینکنندگان خدمات اضافی مثل سوراخکاری سفارشی، پوششدهی مقاوم در برابر زنگ زدگی یا ماشینکاری خاص را نیز همراه با فلنجها ارائه میکنند. از طرفی، فلنجها ممکن است بهصورت داخلی یا وارداتی در بازار موجود باشند. تولیدکنندگان داخلی این محصول را بر اساس استانداردهای جهانی تولید کرده و عرضه میکنند. بااینحال، برخی خریداران ترجیح میدهند فلنجهای وارداتی از برندهای معتبر خارجی را انتخاب کنند. این فلنجها غالباً از کشورهایی مانند آلمان، چین، هند و ایتالیا وارد شده و قیمت آنها تحت تأثیر عواملی مانند نرخ ارز، تعرفههای گمرکی و هزینههای حملونقل تعیین میشود. با توجه به نیاز پروژه و بودجه موجود، مشتریان میتوانند بین محصولات داخلی و خارجی گزینه مطلوب خود را برگزینند.

طول عمر

طول عمر فلنج تحت تأثیر عوامل مختلفی مانند نوع متریال، شرایط محیطی-عملیاتی و شیوه صحیح نصب و نگهداری قرار دارد. فلنجهایی که با استفاده از مواد باکیفیت نظیر استنلس استیل، فولاد آلیاژی یا چدن داکتیل تولید میشوند، مقاومت بیشتری در برابر خوردگی، فشار و دما ارائه داده و بهطور طبیعی عمر مفید طولانیتری خواهند داشت. در مقابل، فلنجهایی ساختهشده از مواد ضعیف یا نامرغوب، معمولاً در برابر شرایط دشوار محیطی کمتر دوام آورده و سریعتر دچار زنگزدگی یا سایش میشوند. بنابراین، انتخاب متریال مناسب با در نظر گرفتن نوع سیال، فشار و دمای عملیاتی یکی از عوامل کلیدی در افزایش عمر فلنج به شمار میرود. شرایط محیطی و عملیاتی نیز بر ماندگاری فلنج تأثیر مستقیم دارند. در محیطهای خورنده، دمای بالا یا تحت فشارهای شدید، فلنجها بیشتر در معرض تخریب ناشی از سایش و فرسایش هستند. بهعنوان نمونه، در صنایع نفت و گاز که سیالات حاوی ترکیبات خورنده مانند سولفید هیدروژن جریان دارند، استفاده از فلنجهای مقاوم در برابر خوردگی یا دارای پوششهای محافظتی الزامی است. علاوه بر این، سیستمهایی که دچار تغییرات سریع یا شدید دما میشوند، ممکن است تنشهای حرارتی ایجاد کرده و به ترکخوردگی یا کاهش عمر فلنج منجر شوند. روش نصب و نگهداری اصولی نیز تأثیر بسزایی در دوام فلنج دارد. استفاده از پیچ و مهرههای استاندارد، اعمال دقیق گشتاور مناسب هنگام بستن فلنج و بهرهگیری از گسکتهای مرغوب میتواند از نشتی و تخریب زودهنگام جلوگیری کند. همچنین، بازرسیهای دورهای برای شناسایی نشتی، زنگزدگی یا ترکهای احتمالی بسیار ضروری است. در صورت مشاهده هرگونه آسیب یا خوردگی، انجام اقدامات اصلاحی مانند تعویض فلنج یا اعمال پوششهای حفاظتی میتواند مانع از خرابی زودرس سیستم شود و طول عمر فلنج را افزایش دهد.

خرید فلنج

در این مقاله تلاش شده است تا تمامی جنبههای مرتبط با درک بهتر فلنج را مورد بررسی قرار دهد. در پایان، باید اشاره کرد که خرید فلنج با توجه به تمامی این نکات ممکن است برای مشتریان فرآیندی پیچیده و تا حدودی گیج کننده باشد. در همین راستا، آهن نت با ارائه خدمات مشاوره تخصصی به خریداران کمک میکند تا نیازهای خود را به طور دقیق تر شناسایی کرده و ملزومات پروژه را با سهولت بیشتری تأمین کنند. برای دریافت اطلاعات بیشتر و اطلاع از به روزترین قیمتها، میتوانید با کارشناسان ما در ارتباط باشید و تجربه ای مطمئن و آسان از خرید داشته باشید. همچنین لازم به ذکر است که آهن نت خدمات اعتباری ویژهای نیز به مشتریان ارائه میدهد؛ برای اطلاع از شرایط این خدمات، کافی است با ما تماس بگیرید.