پروفیل گالوانیزه

| نام محصول | ضخامت | وزن (کیلوگرم) | برند | سایز | محل تحویل | قیمت | ||

|---|---|---|---|---|---|---|---|---|

| پروفیل گالوانیزه ۲ میل ابعاد۳۰*۳۰ | ۲ | ۱۱.۴ | تهران | تهران | تماس بگیرید | خرید |

|

|

| پروفیل گالوانیزه ۲ میل ابعاد۲۰*۴۰ | ۲ | ۱۱.۴ | تهران | تهران | تماس بگیرید | خرید |

|

|

| پروفیل گالوانیزه ۲ میل ابعاد۴۰*۴۰ | ۲ | ۱۵.۲ | تهران | تهران | تماس بگیرید | خرید |

|

|

| پروفیل گالوانیزه ۲ میل ابعاد۳۰*۵۰ | ۲ | ۱۵.۲ | تهران | تهران | تماس بگیرید | خرید |

|

|

| پروفیل گالوانیزه ۲ میل ابعاد۵۰*۵۰ | ۲ | ۱۸.۸ | تهران | تهران | تماس بگیرید | خرید |

|

|

| پروفیل گالوانیزه ۲ میل ابعاد۴۰*۶۰ | ۲ | ۱۸.۹ | تهران | تهران | تماس بگیرید | خرید |

|

|

| پروفیل گالوانیزه ۲ میل ابعاد۶۰*۶۰ | ۲ | ۲۲.۶ | تهران | تهران | تماس بگیرید | خرید |

|

|

| پروفیل گالوانیزه ۲ میل ابعاد۷۰*۷۰ | ۲ | ۲۶.۴ | تهران | تهران | تماس بگیرید | خرید |

|

|

| پروفیل گالوانیزه ۴ میل ابعاد۱۰۰*۱۰۰ | ۴ | ۷۵.۴ | تهران | تهران | تماس بگیرید | خرید |

|

قیمت پروفیل گالوانیزه تهران

پروفیل گالوانیزه

پروفیل گالوانیزه از جمله پروفیل های فلزی است که با قرار گرفتن در فرآیند گالوانیزه، لایه ای محافظتی از جنس روی (زینک) بر سطح آن ایجاد می شود. این لایه حفاظتی مقاومت پروفیل را در برابر خوردگی، زنگ زدگی و عوامل مخرب محیطی مانند رطوبت، باران و شرایط جوی سخت به طرز قابل توجهی افزایش می دهد. در این فرآیند، پروفیل های فولادی یا آهنی در وان هایی از روی مذاب غوطه ور می شوند تا پوششی یکدست و مستحکم از فلز روی روی سطح آنها شکل گیرد. این ویژگی های محافظتی موجب شده است که پروفیل گالوانیزه به عنوان یک انتخاب کارآمد با عمر مفید طولانی تر، مقاومت بیشتر در برابر شرایط نامساعد محیطی و کاهش هزینه های نگهداری شناخته شود. به همین دلیل، این نوع پروفیل در صنایع مختلف از جمله ساختمانی، تولید تجهیزات صنعتی، کشاورزی و سایر زمینه هایی که نیاز به مقاومت بالای مواد دارند، به طور گسترده مورد استفاده قرار می گیرد. انواع مختلف پروفیل گالوانیزه مانند قوطی، نبشی و ناودانی بسته به شکل و ضخامت پوشش روی تولید می شوند و هرکدام متناسب با کاربردهای خاصی سطح مقاومت و دوام متفاوتی دارند.

مواد اولیه و انواع پروفیل گالوانیزه

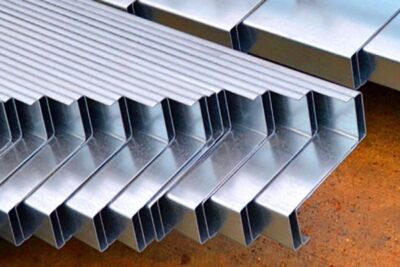

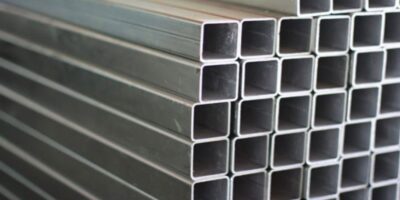

پروفیل گالوانیزه عمدتاً از فولادهای کم کربن یا متوسط تولید می شود که ویژگی هایی مانند استحکام مناسب، شکل پذیری خوب و قابلیت گالوانیزه شدن دارند. این فولادها باید عاری از ناخالصی های مضر باشند تا پوشش روی به خوبی به سطح آن ها بچسبد و مقاومت لازم در برابر خوردگی ایجاد شود. علاوه بر فولاد، گاهی از آلیاژهای خاص یا فولادهای با پوشش های اولیه استفاده می شود تا کیفیت نهایی پروفیل گالوانیزه ارتقا یابد. پروفیل های گالوانیزه، بسته به شکل و کاربرد، متنوع بوده و شامل پروفیل های باز و بسته می شوند. پروفیل های باز معمولاً شامل ناودانی ها، نبشی ها و سپری ها هستند و در ساختارهای سبک و اسکلت بندی مورد استفاده قرار می گیرند. پروفیل های بسته شامل قوطی های مربعی و مستطیلی بوده و به دلیل استحکام بالاتر، برای سازه های مختلف، چهارچوب در و پنجره، مبلمان فلزی و کاربردهای صنعتی مناسب هستند. این پروفیل ها ممکن است به روش نورد سرد یا نورد گرم تولید شوند که هر کدام مزایا و کاربردهای خاص خود را دارند. نورد سرد موجب تولید پروفیل هایی با سطح صاف تر و دقت ابعادی بیشتر می شود، در حالی که نورد گرم برای تولید پروفیل های ضخیم تر و مقاوم تر مفید است. از نظر ضخامت پوشش گالوانیزه، انواع مختلفی وجود دارد که بر اساس شرایط محیطی و نیازهای پروژه انتخاب می شوند. معمولاً ضخامت پوشش روی بین ۴۰ تا ۲۷۵ میکرون متغیر است و هرچه ضخامت بیشتر باشد، مقاومت بیشتری در برابر خوردگی دارد. بنابراین، انتخاب مواد اولیه مناسب و نوع پروفیل گالوانیزه باید بر اساس نیازهای فنی، شرایط محیطی و کاربرد نهایی انجام شود تا بهترین عملکرد و دوام برای پروژه تضمین گردد.

پروفیل گالوانیزه

فرآیند تولید و گالوانیزه کردن

فرآیند تولید پروفیل گالوانیزه در چند مرحله اصلی انجام می شود که به طور کلی شامل دو بخش تولید پروفیل فلزی و پوشش دهی گالوانیزه است. هر یک از این مراحل نقش بسزایی در کیفیت نهایی محصول ایفا می کنند. در ابتدا، مواد اولیه فولادی با مشخصات استاندارد تهیه شده و پس از آماده سازی، وارد فرآیند نورد یا شکل دهی می شوند. در این مرحله، ورق ها یا تسمه های فولادی تحت تأثیر حرارت و فشار، به اشکال مختلف پروفیل مانند قوطی، نبشی یا ناودانی تبدیل می گردند. بسته به نیاز، از روش های نورد سرد یا نورد گرم استفاده می شود. نورد سرد برای تولید پروفیل های دقیق تر با سطوح صاف تر مناسب است، در حالی که نورد گرم برای پروفیل های ضخیم تر و مقاوم تر به کار می رود. پس از شکل دهی، پروفیل وارد مرحله گالوانیزه کردن می شود که هدف اصلی آن ایجاد لایه ای محافظ از فلز روی برای مقاومت در برابر خوردگی است. روش گالوانیزه گرم (Hot-Dip Galvanizing) یکی از رایج ترین روش ها به شمار می آید. در این روش، پروفیل ها در حرارتی حدود ۴۵۰ درجه سانتی گراد داخل وان های حاوی روی مذاب فرو می روند و لایه ای یکنواخت و ضخیم از روی روی سطح داخلی و خارجی پروفیل تشکیل می شود، که تمامی زوایا را پوشش می دهد. روش دیگر، گالوانیزه سرد یا الکترولیتیک است که با استفاده از جریان الکتریکی، فلز روی را روی سطح پروفیل منتقل می کند. این روش بیشتر برای مواردی که نیاز به پوشش نازک تر دارند استفاده شده و معمولاً نسبت به گالوانیزه گرم از نظر ضخامت و دوام محدودیت بیشتری دارد. پس از مرحله گالوانیزه، پروفیل ها وارد فرآیند خشک کردن و بازرسی می شوند تا کیفیت پوشش، یکنواختی ضخامت و نبود نقص های سطحی تضمین شود. در انتها، پروفیل های آماده بسته بندی و برای عرضه یا ارسال به مشتریان آماده می شوند. این فرآیند با ترکیب دقت فنی، کنترل کیفی دقیق و استفاده از تجهیزات پیشرفته، پروفیل های گالوانیزه ای تولید می کند که به دلیل دوام بالا و مقاومت در برابر خوردگی، انتخابی ایده آل برای کاربردهای مختلف صنعتی محسوب می شوند.

مزایای پروفیل گالوانیزه

پروفیل گالوانیزه به دلیل داشتن مزایای متعدد، به گزینه ای بسیار مناسب برای کاربردهای گوناگون در صنایع مختلف تبدیل شده است. از مهم ترین ویژگی های این نوع پروفیل می توان به مقاومت بالای آن در برابر خوردگی و زنگ زدگی اشاره کرد. پوشش یکنواخت روی که سطح پروفیل را می پوشاند، مانع نفوذ رطوبت و عوامل مخرب محیطی شده و بدین ترتیب به طور چشمگیری عمر مفید محصول را افزایش می دهد و نیاز به تعمیرات و نگهداری را کاهش می دهد. علاوه بر این، پروفیل گالوانیزه از لحاظ مقاومت در برابر ضربه و سایش نیز عملکرد مطلوبی دارد. پوشش محافظ حتی در زوایا و قسمت های داخلی پروفیل نیز به طور کامل اعمال می شود و از نظر مکانیکی نیز حفاظت مناسبی ارائه می دهد. از منظر اقتصادی، بهره گیری از پروفیل های گالوانیزه صرفه جویی قابل توجهی در هزینه های بلندمدت پروژه ها به همراه دارد، زیرا نیازی به رنگ آمیزی مجدد یا انجام تعمیرات مکرر وجود ندارد. همچنین، به دلیل وجود پوشش محافظ از پیش اعمال شده، عملیات اجرایی پروژه ها با سرعت بیشتری انجام می شود و نیاز به فرآیندهای اضافی از بین می رود. این نوع پروفیل ها در انواع متنوعی از اشکال و ابعاد تولید می شوند که امکان استفاده آسان آن ها را در پروژه های ساختمانی، صنعتی، کشاورزی و حوزه های دیگر برای طراحان و مهندسان فراهم می کند. علاوه بر همه این ها، فرآیند گالوانیزاسیون نسبتا دوستدار محیط زیست است، زیرا با کاهش مصرف مواد شیمیایی مضر، به حفظ محیط زیست کمک می کند. مجموعه این ویژگی ها باعث شده که پروفیل گالوانیزه به محصولی مقرون به صرفه، بادوام و کارآمد تبدیل شود و در نتیجه، تقاضای گسترده ای در بازار داشته باشد.

پروفیل گالوانیزه

کاربردهای پروفیل گالوانیزه

پروفیل گالوانیزه به واسطه مقاومت بالایش در برابر خوردگی و شرایط محیطی، کاربرد گسترده ای در صنایع مختلف دارد. یکی از اصلی ترین حوزه های استفاده از آن، صنعت ساختمان است. در این صنعت، پروفیل های گالوانیزه در ساخت چهارچوب درها و پنجره ها، اسکلت بندی سازه های سبک فلزی، سازه های پیش ساخته و سقف های کاذب نقش اساسی ایفا می کنند. دوام بالا و مقاومت در برابر رطوبت و زنگ زدگی، این پروفیل ها را به گزینه ای مناسب برای استفاده در محیط های داخلی و خارجی ساختمان تبدیل کرده است. در صنعت خودروسازی نیز از پروفیل گالوانیزه به شکل گسترده ای بهره برده می شود. این پروفیل ها در تولید قطعات بدنه خودرو و بخش های ساختاری استفاده می شوند که علاوه بر تأمین استحکام، طول عمر قطعات و مقاومت در برابر خوردگی را نیز تضمین می کنند. همچنین در صنایع نفت، گاز و پتروشیمی، به دلیل مقاومت در برابر شرایط خورنده، از این پروفیل ها برای ساخت سازه های فلزی، لوله کشی ها و تجهیزات حفاظتی بهره می گیرند. در کشاورزی نیز پروفیل گالوانیزه جایگاه ویژه ای پیدا کرده است. از این محصول در ساخت سازه های گلخانه ای، سیستم های آبیاری، نرده ها و حفاظ هایی که در معرض شرایط جوی سخت و رطوبت زیاد قرار دارند، استفاده می شود. همچنین، صنایع برق و مخابرات پروفیل های گالوانیزه را برای تولید پایه ها، دکل ها و چارچوب تجهیزات به کار می برند؛ چراکه دوام بالای آن ها در محیط های گوناگون کاملاً تضمین شده است. به طور کلی، ویژگی های بی نظیر پروفیل گالوانیزه همچون مقاومت بالا در برابر خوردگی، وزن مطلوب، قابلیت شکل دهی مناسب و دوام طولانی مدت، آن را به محصولی پراستفاده در ساخت انواع سازه ها، تجهیزات صنعتی و محصولات مصرفی تبدیل کرده است که نیازمند استحکام و مقاومت برابر شرایط چالش برانگیز محیطی هستند.

استانداردها و مشخصات فنی پروفیل گالوانیزه

پروفیل های گالوانیزه باید با استانداردهای معتبر ملی و بین المللی تولید شوند تا کیفیت، دوام و ایمنی آنها تضمین شود. این استانداردها مشخصات فنی متعددی از جمله ابعاد، ضخامت ورق فولادی، میزان پوشش گالوانیزه، مقاومت مکانیکی و ترکیب شیمیایی مواد اولیه را در بر می گیرند. یکی از شاخص های اصلی در استانداردهای مربوط به پروفیل گالوانیزه، ضخامت پوشش روی است که عموماً بین ۴۰ تا ۲۷۵ میکرون متغیر بوده و نقش کلیدی در مقاومت پروفیل در برابر خوردگی ایفا می کند. این پوشش باید یکنواخت و بدون نقص باشد و تحت استانداردهایی نظیر ASTM A123 آمریکا ، EN ISO 1461 اروپا و ISIRI 3400 ایران مورد بررسی قرار گیرد. ابعاد و تلرانس های مجاز پروفیل نیز مطابق استانداردهایی مانند ASTM A500 و EN 10219 تعیین می شود که این موارد شامل عرض، ارتفاع، ضخامت دیواره و زوایای پروفیل هستند. رعایت این مشخصات باعث هماهنگی محصول نهایی با طراحی ها و نیازهای فنی پروژه ها می شود. ورق فولادی استفاده شده در ساخت پروفیل های گالوانیزه باید مقاومت مکانیکی خود را طبق استانداردهایی نظیر ASTM A36، EN 10149 و ISIRI 3130 داشته باشد. این مشخصات شامل استحکام تسلیم، استحکام کششی و میزان تغییر طول ورق است که کیفیت و استحکام نهایی پروفیل را تضمین می کند. از نظر خواص شیمیایی، ترکیبات آلیاژی فولاد باید به گونه ای تنظیم شوند که امکان گالوانیزه شدن مناسب با چسبندگی مطلوب ایجاد شود. استانداردهای موجود عموماً محدودیت هایی در میزان عناصر مخرب مانند فسفر و گوگرد تعیین می کنند. علاوه بر این، آزمایش های کنترل کیفیت مثل اندازه گیری ضخامت پوشش با دستگاه های الکترومغناطیسی، آزمون مقاومت در برابر خوردگی با روش نمک پاشی و تست های مکانیکی انجام می شوند تا اطمینان حاصل شود محصول نهایی مطابق استانداردهای تعریف شده باشد. به طور کلی، رعایت دقیق استانداردها و مشخصات فنی در تولید پروفیل های گالوانیزه اطمینان می دهد که محصول تولیدشده از نظر کیفیت، مقاومت و دوام در سطح مطلوبی قرار دارد و می تواند در شرایط محیطی و کاربردی مختلف عملکرد رضایت بخشی ارائه دهد.

پروفیل گالوانیزه

نکات مهم در خرید و نگهداری پروفیل گالوانیزه

برای خرید پروفیل گالوانیزه، توجه به چند نکته کلیدی ضروری است تا از کیفیت و دوام محصول اطمینان حاصل شود. ابتدا باید ضخامت و یکنواختی پوشش گالوانیزه مورد بررسی قرار گیرد؛ این پوشش نباید ترک، حباب یا نواقصی داشته باشد و لازم است ضخامت آن مطابق با استانداردهای مقرر باشد، چرا که پوشش نازک تر مقاومت کمتری در برابر خوردگی ایجاد می کند. همچنین، کیفیت مواد اولیه فولادی اهمیت بالایی دارد و ضروری است اطمینان پیدا کنید که پروفیل از فولاد مرغوب و استاندارد ساخته شده است. هنگام خرید، سطح پروفیل را با دقت بررسی کنید؛ سطح باید صاف و بدون زنگ زدگی، خط وخش یا هر نوع نقص ظاهری باشد. توصیه می شود پروفیل ها را از تأمین کنندگان معتبر که گواهی کیفیت ارائه می دهند تهیه کنید تا از اصالت و کیفیت محصول مطمئن شوید. در بحث نگهداری، پروفیل های گالوانیزه باید در مکان های خشک و به دور از رطوبت نگهداری شوند تا از افزایش رطوبت و شرایط ایجاد خوردگی جلوگیری شود. علاوه بر این، بررسی دوره ای پروفیل ها اهمیت دارد تا در صورت بروز آسیب یا خراش در پوشش محافظ، مشکلات به سرعت شناسایی و رفع گردند. در هنگام حمل ونقل نیز لازم است مراقبت کافی انجام شود تا از وارد آمدن آسیب یا خراش به سطح پوشش جلوگیری شود. در صورتی که پروفیل ها دچار آسیب سطحی شوند، می توان با استفاده از رنگ های مخصوص گالوانیزه یا پوشش های محافظ، بخش آسیب دیده را ترمیم کرده و دوام آن ها را تضمین نمود. در نهایت، رعایت اصول نگهداری، حمل ونقل صحیح و ترمیم به موقع می تواند باعث افزایش طول عمر پروفیل های گالوانیزه و عملکرد بهتر آن ها در پروژه ها شود. همچنین در محیط های بسیار خورنده یا شرایط خاص، پیشنهاد می شود از پروفیل هایی با ضخامت بیشتر پوشش استفاده کرده و دستورالعمل های فنی مربوطه را به دقت رعایت کنید.

مقایسه پروفیل گالوانیزه با پروفیل معمولی

پروفیل های گالوانیزه و معمولی هر دو در ساخت و سازهای فلزی استفاده می شوند، اما ویژگی های متفاوتی دارند که هر یک را برای کاربردهای خاص مناسب تر می کند. مهم ترین تفاوت بین این دو نوع پروفیل، پوشش محافظ روی پروفیل گالوانیزه است. این پوشش از جنس روی، سطح پروفیل را به طور کامل می پوشاند و مقاومت بسیار بالایی در برابر خوردگی و زنگ زدگی ایجاد می کند. در مقابل، پروفیل معمولی این پوشش را ندارد و به سرعت در برابر رطوبت و عوامل زیست محیطی زنگ می زند. از نظر طول عمر، پروفیل گالوانیزه به دلیل وجود لایه محافظتی خود، دوام بیشتری دارد و در محیط های مرطوب و شرایط جوی نامساعد عملکرد بهتری نسبت به پروفیل معمولی نشان می دهد. این امر نیاز به تعمیرات و نگهداری های مکرر را کاهش داده و در نتیجه هزینه های بلندمدت نگهداری را کم می کند. در بحث قیمت، پروفیل معمولی اغلب ارزان تر است چون هزینه تولید آن پایین بوده و نیازی به فرآیند گالوانیزه شدن ندارد. با این حال، در نظر گرفتن هزینه های اضافی مرتبط با نگهداری و کوتاهی عمر، نشان می دهد که پروفیل گالوانیزه می تواند اقتصادی تر باشد. همچنین، ظاهر براق و تمیز پروفیل گالوانیزه ممکن است در پروژه هایی که زیبایی بصری اهمیت دارد، مزیت بیشتری داشته باشد. در نهایت، انتخاب بین پروفیل گالوانیزه و معمولی باید بر اساس نیازهای پروژه، شرایط محیطی، بودجه و دوام مورد انتظار صورت گیرد. برای کاربردهایی که در معرض رطوبت یا شرایط جوی و خورنده قرار دارند، پروفیل گالوانیزه گزینه بهتری است. در حالی که در محیط های خشک و بی خطر، پروفیل معمولی نیز می تواند کافی باشد و از نظر مالی مقرون به صرفه تر است.