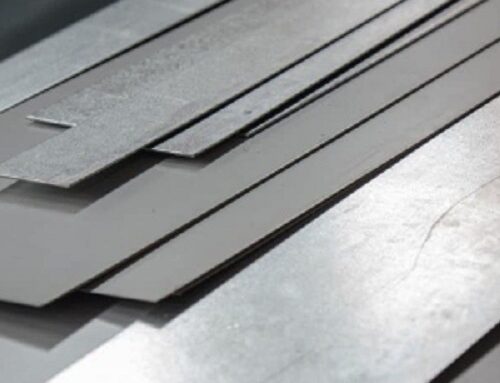

ورق سنگین

ورق سنگین به انواعی از ورقهای فولادی گفته میشود که ضخامت بالایی دارند و عموماً در کاربردهای صنعتی سنگین و ساخت سازههای بزرگ مورد استفاده قرار میگیرند. این ورقها که با ضخامت بیش از ۶ میلیمتر تولید میشوند، ویژگیهایی نظیر استحکام بالا، توانایی تحمل فشارهای شدید، مقاومت در برابر تنشهای مکانیکی و دوام قابل توجه دارند. فرایند تولید آنها معمولاً از طریق نورد گرم صورت میگیرد و به دلیل ضخامت و استحکام بسیار بالا در صنایعی مانند ساخت پل، اسکله، سازههای نفت و گاز و ماشینآلات سنگین نقش کلیدی ایفا میکنند. به دلیل ضخامت بالا، این ورقها وزن نسبتاً زیادی داشته و جابهجایی، برش و استفاده از آنها در فرایندهای مختلف، مستلزم استفاده از تجهیزات و ماشینآلات پیشرفته است. ابعاد متنوع این نوع ورقها به دو شکل شیت یا رول قابل تولید بوده و برای ساخت قطعات بزرگ و پیچیده مانند بدنه کشتیها، سازههای فولادی عظیم و ماشینآلات صنعتی که نیازمند استحکام و دوام طولانی هستند، گزینهای ایدهآل به شمار میروند. از دیگر ویژگیهای برجسته این ورقها میتوان به مقاومت بالا در برابر دماهای شدید و فشارهای سنگین اشاره کرد، که همین امر سبب میشود در پروژههای عمرانی و صنعتی گسترده به کار گرفته شوند. همچنین، توانایی عملیاتی شدن در شرایط محیطی سخت، مانند صنایع پتروشیمی، نفت و گاز، فولادسازی و پروژههای ساخت بزرگ، اهمیت ویژهای به این ماده بخشیده است. ساختار مقاوم فولادی و قابلیت پردازش آن در ابعاد مختلف، ورقهای سنگین را به یکی از عناصر پراستفاده در پروژههای عظیم صنعتی و ساختمانی تبدیل کرده است.

ترکیب ورق

ورقهای سنگین معمولاً از فولاد کربنی یا فولاد آلیاژی تولید میشوند و به دلیل ویژگیهای منحصربهفردشان، در کاربردهای صنعتی سنگین بسیار مورد استفاده قرار میگیرند. فولاد کربنی یکی از پرمصرفترین انواع فولاد است و به دلیل میزان کربن موجود، خواص مکانیکی قابل توجهی از جمله استحکام و سختی بالا ارائه میدهد. میزان کربن در این نوع فولاد عموماً بین ۰.۱۵ تا ۰.۲۵ درصد است که باعث میشود ورقهای سنگین توان تحمل تنشهای مکانیکی و فشارهای زیاد را داشته باشند. در برخی موارد، برای تولید ورقهای سنگین از فولاد آلیاژی استفاده میشود. در این نوع فولاد، علاوه بر کربن، عناصری مانند منگنز، کروم، نیکل و مولیبدن وجود دارند که ترکیب آنها مقاومت بیشتری در برابر خوردگی، دماهای بالا و فشارهای شدید ایجاد میکند. این خصوصیات باعث شده است که ورقهای آلیاژی در صنایع ویژهای مانند نفت و گاز، کشتیسازی و ساخت ماشینآلات صنعتی کاربرد گستردهای داشته باشند. علاوه بر این، در کاربردهای خاص، ورق سنگین از جنس فولاد ضد زنگ (استنلس استیل) ساخته میشود. این نوع فولاد به دلیل مقادیر بالای کروم در ترکیب خود، مقاومت بسیار بالایی در برابر خوردگی و زنگزدگی دارد. به همین دلیل، فولاد ضد زنگ برای محیطهای صنعتی مرطوب یا خورنده مانند صنایع شیمیایی، پتروشیمی و تجهیزات زیستمحیطی انتخابی ایدهآل است. ترکیبات آن معمولاً شامل ۱۰ تا ۲۰ درصد کروم هستند که موجب بهبود عملکرد در برابر شرایط سخت میشود.

تولید ورق

فرایند تولید ورق سنگین معمولاً با نورد گرم آغاز میشود. در این مرحله، شمشهای فولادی به شکل مستطیل یا مربع در کورههای ویژهای با دمای بالا گرم میشوند تا به دمای مطلوب برای نورد دست یابند. پس از گرم شدن، این شمشها وارد دستگاههای نورد میشوند و تحت فشار قرار میگیرند تا به ورقهایی با ضخامتهای مختلف تبدیل شوند. این فرایند نه تنها باعث افزایش استحکام ورق سنگین میشود، بلکه ویژگیهای مکانیکی آن را نیز بهبود میبخشد. بعد از طی مرحله نورد، ورقهای سنگین تحت عملیات حرارتی قرار میگیرند تا خواص مکانیکی مانند استحکام و سختی آنها بهینه شود. در این مرحله، ورقها در کورههای مخصوص تحت دمای کنترلشده قرار میگیرند و برای مدت زمان مشخصی گرم میشوند. این فرایند ساختار میکروسکوپی فولاد را تنظیم میکند تا ویژگیهای فیزیکی مناسبی برای مصارف صنعتی حاصل شود. این عملیات ممکن است شامل فرآیندهایی مانند بازپخت، تنشزدایی یا سختکاری باشد که بهبود قابلتوجهی در مقاومت و ماندگاری ورقها ایجاد میکند. پس از تکمیل عملیات حرارتی، ورقهای سنگین به مرحله نهایی منتقل میشوند که شامل برش، صافکاری و بستهبندی است. در این مرحله، ورقها به اندازهها و ابعاد مورد نیاز برش داده شده و در صورت ضرورت، پوششدهیهای خاصی مانند گالوانیزه یا پوشش ضد خوردگی برای افزایش مقاومت در برابر عوامل محیطی روی آنها اعمال میشود. در پایان، ورقها بستهبندی شده و برای حمل و نقل یا تحویل به مشتریان آماده میشوند.

کاربرد ورق سنگین

ورقهای سنگین به دلیل برخورداری از استحکام و مقاومت چشمگیر، کاربردهای گستردهای در صنایع سنگین و ساختوساز دارند. یکی از اصلیترین استفادهها از این ورقها در ساخت سازههای فولادی است. این مصالح در احداث پلها، برجها، اسکلهها و ساختمانهای صنعتی نقش اساسی ایفا میکنند، زیرا توانایی تحمل بارهای سنگین و فشارهای شدید را دارا هستند. علاوه بر این، در پروژههای عمرانی مانند ساخت تونلها و سدها نیز از ورقهای سنگین بهره گرفته میشود، چرا که میتوانند در برابر شرایط سخت محیطی و فشارهای بالا عملکردی مطلوب داشته باشند. در حوزه نفت و گاز، این نوع ورقها برای تولید مخازن تحت فشار، لولههای انتقال نفت و گاز، ابزار حفاری و دیگر تجهیزات مرتبط مورد استفاده قرار میگیرند. ویژگیهایی نظیر مقاومت در برابر دماهای بالا، خوردگی و فشار، آنها را به گزینهای ایدهآل برای صنایع استخراج و فرآوری نفت و گاز تبدیل کرده است. همچنین، از ورقهای سنگین در ساخت تجهیزاتی نظیر راکتورها، کورهها و مخازن ذخیره نیز استفاده میشود. این محصولات در صنعت کشتیسازی نیز به کار میروند؛ برای مثال، در ساخت بدنه کشتیها، سکوهای دریایی و دیگر سازههای مرتبط با محیطهای آبی. مقاومت بالای این ورقها در برابر خوردگی ناشی از تماس با آب شور و فشارهای موجود در اعماق دریا، جایگاه ویژهای به آنها در این صنعت بخشیده است. علاوه بر این، در تولید ماشینآلات سنگین، خودروهای صنعتی و تجهیزات راهسازی نیز از ورقهای سنگین بهره برداری میشود تا استحکام و دوام لازم در این محصولات تامین گردد.

مزایا و معایب

ورقهای سنگین به دلیل ویژگیها و مزایای فراوان، گزینهای مناسب برای استفاده در صنایع سنگین و ساخت سازههای بزرگ به شمار میروند. یکی از برجستهترین مزایای این ورقها، استحکام و مقاومت بالای آنها در برابر فشار و تنشهای مکانیکی است. این مشخصه موجب میشود ورقهای سنگین در پروژههای مختلفی مانند ساختوساز، کشتیسازی، صنایع نفت و گاز، و تولید ماشینآلات سنگین کاربرد گسترده داشته باشند. علاوه بر این، مقاومت بالا در برابر دماهای شدید و شرایط محیطی سخت باعث شده است که این ورقها گزینهای ایدهآل برای محیطهای صنعتی پرچالش باشند. طول عمر بالا و دوام از دیگر مزایای مهم ورقهای سنگین محسوب میشود. استفاده از ترکیبات ویژه فولاد و فرآیندهای حرارتی مناسب سبب شده تا این ورقها در برابر خوردگی و فرسایش عملکردی قابلتوجه ارائه دهند. به همین دلیل، آنها برای پروژههای بلندمدت و محیطهای دشواری همچون صنایع پتروشیمی، نفت و گاز، و ساخت سازههای عظیم بسیار مناسب هستند. از سوی دیگر، قابلیت تولید این ورقها در ابعاد و ضخامتهای متنوع، انعطافپذیری بالایی برای استفاده در کاربردهای مختلف فراهم میکند. بااینحال، ورقهای سنگین بدون چالش نیستند. یکی از معایب اصلی آنها وزن زیاد است که میتواند فرآیند حملونقل، برش و نصب را دشوارتر و پرهزینهتر کند. همچنین، به دلیل ضخامت بالا، برای برش و شکلدهی به تجهیزات تخصصی نیاز است. فرآیند تولید این ورقها نیز معمولاً پیچیده و انرژیبر بوده که میتواند بر هزینه نهایی تأثیر بگذارد. بهعلاوه، سختی بالای این ورقها ممکن است در برخی موارد مشکلاتی را در جوشکاری ایجاد کند و اجرای برخی پروژهها را پیچیدهتر کند.

قیمت ورق سنگین

قیمت ورق سنگین عمدتاً به نوع آلیاژ و ترکیباتی که در ساخت آن به کار میرود وابسته است. ورقهای تولید شده از فولاد معمولی معمولاً هزینه کمتری دارند، در حالی که ورقهای ساخته شده از فولاد آلیاژی خاص یا فولاد ضد زنگ به دلیل استفاده از فلزات گرانبهایی مانند کروم، نیکل و مولیبدن، قیمت بالاتری دارند. این فلزات ویژگیهایی نظیر مقاومت بالا در برابر خوردگی و دماهای شدید به ورق میبخشند که افزایش قیمت را توجیه میکند. فرآیند تولید نیز نقش مهمی در تعیین قیمت ورق سنگین دارد. این ورقها غالباً به وسیله نورد گرم و عملیات حرارتی تولید میشوند که مستلزم مصرف بالای انرژی و صرف زمان قابل توجه برای دستیابی به ویژگیهای مطلوب است. علاوه بر این، ضخامت و ابعاد ورقها نیز یکی از عوامل تاثیرگذار بر قیمت است. ورقهای ضخیمتر و بزرگتر معمولاً به دلیل نیاز به تجهیزات پیشرفتهتر و نیروی کار متخصص، هزینه بیشتری دارند. نوسانات قیمت مواد اولیه و وضعیت بازار جهانی فولاد نیز تأثیر مستقیمی بر قیمت ورق سنگین دارند. تغییر در قیمت فلزات پایهای مانند آهن و دیگر عناصر آلیاژی میتواند باعث افزایش یا کاهش هزینه نهایی شود. همچنین، عواملی مانند هزینههای حملونقل، دستمزد نیروی کار و شرایط اقتصادی جهانی بر قیمت این محصول اثر میگذارند. تقاضا و عرضه در بازار، نوسانات اقتصادی و حتی تغییرات سیاسی نیز میتوانند منجر به افتوخیزهای قابل توجهی در هزینه تمامشده ورق سنگین شوند.

عرضه ورق

ورقهای سنگین معمولاً توسط تولیدکنندگان عمده و کارخانههای فولاد به بازار عرضه میشوند. این محصولات در ابعاد و ضخامتهای متنوع تولید شده و به صورت رول یا شیت به فروش میرسند. کاربرد اصلی این ورقها در پروژههای بزرگ صنعتی، ساختمانی و زیرساختی مانند ساخت پلها، بناهای صنعتی و صنایع نفت و گاز است. برای تأمین نیاز مشتریان، ورقهای سنگین به شرکتهای تجاری و توزیعکنندگان نیز ارائه میشود. این شرکتها ورقها را مطابق با نیاز پروژهها در مقیاسهای مختلف فراهم میکنند. توزیع کنندگان معمولاً ورقهای دریافت شده از تولیدکنندگان را در اندازهها و ضخامتهای مورد نظر برش داده یا به صورت مستقیم به مشتریان تحویل میدهند. همچنین، شرکتهای بازرگانی نقش مهمی در واردات این محصولات از دیگر کشورها دارند، بهویژه زمانی که تولید داخلی پاسخگوی کامل تقاضا نباشد. در بسیاری از موارد، عرضه ورق سنگین از طریق پلتفرمهای آنلاین نیز انجام میشود. امروزه برخی تولیدکنندگان و توزیعکنندگان امکان خرید اینترنتی این محصول را فراهم کردهاند. مشتریان با استفاده از وبسایتهای تخصصی میتوانند ورقهای سنگین را با مشخصات دلخواه خود از نظر ابعاد، ضخامت و نوع آلیاژ سفارش دهند. این روش خرید روند تأمین را سریعتر و سادهتر کرده و بهویژه برای شرکتهای کوچک یا پروژههای متوسط که نیاز محدودی به ورق سنگین دارند، بسیار مناسب است.

تولیدکنندگان در ایران

در ایران، تولیدکنندگان متعددی در حوزه تولید ورقهای سنگین فعالیت دارند که هر یک با ویژگیها و تخصصهای منحصر به فرد خود شناخته میشوند. در ادامه به معرفی برخی از این تولیدکنندگان پرداخته میشود:

- فولاد مبارکه اصفهان: فولاد مبارکه یکی از بزرگترین و معتبرترین تولیدکنندگان فولاد در ایران محسوب میشود که ورقهای سنگین را در ضخامتهای متنوع تولید میکند. این شرکت با بهرهگیری از فناوریهای پیشرفته نورد گرم و سرد، ورقهای فولادی مورد نیاز صنایع مختلف، از جمله خودروسازی، ساختمانسازی و صنایع نفت و گاز را عرضه میدارد.

- فولاد خوزستان : یکی دیگر از برجستهترین تولیدکنندگان فولاد در کشور، فولاد خوزستان است که در زمینه تولید انواع ورقهای گرم و آلیاژی فعالیت دارد. محصولات این شرکت در صنایع مختلفی مانند نفت، گاز، پتروشیمی، کشتیسازی و صنایع سنگین مورد استفاده قرار میگیرند

- فولاد آلیاژی یزد: این شرکت به تولید ورقهای آلیاژی و فولادی ویژه اختصاص دارد و با ارائه محصولات برای حوزههایی نظیر ساخت سازههای فلزی، ماشینآلات سنگین و تجهیزات دریایی، جایگاه مهمی در صنعت فولاد ایران دارد

- فولاد کاویان: فولاد کاویان که در جنوب کشور فعال است، یکی از تولیدکنندگان پیشگام در زمینه ورقهای سنگین و آلیاژهای مقاوم به شمار میآید. به دلیل کیفیت بالای محصولات، این شرکت در صنایع خودروسازی و ساخت سازههای سنگین کاربرد گستردهای یافته است

- . فولاد هرمزگان: این کارخانه با تولید انواع ورقهای سنگین و محصولات فولادی متنوع، از تأمینکنندگان اصلی صنایع نفت، گاز و پتروشیمی محسوب میشود. این شرکت نقش مهمی در زنجیره تأمین مواد اولیه صنعتی ایفا میکند.

- مجتمع فولاد بناب: این مجموعه که در آذربایجان شرقی واقع شده است، به تولید ورقهای سنگین و سبک برای کاربردهای مختلف صنعتی مشغول است. محصولات مجتمع بناب در حوزههایی همچون سازههای فلزی، ماشینآلات صنعتی و صنایع نفت و گاز مورد استفاده قرار میگیرند

- شرکت فولاد امیرکبیر کاشان: این شرکت با بهرهمندی از فناوریهای مدرن، ورقهایی با کیفیت بالا تولید میکند. محصولات آن به صورت گسترده در پروژههای بزرگ ساختمانی و صنایع سنگین به کار گرفته میشوند

- فولاد اکسین خوزستان: شرکت اکسین خوزستان از مجموعههای پیشرفته در زمینه تولید ورقهای ضخیم فولادی است. محصولات این شرکت با کاربردهایی ویژه در صنایع نفت و گاز، ساخت سدها و کشتیسازی شناخته شدهاند

- فولاد مازندران : این کارخانه در شمال کشور واقع شده و طیف وسیعی از محصولات فولادی از جمله ورقهای سنگین را تولید میکند. محصولات ویژه این کارخانه برای مصارف صنعتی مختلف مانند صنایع آلیاژی و تخصصی طراحی شدهاند

- فولاد تاراز: شرکت تاراز با تمرکز بر تولید ورقهای ساختمانی، خودرویی و ماشینآلات سنگین فعالیت میکند. این مجموعه با استفاده از فرآیندهای نورد گرم و سرد به عنوان یکی از تأمینکنندگان معتبر شناخته میشود

تولیدات این شرکتها، با بهرهگیری از فناوری روز دنیا و سطح بالای کیفیت، نقش قابل توجهی در صنعت فولاد ایران دارند و نیازهای داخلی و بخشی از بازار صادراتی را پوشش میدهند.

طول عمر

طول عمر ورق سنگین به عوامل متعددی بستگی دارد که یکی از اصلیترین آنها کیفیت مواد اولیه است. ورقهای سنگینی که از فولاد با ترکیبات خاص تولید میشوند، معمولاً دوام بیشتری دارند. به عنوان نمونه، فولادهای آلیاژی که با عناصر منگنز، کروم و نیکل تقویت شدهاند، در برابر خوردگی و فشار از مقاومت بالاتری برخوردارند. چنین ویژگیهایی این نوع ورقها را در برابر شرایط سخت محیطی مانند دماهای بالا، رطوبت، و تماس با مواد شیمیایی خورنده ماندگارتر میسازد. فرآیند تولید نیز تأثیر قابلتوجهی در تعیین طول عمر ورق سنگین دارد. محصولاتی که از طریق نورد گرم و عملیات حرارتی مناسب، نظیر بازپخت و تنشزدایی، ساخته میشوند، معمولاً ویژگیهای مکانیکی برتری دارند. این ویژگیها موجب افزایش استحکام و مقاومت آنها در برابر تنشها و فشارهای گوناگون میشود. چنین فرآیندهایی احتمال خرابی یا آسیبدیدگی مکانیکی را به حداقل رسانده و طول عمر ورقهای سنگین را بهبود میبخشند. عوامل محیطی و نحوه استفاده نیز تأثیر زیادی بر دوام این ورقها دارند. اگر این محصولات در محیطهای مرطوب، خورنده یا با نوسانات دمایی زیاد قرار بگیرند، خطر فرسایش و خوردگی افزایش یافته و طول عمر آنها کاهش مییابد. در مقابل، استفاده در شرایط ایدهآل و همراه با نگهداری مناسب میتواند عمر مفید آنها را به میزان چشمگیری بالا ببرد. انتخاب نوع مناسب ورق سنگین بر اساس شرایط محیطی، همراه با اعمال اقدامات حفاظتی نظیر پوششدهی، تأثیر بسزایی در افزایش عمر این محصولات خواهد داشت.

خرید ورق سنگین

در این مقاله تلاش شده است تا تمامی جنبههای مرتبط با درک بهتر ورق سنگین را مورد بررسی قرار دهد. در پایان، باید اشاره کرد که خرید ورق سنگین با توجه به تمامی این نکات ممکن است برای مشتریان فرآیندی پیچیده و تا حدودی گیج کننده باشد. در همین راستا، آهن نت با ارائه خدمات مشاوره تخصصی به خریداران کمک میکند تا نیازهای خود را به طور دقیق تر شناسایی کرده و ملزومات پروژه را با سهولت بیشتری تأمین کنند. برای دریافت اطلاعات بیشتر و اطلاع از به روزترین قیمتها، میتوانید با کارشناسان ما در ارتباط باشید و تجربه ای مطمئن و آسان از خرید داشته باشید. همچنین لازم به ذکر است که آهن نت خدمات اعتباری ویژهای نیز به مشتریان ارائه میدهد؛ برای اطلاع از شرایط این خدمات، کافی است با ما تماس بگیرید.