عرضه کنندگان ناوانی در ایران

بر روی استانها کلیک کنید

قیمت ناودانی

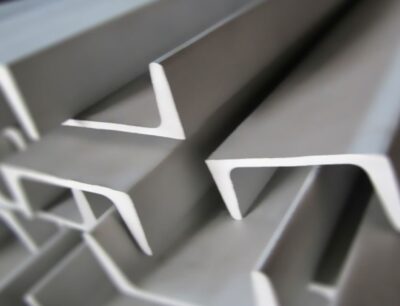

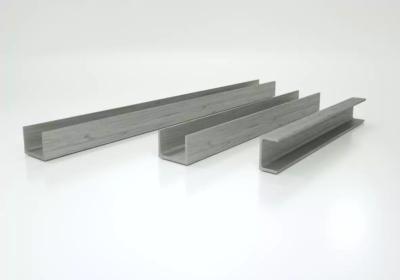

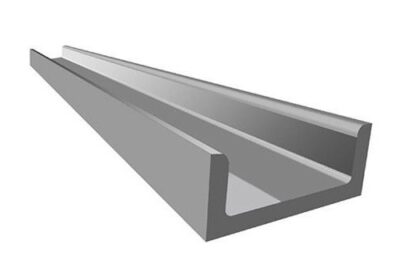

ناودانی یکی از پروفیل های فولادی باز است که ظاهری شبیه به حرف U یا C انگلیسی دارد. این مقطع از یک بخش میانی به نام جان و دو لبه عمودی به نام بال تشکیل شده است. به دلیل ویژگی های منحصربه فرد، این پروفیل در صنایع ساختمانی، عمرانی، صنعتی و حتی تجهیزات ماشین آلات به طور گسترده استفاده می شود. ترکیب وزن سبک و استحکام خمشی، مهم ترین خصوصیت ناودانی است، که آن را به یک گزینه ایده آل برای استفاده به عنوان تقویت کننده یا نگهدارنده در سازه های فلزی تبدیل می کند. البته به دلیل باز بودن مقطع، این نوع پروفیل در برابر تنش از جهات دیگر حساس تر است و باید با دقت و در جایگاه مناسب خود به کار رود. از نظر روش تولید، ناودانی ها در دو نوع فابریک و پرسی تولید می شوند. ناودانی فابریک از شمش فولادی طی فرایند نورد گرم ساخته می شود و از نظر کیفیت ساختاری، دقت ابعادی و استحکام مکانیکی برتری مشخصی نسبت به نوع دیگر دارد. این نوع ناودانی بیشتر در پروژه های صنعتی و سازه ای استفاده می شود. در مقابل، ناودانی پرسی با خم کاری ورق فولادی تولید شده و هزینه تولید پایین تری دارد. هرچند استحکام مکانیکی آن کمتر است و برای پروژه های سبک یا موقت مناسب تر است. بر اساس وزن و ضخامت، ناودانی ها به دسته های سبک و سنگین تقسیم می شوند. ناودانی سبک اغلب در مصارف عمومی و ساختمانی کاربرد دارد، زیرا حمل ونقل آسان تر و نصب سریع تری را فراهم می کند. در مواردی که بار سنگین یا پایداری بیشتری موردنیاز باشد، از ناودانی سنگین استفاده می شود. این نوع معمولاً بر اساس استانداردهای بین المللی همچون DIN تولید شده و گرچه قیمت بالاتری دارد، اما استحکام و دوام بیشتری برای سازه فراهم می کند. همچنین این پروفیل ها طبق استانداردهای مختلفی تولید می شوند که تفاوت هایی در ظاهر و کاربرد آن ها ایجاد می کند. برای مثال، ناودانی های با بال های شیب دار تحت استانداردهای UPN یا UNP تولید می شوند و بیشتر در سازه های صنعتی و عمرانی استفاده دارند. ناودانی های با بال های موازی که مطابق استاندارد UPE هستند، برای جاگذاری دقیق تر و اتصالات بهتر کاربردی تر هستند. در ایران نیز ناودانی هایی براساس استاندارد ملی تولید می شوند که ممکن است از نظر ابعاد و وزن با نمونه های بین المللی تفاوت داشته باشند. انتخاب صحیح نوع ناودانی بر اساس نیاز پروژه و شرایط فنی، از اهمیت بالایی برخوردار است. بهره گیری از نوع مناسب علاوه بر کاهش هزینه ها، ایمنی و دوام سازه را نیز تضمین می کند. بررسی مشخصات فنی، نوع مصرف، برند تولیدکننده و فرایند تولید، نکاتی حیاتی هستند که پیش از خرید باید به دقت مورد توجه قرار گیرند. برای مشاهده قیمت نبشی کلیک کنید. در این گفتار به قیمت ناودانی پرداخته می شود.

قیمت ناودانی

کاربردهای ناودانی

ناودانی به عنوان یکی از پرکاربردترین مقاطع فولادی، در صنایع گوناگون نقش اساسی ایفا می کند. طراحی خاص و ساختار ویژه این مقطع، آن را برای انتقال نیرو، تحمل فشار و افزایش پایداری سازه ها به گزینه ای مناسب تبدیل کرده است. شکل باز جانبی ناودانی موجب شده که در برابر خمش از یک طرف مقاومت مطلوبی داشته باشد و همین ویژگی، کاربردهای وسیع آن را در بسیاری از پروژه ها تضمین می کند. در حوزه ساختمان سازی، ناودانی برای ساخت اسکلت های فلزی، تیرها، ستون های فرعی، سقف های سبک و چارچوب های نگهدارنده مورد استفاده قرار می گیرد. به ویژه در سازه هایی با نیاز به تحمل بار متوسط، این مقطع به عنوان مکملی در کنار تیرآهن و سایر پروفیل ها اهمیت ویژه دارد. همچنین از ناودانی در ساخت درب ها، پنجره ها، کرکره های فلزی و نرده ها بهره گرفته می شود. در پروژه های عمرانی و زیربنایی همچون پل سازی، ساخت سوله ها، مخازن، دکل های برق و خطوط راه آهن نیز ناودانی به کار می آید و یا به عنوان بخشی از ساختار نگهدارنده عمل می کند. علاوه بر این، وزن نسبی سبک تر ناودانی نسبت به مقاطع بسته باعث شده تا در سازه های پیش ساخته یا مدولار بسیار پرطرفدار باشد. در صنعت خودروسازی نیز ناودانی عنصری کلیدی برای تولید شاسی، قطعات نگهدارنده، تکیه گاه ها و بخش هایی از بدنه خودرو به شمار می رود. همین طور در ساخت قفسه های صنعتی، چارچوب دستگاه ها، سیستم های انتقال بار و تجهیزات کارخانه ای، کاربرد گسترده ای دارد. از دیگر صنایع مصرف کننده ناودانی می توان به کشتی سازی، تولید پله های صنعتی، داربست های فلزی، گاردریل های جاده ای و تجهیزات فروشگاهی یا غرفه های نمایشگاهی اشاره کرد. ویژگی هایی مانند سبکی، مقاومت بالا و قابلیت اطمینان این محصول، آن را به گزینه ای محبوب تبدیل کرده است. به دلیل این گستردگی در کاربرد، ناودانی در ابعاد و ضخامت های گوناگون و مطابق با استانداردهای مختلف تولید می شود تا نیازهای متنوع پروژه های سبک، نیمه سنگین و صنعتی را برآورده سازد. انتخاب درست نوع ناودانی بسته به محل استفاده، میزان بارگذاری، شرایط محیطی و نوع اتصال بسیار حائز اهمیت بوده و تأثیری مستقیم بر عملکرد، دوام و ایمنی سازه دارد. برای مشاهده قیمت میلگرد آجدار کلیک کنید.

عوامل مؤثر بر قیمت ناودانی

قیمت ناودانی تحت تأثیر طیف گسترده ای از عوامل اقتصادی، فنی و بازاری قرار گرفته و درک این عوامل برای خریداران، فروشندگان و فعالان صنعت فولاد از اهمیت بالایی برخوردار است. از مهم ترین این عوامل، قیمت مواد اولیه مانند شمش فولادی و بیلت است که نقشی کلیدی ایفا می کنند. با توجه به اینکه ناودانی فابریک مستقیماً از فرآیند نورد شمش تولید می شود، هر گونه تغییر در قیمت شمش مستقیماً بر قیمت نهایی ناودانی تأثیر خواهد گذاشت. در مورد ناودانی های پرسی نیز قیمت ورق فولادی نقش اساسی دارد. نوسانات نرخ ارز، به خصوص نرخ دلار آزاد یا نیمایی، از دیگر عوامل کلیدی تأثیرگذار هستند. بخش قابل توجهی از بازار فولاد ایران با نرخ جهانی همگام است و همچنین بخشی از مواد اولیه یا تجهیزات از خارج وارد می شود، بنابراین هر گونه تغییر در نرخ ارز می تواند حتی در صورت ثابت ماندن قیمت جهانی، منجر به تغییرات قیمت ناودانی در داخل شود. هزینه حمل ونقل و انرژی نیز عاملی مهم به شمار می آید، به ویژه در شرایطی که مسافت انتقال زیاد باشد یا هزینه سوخت و حمل ونقل افزایش یابد. با توجه به ماهیت حجیم و سنگین فولاد، این هزینه می تواند نقش قابل توجهی در قیمت نهایی آن برای مصرف کننده ایفا کند. عوامل عرضه و تقاضا نیز تأثیر بسزایی بر قیمت دارند. در دوران رونق پروژه های عمرانی و ساخت وساز، تقاضای ناودانی افزایش پیدا کرده و این موضوع به بالا رفتن قیمت آن منجر می شود. از طرف دیگر، دوره های رکود اقتصادی یا کاهش فعالیت های عمرانی اغلب باعث افت تقاضا و کاهش قیمت می شوند. نوع و استاندارد ناودانی نیز بر قیمت تأثیرگذار است. برای مثال، ناودانی های سنگین یا آن هایی که بر اساس استانداردهایی نظیر DIN آلمان (مانند UNP) تولید می شوند، معمولاً بهای بیشتری نسبت به انواع سبک یا پرسی دارند. همچنین، محصولات تولیدشده توسط برندهای معتبر به دلیل کیفیت بالاتر اغلب قیمت بالاتری دارند. حجم خرید و نحوه سفارش نیز از فاکتورهای برجسته محسوب می شود. در خریدهای عمده معمولاً امکان دریافت تخفیف بیشتر وجود داشته یا حتی می توان مستقیماً از کارخانه خرید کرد، اما خریدهای جزئی از بازار آزاد، به ویژه در شرایط نوسانی بازار، غالباً با قیمت بالاتری همراه است. در نهایت، عوامل سیاسی و تجاری داخلی و بین المللی مانند تحریم ها، تغییرات تعرفه واردات و صادرات، و سیاست های دولتی مرتبط با صنعت فولاد نیز می توانند به طور مستقیم یا غیرمستقیم بر قیمت ناودانی اثر بگذارند. ترکیب همه این عوامل موجب شده که قیمت ناودانی پیوسته در حال تغییر باشد و خریداران برای انتخابی هوشمندانه نیازمند رصد مستمر بازار هستند. برای مشاهده قیمت میلگرد ساده کلیک کنید.

قیمت ناودانی

بررسی بازار داخلی ناودانی

بازار داخلی ناودانی در ایران، به عنوان بخشی از صنعت فولاد کشور، به شدت تحت تأثیر عوامل اقتصادی و تولیدی متنوعی قرار دارد. این بازار همزمان به تقاضای ناشی از پروژه های عمرانی، ساخت وسازهای مسکونی و صنعتی و همچنین تولیدات کارخانه های داخلی و قیمت جهانی فولاد وابسته است. در حال حاضر، بخش عمده نیاز کشور به ناودانی از طریق تولیدکنندگان داخلی تأمین می شود. کارخانجاتی مانند فایکو، ناب تبریز، فولاد البرز ایرانیان (سپهر)، شکفته، فولاد کوهپایه، فولاد البرز غرب و سایر واحدهای تولیدی در این حوزه فعال هستند. برخی از این شرکت ها ناودانی فابریک را با استفاده از شمش فولادی داخلی یا وارداتی تولید می کنند و برخی دیگر به تولید ناودانی پرسی از ورق فولادی می پردازند. تقاضای ناودانی تحت تأثیر مستقیم شرایط اقتصادی کشور است. در دوره های رونق ساخت وساز، به ویژه در پروژه های بزرگ دولتی مانند راه سازی، پل سازی و سازه های صنعتی، تقاضا افزایش قابل توجهی پیدا می کند. اما در شرایط رکود اقتصادی، کاهش بودجه های عمرانی یا افت سرمایه گذاری در پروژه های زیرساختی، تقاضا کاهش یافته و معمولاً قیمت ها نیز روند نزولی در پیش می گیرند. بازار ناودانی داخلی همچنین با چالش هایی نظیر نوسانات ارزی، تغییرات قیمت شمش و ورق فولادی، کمبود مواد اولیه در برخی بازه های زمانی و رقابت ناسالم مواجه است. این عوامل باعث می شود که قیمت ها حتی در کوتاه مدت نیز دچار نوسان شوند. طی سال های اخیر، بورس کالای ایران توانسته بخشی از معاملات مقاطع فولادی، از جمله ناودانی را پوشش داده و به شفافیت بیشتر قیمت ها کمک کند. با این حال، بخش زیادی از معاملات همچنان در بازار آزاد و به صورت سنتی توسط بنگاه ها و خرده فروشان انجام می شود. یکی از ویژگی های مهم بازار ناودانی ایران وجود واسطه های متعدد در زنجیره فروش است. این امر هزینه نهایی برای خریداران را افزایش می دهد، به ویژه در مناطقی که فاصله زیادی از مراکز تولید دارند و هزینه حمل ونقل نیز مزید بر علت می شود. به طور کلی، بازار داخلی ناودانی بازاری پویا است که به شاخص های کلان اقتصادی، وضعیت مواد اولیه، سیاست های دولتی در صنعت فولاد و میزان تقاضای واقعی پروژه ها بسیار وابسته است. برای فعالان این حوزه، پیگیری مداوم تغییرات قیمتی، شناخت برندهای معتبر و توجه به نیازهای پروژه ها عواملی کلیدی در تصمیم گیری صحیح برای خرید یا فروش محسوب می شوند.

برندها و کارخانه های تولیدکننده ناودانی در ایران

در ایران، تولید ناودانی توسط کارخانه های متعددی انجام می شود که هر یک در حوزه ظرفیت تولید و کیفیت محصولات، ویژگی های متفاوتی دارند و نقش قابل توجهی در بازار داخلی ایفا می کنند. برخی از این کارخانه ها به تولید ناودانی فابریک می پردازند که از نورد مستقیم شمش فولادی ساخته شده و از منظر استحکام و دقت ابعادی، کیفیت بالاتری را ارائه می دهد. به عنوان نمونه، کارخانه ناب تبریز یکی از شناخته شده ترین تولیدکنندگان این حوزه است که ناودانی هایی با وزن دقیق و مطابق با استانداردهای بین المللی تولید می کند و در پروژه های صنعتی و ساختمانی، بسیار پرطرفدار است. همچنین، فایکو (فولاد البرز ایرانیان) یکی دیگر از تولیدکنندگان برجسته این صنعت محسوب می شود که ناودانی هایی با کیفیت بالا و تنوع سایز عرضه می کند و آن ها را در سراسر کشور توزیع می نماید. گروه صنعتی شکفته مشهد بیشتر در زمینه تولید ناودانی های سبک فعالیت دارد و به واسطه قیمت رقابتی و تولید انبوه، سهم قابل توجهی در پروژه های سبک و متوسط پیدا کرده است. فولاد البرز غرب نیز با تمرکز بر تولید ناودانی های باکیفیت و قیمت مناسب، عمدتاً بازار مناطق غرب و شمال غرب کشور را تأمین می کند. کارخانه آریان فولاد در استان قزوین، به دلیل موقعیت جغرافیایی مناسب و ظرفیت بالای تولید، نقشی کلیدی در تأمین نیاز ناودانی برای مناطق تهران و البرز ایفا می نماید. همچنین، فولاد کوهپایه ناودانی هایی اقتصادی تر با کیفیتی مطلوب تولید کرده که بیشتر در پروژه های ساختمانی و کارگاه های صنعتی مورد استفاده قرار می گیرند. در منطقه مرکزی ایران، فولاد یزد به تولید ناودانی های سبک و پرسی مشغول است و جایگاه قابل توجهی در بازار این نواحی دارد. کارخانه جهان فولاد غرب نیز با تمرکز بر تولید ناودانی های نیمه سنگین و سنگین، نقشی برجسته در پروژه های صنعتی و سازه های سوله ای ایفا می کند. علاوه بر این ها، مجموعه های خصوصی نظیر صنایع فولاد تهران شرق، فولاد ظفر بناب و فولاد سیرجان نیز با توجه به ظرفیت تولید و کیفیت محصولات خود، در بازارهای منطقه ای حضوری فعال دارند. به طور کلی، برندهای معتبر ناودانی در بازار ایران به طور مداوم در لیست قیمت های روز درج می شوند و با عرضه محصولات مطابق استانداردها و وزن واقعی، جایگاه خود را در میان خریداران عمده و پروژه های حساس تثبیت کرده اند. انتخاب تولیدکننده ای معتبر نه تنها کیفیت محصولات را تضمین می کند، بلکه اطمینان از رعایت دقت ابعاد و وزن را ممکن ساخته و به خریداران اجازه می دهد تا مطابق با نیازهای فنی و بودجه شان، تصمیم بهینه ای اتخاذ کنند. برای مشاهده قیمت تیراهن کلیک کنید.

قیمت ناودانی

مقایسه قیمت ناودانی در کارخانه های مختلف

قیمت ناودانی در کارخانه های مختلف ایران بسته به عوامل گوناگونی متغیر است و همین موضوع سبب ایجاد تفاوت های چشم گیر در نرخ ها می شود. به طور کلی، ناودانی فابریک که طی فرآیند نورد مستقیم از شمش فولادی تولید می شود، معمولاً قیمت بالاتری نسبت به ناودانی پرسی دارد. این تفاوت به دلیل پیچیدگی بیشتر فرآیند تولید و کیفیت بالاتر محصول نهایی است. کارخانه هایی مانند ناب تبریز و فایکو با تولید ناودانی فابریک طبق استانداردهای دقیق، قیمت های نسبتاً بالاتری دارند اما به جای آن، محصولاتی با کیفیت بالا و وزن دقیق تر ارائه می دهند که در پروژه های حساس یا صنعتی از اهمیت ویژه ای برخوردارند. در مقابل، کارخانه هایی نظیر فولاد یزد و شکفته که در زمینه تولید ناودانی پرسی فعالیت دارند، کالاهای خود را با قیمت کمتری عرضه می کنند. این نوع ناودانی که از خم کاری ورق فولادی تولید می شود، هزینه ساخت پایین تری دارد و بیشتر برای پروژه های سبک یا مصارف ساختمانی مناسب است. اما ممکن است از نظر دقت ابعادی و استحکام به پای ناودانی فابریک نرسد. علاوه بر نوع تولید، عوامل دیگری مانند ظرفیت تولید کارخانه، میزان عرضه و تقاضا در بازار، هزینه های حمل ونقل و سیاست های فروش نیز بر روی قیمت نهایی تأثیرگذار هستند. برای مثال، کارخانه هایی که در نزدیکی مراکز مصرف قرار دارند، به دلیل هزینه کمتر حمل ونقل، معمولاً قیمت های رقابتی تری ارائه می دهند. همچنین، در دوره هایی که بازار با رکود مواجه می شود یا تقاضا کاهش می یابد، برخی کارخانه ها برای حفظ سهم خود در بازار نرخ ها را کاهش می دهند. در نهایت، اعتبار و برند کارخانه نقش مهمی در تعیین قیمت دارد. محصولات ارائه شده توسط برندهای معتبرتر معمولاً گران تر هستند اما این افزایش قیمت همراه با تضمین کیفیت و خدمات پس از فروش بهتر خواهد بود. بنابراین، خریداران باید با توجه به نیاز پروژه، بودجه و حساسیت کیفیت، میان نوع فابریک یا پرسی و برندهای مختلف مقایسه کنند تا بتوانند بهترین انتخاب را داشته باشند.

نوسانات تاریخی قیمت ناودانی

قیمت ناودانی در ایران طی سال های اخیر تحت تأثیر عوامل گوناگون با نوسانات قابل توجهی مواجه شده است. از مهم ترین دلایل این تغییرات، می توان به نوسانات قیمت مواد اولیه نظیر شمش و ورق فولادی اشاره کرد که بخش عمده ای از هزینه تولید ناودانی را شامل می شوند. افزایش قیمت جهانی فولاد نیز باعث رشد قیمت ناودانی در بازار داخلی شده است. افزون بر این، تغییرات نرخ ارز به ویژه در مورد دلار آزاد و نیمایی، تأثیر قابل توجهی بر قیمت ها داشته، زیرا بسیاری از مواد اولیه و تجهیزات مورد نیاز به صورت وارداتی تأمین می شوند؛ بنابراین با افزایش نرخ ارز، هزینه تولید نیز بالا می رود. در مقاطعی که بازار ساخت وساز و پروژه های عمرانی رونق داشته است، افزایش تقاضا برای ناودانی سبب رشد محسوس قیمت ها شده است. برعکس، در دوره هایی که رکود اقتصادی حاکم بوده، کاهش سرمایه گذاری در پروژه های عمرانی و توقف پروژه های ساختمانی، موجب افت تقاضا و کاهش قیمت ناودانی گردیده است. همچنین تحولات سیاسی و اقتصادی، از جمله تحریم ها و تغییرات سیاست های دولت در بخش فولاد، تأثیر مستقیم یا غیرمستقیم بر این روند داشته اند. در کنار این موارد، نوسانات داخلی در عرضه مواد اولیه نیز نقش مهمی ایفا کرده اند. برای مثال، کمبود شمش یا ورق فولادی در برخی دوره ها باعث کاهش عرضه ناودانی در بازار شده که به بالا رفتن موقتی قیمت ها منجر شده است. همچنین در مقاطعی شاهد افزایش هزینه های حمل ونقل و انرژی بوده ایم که این عوامل هم بر قیمت نهایی تأثیرگذار بوده اند. به طور کلی، قیمت ناودانی در سال های اخیر روندی نوسانی با جهش های کوتاه مدت و گاه شدید داشته است. این شرایط باعث شده تا خریداران و فعالان بازار برای تصمیم گیری دقیق تر، همواره نیازمند پایش مداوم بازار و بررسی شرایط اقتصادی و صنعتی باشند تا بتوانند زمان مناسب برای خرید یا فروش را شناسایی کرده و از ضررهای احتمالی جلوگیری کنند. برای مشاهده قیمت پروفیل صنعتی کلیک کنید.

قیمت ناودانی

ناودانی

ناودانی یکی از مقاطع فولادی پرکاربرد است که بهواسطه طراحی خاص خود، در صنایع ساختمانی و صنعتی نقش بسزایی دارد. این مقطع به شکل حروف U یا C تولید میشود و از دو بال و یک جان تشکیل شده است. ساختار آن بهگونهای طراحی شده که مقاومت بالایی در برابر نیروهای فشاری و خمشی ارائه دهد. به همین دلیل، معمولاً در ساخت اسکلتهای فلزی، تیرها و ستونها مورد استفاده قرار میگیرد. ناودانیها از مواد مختلفی مانند فولاد، آلومینیوم و حتی پلیمر ساخته میشوند که بسته به نوع پروژه و نیازهای آن، انتخاب میگردند. تنوع در ابعاد و جنس یکی از ویژگیهای برجسته ناودانی است. این مقطع در دو نوع سبک و سنگین تولید میشود. نوع سبک آن بیشتر در پروژههای کوچکتر یا سازههایی با وزن کمتر کاربرد دارد، درحالیکه ناودانی سنگین به دلیل استحکام بیشتر، در سازههای بزرگتر و پروژههای صنعتی مورد استفاده قرار میگیرد. علاوه بر این، نوع گالوانیزه آن به دلیل دارا بودن پوشش ضد خوردگی، گزینهای ایدهآل برای محیطهای مرطوب یا خورنده محسوب میشود. کاربردهای ناودانی بسیار گسترده بوده و شامل ساخت پلها، سازههای فلزی، قابهای صنعتی و حتی تجهیزات ماشینآلات میشود. طراحی خاص این مقطع امکان تقویت سازهها و ایجاد اتصالات مستحکم را فراهم کرده است. به دلیل مزایای مکانیکی و ساختار ساده، ناودانی به یکی از اجزای کلیدی در بسیاری از پروژههای مهندسی و عمرانی تبدیل شده است.

ترکیب ناودانی

ترکیب ناودانی به مواد بهکاررفته در فرآیند تولید آن بستگی دارد و این مواد تأثیر مستقیمی بر ویژگیهای مکانیکی و شیمیایی ناودانی دارند. معمولاً ناودانیها از فولاد کربنی یا فولاد آلیاژی تولید میشوند، که این ترکیب به آنها استحکام، دوام و مقاومت در برابر نیروهای خارجی میبخشد. در فولاد کربنی، عناصری مانند آهن (Fe)، کربن (C)، منگنز (Mn)، سیلیسیم (Si) و گوگرد (S) با نسبتهای مشخص حضور دارند. مقدار کربن بهطور قابلتوجهی بر سختی و مقاومت فولاد اثر میگذارد، درحالیکه منگنز و سیلیسیم خواص مکانیکی را بهبود داده و استحکام کلی را افزایش میدهند. در ناودانیهای گالوانیزه، علاوه بر فولاد، یک لایه روی (Zn) به سطح آن افزوده میشود. این پوشش محافظتی مقاومت ناودانی را در برابر خوردگی و زنگزدگی تقویت میکند. این نوع ناودانیها عمدتاً در محیطهای مرطوب، خورنده یا شرایط آبوهوایی سخت کاربرد دارند. از طرف دیگر، در موارد خاص، ناودانیهایی از جنس آلومینیوم یا فولاد ضدزنگ (استنلس استیل) تولید میشوند که به دلیل سبکوزنی و مقاومت عالی در برابر زنگزدگی، گزینهای ایدهآل برای صنایع حساس مانند صنایع شیمیایی یا دریایی به شمار میآیند. مواد اولیه مورد استفاده در تولید ناودانی بر اساس استانداردهای معتبری نظیر DIN، ASTM یا BS تنظیم میشوند تا سطح کیفی و دوام محصول تضمین شود. بسته به نوع کاربرد، ترکیب شیمیایی و خواص مکانیکی ناودانی تغییر میکند تا نیازهای مختلف سازهای و صنعتی را برطرف سازد. بنابراین، در هنگام انتخاب ناودانی، توجه دقیق به ترکیب مواد اولیه و فرآیند تولید آن از اهمیت بالایی برخوردار است.

قیمت ناودانی

تولید ناودانی

فرآیند ساخت ناودانی شامل چند مرحله اساسی است که با بهرهگیری از تکنولوژیهای پیشرفته صنعتی و رعایت استانداردهای معین اجرا میشود. این فرآیند عموماً از دو روش نورد گرم و نورد سرد پیروی میکند که هر یک دارای ویژگیها و کاربردهای خاص خود هستند. در روش نورد گرم، شمش فولادی ابتدا در کورههای صنعتی با دمای بالا، معمولاً حدود ۱۱۰۰ درجه سانتیگراد، حرارت داده میشود تا به حالت نیمهجامد یا خمیری برسد. سپس این شمش گرمشده از میان غلتکهای طراحیشده عبور داده میشود و به تدریج به شکل مقطع ناودانی تبدیل میشود. طراحی این غلتکها به گونهای است که مقطع نهایی ناودانی مانند U یا C ایجاد شود. در پایان، محصول نورد شده به اندازههای استاندارد ۶ یا ۱۲ متری برش داده، خنکسازی شده و پس از بستهبندی برای عرضه آماده میشود. این روش بیشتر برای تولید ناودانیهای سنگین و مقاوم مناسب است. روش نورد سرد از ورقهای فولادی از پیش آمادهشده استفاده میکند، به طوری که بدون اعمال حرارت بالا، ورقها از میان غلتکهای سرد عبور داده شده و به فرم مقطع ناودانی درمیآیند. این روش معمولاً برای تولید ناودانیهای سبکتر یا با ابعاد دقیقتر به کار میرود. محصول نهایی این روش از دقت ابعادی بیشتری برخوردار است، اما مقاومت کمتری نسبت به نمونههای تولیدشده با نورد گرم دارد. گاهی اوقات برای بهبود مقاومت و افزایش دوام، پسپردازشهایی مانند گالوانیزه کردن یا اعمال پوشش محافظ بر سطح ناودانی انجام میشود تا آن را در برابر خوردگی و زنگزدگی مقاومتر سازد. انتخاب هر یک از این فرآیندها بر اساس نوع کاربرد، مشخصات مواد اولیه و الزامات استاندارد انجام میشود تا در نهایت محصولی باکیفیت و مناسب برای کاربردهای ساختمانی، صنعتی یا عمرانی تولید گردد.

کاربرد

ناودانی یکی از پروفیلهای فولادی پرکاربرد به شمار میرود که به دلیل ساختار خاص خود، در صنایع ساختمانی و صنعتی کاربرد وسیعی دارد. این مقطع فلزی یکی از اجزای کلیدی در ساخت سازههای فلزی است و به دلیل مقاومت بالا در برابر نیروهای فشاری و خمشی، برای تولید اسکلتهای فلزی، ستونها، تیرها و قابهای نگهدارنده مورد استفاده قرار میگیرد. همچنین، ناودانی در سازههای بزرگی نظیر پلها و برجها به کار میرود، چرا که استحکام بالای آن امکان تحمل بارهای سنگین را فراهم میکند. در حوزه ساخت تجهیزات و ماشینآلات صنعتی نیز نقش مهمی دارد. طراحی ساده و استحکام مکانیکی ناودانی، آن را برای تولید چارچوبها و قطعات گوناگون در این ماشینآلات مناسب کرده است. در صنایع حملونقل نیز این مقطع فولادی برای ساخت شاسی خودروهای سنگین نظیر کامیونها، تریلرها و سایر انواع وسایل نقلیه مورد استفاده قرار میگیرد. در چنین کاربردهایی، استفاده از ناودانی گالوانیزه یا ضدزنگ بسیار رایج است، چرا که این نوع با مقاومت بالای خود در برابر خوردگی، دوام مناسبی ارائه میدهد. علاوه بر این موارد، ناودانی در پروژههای تخصصی همچون سیستمهای پشتیبانی تأسیسات نیز کاربرد دارد. به عنوان مثال، در نصب سیستمهای تهویه مطبوع، پنلهای خورشیدی یا قفسههای صنعتی از ناودانی به دلیل سبکی وزن، سهولت نصب و مقاومت مکانیکی مناسب بهره گرفته میشود. بهطور کلی، انعطافپذیری در طراحی به همراه استحکام بالا، این مقطع فولادی را به یکی از اجزای اصلی بسیاری از پروژههای عمرانی و صنعتی تبدیل کرده است.

قیمت ناودانی

مزایا و معایب

ناودانی با برخورداری از مزایای متعدد، یکی از پرکاربردترین مقاطع فولادی محسوب میشود. از مهمترین ویژگیهای آن میتوان به مقاومت بالای آن در برابر نیروهای فشاری و خمشی اشاره کرد. طراحی مقطع U یا C شکل ناودانی موجب میشود تا بتواند فشارهای سنگین را تحمل کرده و استحکام چشمگیری به سازهها ببخشد. علاوه بر این، ناودانیها در اندازهها و وزنهای متنوعی تولید میشوند که این انعطافپذیری، استفاده از آنها را در پروژههای کوچک و بزرگ ممکن میسازد. نصب آسان و قابلیت ترکیب با سایر مقاطع فولادی نیز از دیگر ویژگیهای چشمگیر آن به شمار میآید. یکی از دیگر مزایای ناودانی، امکان استفاده از پوششهای حفاظتی همچون گالوانیزه است که مقاومت آن را در برابر خوردگی و زنگزدگی به میزان قابلتوجهی افزایش میدهد. این مزیت، بهویژه در محیطهای مرطوب یا خورنده، مانند مناطق ساحلی یا کارخانجات شیمیایی، اهمیت ویژهای پیدا میکند. علاوه بر این، سادگی طراحی ناودانی و امکان برش و شکلدهی آسان، آن را برای کاربردهای گسترده در صنایع مختلف مناسب کرده و باعث کاهش هزینههای کلی پروژه میشود. با این حال، ناودانی بدون نقص نیست. یکی از معایب اصلی آن، ضعف در مقاومت جانبی است. طراحی باز این مقطع فولادی موجب میشود که در برابر نیروهای جانبی و پیچش، عملکرد ضعیفتری نسبت به مقاطع بستهای مانند قوطی یا تیرآهن داشته باشد. همچنین، استفاده از ناودانیهایی با کیفیت پایین یا غیراستاندارد میتواند منجر به تغییر شکل یا شکستگی در طول زمان شود. در پروژههایی که به استحکام فوقالعاده بالا نیاز دارند، ممکن است لازم باشد از مقاطع دیگر در کنار ناودانی استفاده شود تا نقاط ضعف آن جبران گردد.

قیمت ناودانی

قیمت ناودانی تحت تأثیر عوامل مختلفی قرار دارد که هرکدام در تعیین هزینه نهایی این محصول فولادی نقش اساسی ایفا میکنند. از مهمترین این عوامل میتوان به قیمت مواد اولیه، بهویژه فولاد، اشاره کرد. تغییرات در بازار جهانی فولاد، نوسانات نرخ ارز، و هزینههای مرتبط با تولید مواد خام مانند سنگ آهن و قراضه فولادی، مستقیماً بر قیمت ناودانی تأثیرگذار هستند. هرگونه افزایش یا کاهش در قیمت این مواد اولیه معمولاً بهسرعت در بازار ناودانی نمایان میشود. نوع و کیفیت ناودانی نیز یکی دیگر از عوامل کلیدی در تعیین قیمت است. ناودانیها در انواع متنوعی شامل معمولی، گالوانیزه، و سبک یا سنگین تولید میشوند. بهعنوان مثال، ناودانی گالوانیزه به دلیل فرآیند آبکاری و مقاومت بیشتر در برابر خوردگی، معمولاً گرانتر از نوع معمولی است. همچنین، کیفیت تولید و رعایت استانداردهای فنی معتبر تأثیر قابل توجهی بر قیمت دارد؛ ناودانیهایی که با تجهیزات پیشرفته و استانداردهای بالا تولید میشوند، طبیعتاً قیمت بیشتری نسبت به نمونههای کمکیفیت یا غیراستاندارد دارند. شرایط بازار و هزینههای حملونقل نیز از دیگر فاکتورهای مؤثر بر قیمت هستند. برای مثال، تقاضای فصلی در پروژههای عمرانی، میزان عرضه و تقاضا در بازار داخلی، و هزینههای جابهجایی بهویژه برای مناطق دوردست یا پروژههای بزرگ میتوانند بر قیمت تمامشده تأثیر بگذارند. علاوه بر این، تعرفههای واردات و سیاستهای اقتصادی کشور نیز ممکن است نقش تعیینکنندهای در نوسانات قیمت داشته باشند. در نهایت، با انتخاب زمان مناسب برای خرید و بررسی این عوامل، امکان کاهش هزینههای کلی پروژه به شکل قابل ملاحظهای وجود خواهد داشت.

قیمت ناودانی

عرضه ناودانی

عرضه ناودانی در بازار به مجموعهای از عوامل وابسته است که هر یک به صورت مستقیم یا غیرمستقیم بر دسترسی به این محصول تأثیر میگذارند. از جمله مهمترین این عوامل، ظرفیت تولید کارخانهها است. تولیدکنندگانی که از فناوری پیشرفته و ظرفیت تولید بالا برخوردارند، قادرند به شکلی پایدار و در حجم زیاد به تولید ناودانی بپردازند. در مقابل، عواملی نظیر کمبود مواد اولیه، خرابی تجهیزات یا مشکلات مربوط به انرژی ممکن است تولید را محدود کرده و عرضه این محصول را کاهش دهند. علاوه بر ظرفیت تولید، وضعیت بازار فولاد نیز نقش مهمی در میزان عرضه دارد. تغییرات در قیمت مواد خام فولادی، سیاستهای تعرفهای وارداتی و صادراتی، و قوانین اقتصادی حاکم بر صنایع فولاد میتوانند تولیدکنندگان را به افزایش یا کاهش حجم تولید تشویق کنند. برای مثال، در شرایطی که قیمت فولاد بالا باشد یا دسترسی به مواد اولیه دشوار شود، احتمال کاهش تولید و در نتیجه محدودیت عرضه بیشتر میشود. همچنین تقاضا در بازار داخلی و خارجی و مسائل مرتبط با حملونقل عواملی هستند که بر عرضه اثر میگذارند. افزایش تقاضا برای پروژههای عمرانی یا صنعتی ممکن است تولیدکنندگان را به افزایش تولید وادار کند تا نیاز بازار را تأمین کنند. اما موانعی مانند هزینههای بالای حملونقل، مشکلات لجستیکی یا حتی شرایط سیاسی و اقتصادی میتوانند فرآیند عرضه را با کندی یا کاهش حجم مواجه سازند. در نهایت، تعادل میان ظرفیت تولید، سیاستهای بازار و شرایط تقاضا تعیینکننده میزان عرضه ناودانی در بازههای زمانی مختلف خواهد بود.

ده تولیدکننده در ایران

در ایران، چندین کارخانه معتبر و برجسته در زمینه تولید ناودانی فعالیت میکنند و محصولات آنها نقش مهمی در تامین نیازهای صنایع مختلف دارند. در ادامه، به معرفی ده تولیدکننده برتر ناودانی در کشور پرداخته شده است

- کارخانه ذوب آهن اصفهان: بهعنوان یکی از بزرگترین و قدیمیترین تولیدکنندگان مقاطع فولادی ایران، انواع ناودانیهای سبک و سنگین را با کیفیت برتر تولید میکند

- کارخانه فولاد ناب تبریز: با ظرفیت تولید سالانه ۳۶۰ هزار تن، ناودانیهای بال شیبدار سبک و سنگین را مطابق استانداردهای بینالمللی روانه بازار میکند.

- کارخانه شکفته مشهد: یکی از پیشگامان صنعت فولاد ایران است و همواره به دلیل تولید ناودانیهای باکیفیت شناخته میشود.

- کارخانه فولاد کوهپایه: در زمینه تولید ناودانیهای استاندارد و باکیفیت در سطح ملی فعالیت دارد.

- کارخانه البرز ایرانیان (فایکو): با ظرفیت تولید سالانه یک میلیون تن، انواع ناودانیهای سبک و سنگین را در دو استاندارد UPN و UPE ارائه میدهد.

- مجتمع فولاد البرز غرب: واقع در استان زنجان، به تولید ناودانیهای فولادی با کیفیت بالا اختصاص دارد.

- کارخانه نورد یاوران زنجان: یکی دیگر از تولیدکنندگان فعال در حوزه ناودانی و مقاطع فولادی است.

- شرکت صبا فولاد منظومه: نیز در تولید انواع ناودانیهای فولادی باکیفیت و مطابق با استانداردهای بینالمللی فعالیت میکند.

- کارخانه کیان فولاد ابهر: ناودانیهای فولادی متنوعی را در سایزها و کیفیتهای مختلف عرضه میکند.

- کارخانه دهشیر یزد: نیز بهعنوان یکی از تامینکنندگان اصلی ناودانی، محصولات خود را برای استفاده در صنایع مختلف ارائه میدهد.

این تولیدکنندگان با اتکا به فناوریهای پیشرفته و رعایت استانداردهای ملی و بینالمللی، سهم قابلتوجهی در رفع نیازهای مختلف صنعتی کشور ایفا میکنند.

خرید ناودانی

در این مقاله تلاش شده است تا تمامی جنبههای مرتبط با درک بهتر ناودانی را مورد بررسی قرار دهد. در پایان، باید اشاره کرد که خرید ناودانی با توجه به تمامی این نکات ممکن است برای مشتریان فرآیندی پیچیده و تا حدودی گیج کننده باشد. در همین راستا، آهن نت با ارائه خدمات مشاوره تخصصی به خریداران کمک میکند تا نیازهای خود را به طور دقیق تر شناسایی کرده و ملزومات پروژه را با سهولت بیشتری تأمین کنند. برای دریافت اطلاعات بیشتر و اطلاع از به روزترین قیمتها، میتوانید با کارشناسان ما در ارتباط باشید و تجربه ای مطمئن و آسان از خرید داشته باشید. همچنین لازم به ذکر است که آهن نت خدمات اعتباری ویژهای نیز به مشتریان ارائه میدهد؛ برای اطلاع از شرایط این خدمات، کافی است با ما تماس بگیرید.