الکترود

سیم فلزی الکترود از اجزای اساسی در فرآیندهای جوشکاری، لحیمکاری و انتقال جریان الکتریکی در مدارهای صنعتی و الکترونیکی بهشمار میرود. این سیمها معمولاً از فلزات رسانای متنوعی همچون مس، نیکل، فولاد ضدزنگ، آلومینیوم و تنگستن ساخته میشوند که هر یک بسته به کاربرد خاص خود، دارای مقاومت الکتریکی و خواص مکانیکی متفاوتی هستند. سیمهای الکترودی که در فرآیندهای جوشکاری به کار میروند، نقش حیاتی در ایجاد اتصالهای مستحکم و بادوام بین قطعات فلزی دارند. این سیمها عمدتاً در روشهایی نظیر جوشکاری قوس الکتریکی، TIG، MIG و جوش زیرپودری استفاده شده و میتوانند با پوشش محافظ یا بهصورت بدون پوشش عرضه شوند. یکی از ویژگیهای برجسته سیم فلزی الکترود، وجود پوشش فلاکس یا مواد محافظ سطحی است که عملکرد کلی جوشکاری را بهبود میبخشد. برخی از این سیمها دارای پوششهایی مانند روکش سلولزی، روتیلی، قلیایی یا اکسیدی هستند که به افزایش پایداری قوس الکتریکی، کاهش پراکندگی مواد جوش و بهبود نفوذ جوش به قطعه کمک میکنند. افزون بر این، ترکیبات آلیاژی موجود در ساختار سیم میتوانند ویژگیهایی نظیر استحکام، مقاومت در برابر خوردگی و انعطافپذیری جوش را ارتقاء دهند. انتخاب صحیح سیم الکترود بر اساس نوع فلز پایه و شرایط کاری بهطور مستقیم بر کیفیت و ماندگاری اتصال تأثیر میگذارد. در صنایع مختلف، سیم فلزی الکترود به اشکال گوناگونی نظیر مفتول، قرقره و شاخهای عرضه میشود. این سیمها با ضخامتهای متنوع تولید شده و بسته به نوع فرآیند جوشکاری، میتوانند به شکل سیم توپر یا توپودری (Flux-Cored Wire) باشند. سیمهای توپودری که دارای هستهای از مواد کمکی بهصورت پودر هستند، نیاز به گاز محافظ خارجی را کاهش داده و بیشتر در جوشکاریهای پرسرعت یا محیطهای پرتلاطم مورد استفاده قرار میگیرند. بهطور کلی، انتخاب دقیق و متناسب سیم فلزی الکترود با توجه به فلز پایه، شرایط فرآیند جوشکاری و استانداردهای صنعتی، تأثیری کلیدی در ارتقای کیفیت و استحکام اتصالات جوشی خواهد داشت.

ترکیب سیم

ترکیب سیم الکترود از دو بخش اصلی تشکیل شده است: هادی فلزی پایه و در برخی موارد یک پوشش یا هسته کمکی، که هرکدام نقشی کلیدی در بهبود عملکرد فرآیند جوشکاری ایفا میکنند. جنس فلز پایه این سیمها بر اساس نوع کاربرد متفاوت است. برای مثال، در الکترودهای فولادی کمکربن، مقدار کمی کربن، منگنز و سیلیکون به کار میرود که باعث افزایش استحکام و چقرمگی جوش میشود. در الکترودهای مورد استفاده برای جوشکاری استنلس استیل، ترکیباتی همچون نیکل، کروم و مولیبدن وجود دارد که به مقاومت در برابر خوردگی و دماهای بالا کمک میکند. همچنین، در جوشکاری آلومینیوم از آلیاژهایی مثل آلومینیوم-منیزیم یا آلومینیوم-سیلیکون استفاده میشود که ویژگیهایی نظیر رسانایی حرارتی بالا و ایجاد جوشی تمیز را فراهم میکنند. برخی سیمهای الکترود دارای پوشش محافظی به نام فلاکس هستند که عملکرد جوش را بهبود میبخشند. این پوششها ممکن است شامل موادی مانند اکسید تیتانیوم، سلولز، فلورید کلسیم و کربناتهای قلیایی باشند که هرکدام کاربرد خاص خود را دارند. برای مثال، پوششهای قلیایی اغلب در جوشکاری فولادهای پرکربن استفاده میشوند و احتمال ترکخوردگی جوش را کاهش میدهند. از سویی دیگر، پوششهای روتیلی حاوی اکسید تیتانیوم مزایایی مانند ایجاد قوس پایدار و کاهش پاشش جوش را ارائه میدهند. ترکیبات موجود در سیم الکترود نه تنها کیفیت جوش را ارتقا میدهند بلکه موجب افزایش پایداری و کاهش آلودگیهای سطحی نیز میشوند. نوع دیگری از سیمهای الکترود که با نام سیمهای توپودری شناخته میشوند، بهجای داشتن پوشش خارجی، دارای هستهای داخلی از مواد پودری مانند پودر آهن، پودر کربن و دیگر مواد گدازآور هستند. این طراحی، نفوذ جوش را افزایش داده، نیاز به استفاده از گاز محافظ را کاهش میدهد و استحکام جوش را در شرایط دشوار بهبود میبخشد. سیمهای توپودری معمولاً در جوشکاریهای صنعتی سنگین، از جمله ساخت سازههای فولادی، صنایع کشتیسازی و خطوط لوله نفت و گاز کاربرد دارند. انتخاب ترکیب مناسب سیم الکترود بر اساس نوع فلز پایه، شرایط محیطی کاری و استانداردهای جوشکاری صورت میگیرد.

تولید الکترود

فرآیند تولید سیم الکترود با گزینش مواد اولیه باکیفیت آغاز میشود. در این مرحله، شمشهای فلزی از جنس فولاد، آلومینیوم یا استنلس استیل به خط تولید وارد شده و تحت فرآیند نورد گرم قرار میگیرند. طی این فرآیند، شمشها در دمای بالا با فشار غلتکها به مفتولهایی با قطر بزرگ تبدیل میشوند. پس از آن، مفتولها وارد مرحله کشش سرد شده و قطر آنها به تدریج کاهش مییابد تا به اندازه استاندارد مورد نظر برسند. برای افزایش انعطافپذیری و جلوگیری از شکست، این سیمها تحت عملیات حرارتی بازپخت (آنیلینگ) قرار میگیرند تا ساختار فیزیکی آنها بهبود پیدا کند. در گام بعدی، سیمهای تولیدشده جهت پوششدهی یا اعمال روکش فلاکس آماده میشوند. در صورت تولید سیمهای توپودری (Flux-Cored)، پودرهای جوشکاری مخصوص درون سیم تزریق شده و سپس سیمها جوش داده میشوند تا ساختاری یکپارچه ایجاد شود. برای الکترودهای روکشدار، سیمها به فرآیندهای مکانیکی یا حمامهای شیمیایی برده میشوند تا یک لایه یکنواخت و مقاوم از فلاکس بر سطح آنها شکل گیرد. این پوشش نهتنها از سیم در برابر خوردگی محافظت میکند بلکه عملکرد جوشکاری را نیز بهبود میبخشد. پس از تکمیل مراحل تولید، سیمهای الکترود تحت آزمونهای کنترل کیفیت قرار میگیرند. این آزمونها شامل ارزیابی ترکیب شیمیایی، تستهای کشش و خمشدگی، و بررسی عملکرد قوس الکتریکی هستند تا اطمینان حاصل شود که محصول نهایی مطابق با استانداردهای صنعتی است. در نهایت، سیمها به شکل قرقره، شاخههای مستقیم یا کلاف بستهبندی شده و برای عرضه به بازار آماده میشوند. کیفیت نهایی سیم الکترود تابع دقت در فرایند تولید، استفاده از مواد اولیه استاندارد و رعایت الزامات کیفی در تمام مراحل تولید است.

کاربرد

سیم الکترود در جوشکاری قوس الکتریکی یکی از ابزارهای کلیدی برای ایجاد اتصالات مستحکم میان قطعات فلزی به شمار میرود. این نوع سیم در فرآیندهایی نظیر جوشکاری MIG گاز بیاثر فلزTIG گاز بیاثر تنگستن) و جوشکاری زیرپودری بهکار گرفته میشود و بسته به جنس فلز پایه، دارای ترکیبات و روکشهای متنوعی است. در صنایع ساختمانی و پروژههای مرتبط با سازههای فلزی، از سیم الکترود برای جوشکاری اسکلتهای فلزی، پلها، سولهها و برجها استفاده میشود. انتخاب صحیح این سیمها نهتنها استحکام اتصال را تضمین میکند، بلکه هزینههای تعمیرات را کاهش داده و عمر سازهها را افزایش میدهد. در صنایع خودروسازی، کشتیسازی و هوافضا نیز سیمهای الکترود مخصوص برای جوشکاری قطعات حساس بهکار میروند. با توجه به نیاز این صنایع به دقت و مقاومت مکانیکی بالا، از الکترودهایی مانند استنلس استیل، آلومینیومی و نیکل-کروم بهره گرفته میشود. سیمهای جوشکاری مورد استفاده در ساخت بدنه خودروها، شاسی کشتیها و قطعات هواپیما باید توانایی تحمل تنشهای شدید و مقاومت در برابر خوردگی را داشته باشند. بهعنوان نمونه، در جوشکاری قطعات آلومینیومی خودروها معمولاً از سیمهای آلومینیوم-منیزیم استفاده میشود که هم وزن سبکی دارند و هم مقاومت چشمگیری ارائه میدهند. یکی دیگر از کاربردهای حیاتی سیم الکترود در صنایع نفت، گاز و پتروشیمی دیده میشود. در این حوزه، خطوط لوله، مخازن ذخیرهسازی و تجهیزات پالایشگاهی نیازمند جوشهایی هستند که بتوانند شرایط فشار و دمای بالا را تحمل کنند. برای این منظور، از سیمهای حاوی آلیاژهای نیکل، مولیبدن و کروم استفاده میشود که مقاومت بالایی در برابر حرارت و خوردگی دارند. همچنین، در ساخت و تعمیر تأسیسات دریایی و سکوهای نفتی که بهطور مداوم در معرض آب شور و شرایط سخت محیطی قرار دارند، از سیمهای ضدزنگ یا توپودری (Flux-Cored) استفاده میشود که جوشهایی قوی و بادوام ارائه میدهند.

مزایا و معایب

سیم الکترود به علت برخورداری از مزایای متعدد، به یکی از رایجترین ابزارها در حوزه جوشکاری تبدیل شده است. از جمله مهمترین ویژگیهای مثبت آن میتوان به سهولت استفاده و انعطافپذیری در طیف گستردهای از فرآیندهای جوشکاری اشاره کرد. بسته به نوع سیم الکترود و فرآیند موردنظر، میتوان از این ابزار در روشهایی مانند جوشکاری قوس الکتریکی دستی (SMAW)، جوشکاری MIG، TIG و زیرپودری بهره برد. سیمهای الکترود به شکل توپر یا توپودری عرضه میشوند، که این تنوع امکان اجرای فرآیند جوشکاری در شرایط مختلف را فراهم میسازد؛ حتی در محیطهای باز یا مکانهایی با وجود آلودگیهای گازی. علاوه بر این، سیمهای روکشدار حاوی ترکیبات حفاظتی هستند که پایداری قوس الکتریکی را تضمین کرده و اکسیداسیون فلز جوش را به حداقل میرسانند. با وجود این مزایا، سیم الکترود معایبی نیز دارد که هنگام انتخاب و استفاده باید مورد توجه قرار گیرند. یکی از نقاط ضعف اصلی برخی سیمهای الکترود، تولید پاشش و سرباره زیاد در حین جوشکاری است که ممکن است نیاز به تمیزکاری اضافی پس از اتمام کار را افزایش دهد. همچنین برخی نوعهای سیم الکترود به گاز محافظ خارجی نیاز دارند، که این موضوع کار با آنها را در محیطهای باز و بادگیر دشوار میکند. در مورد سیمهای توپودری، در صورتی که تنظیمات جوشکاری به دقت انجام نشود، احتمال بروز تخلخل و نقصهایی در محل جوش وجود دارد که میتواند کیفیت و استحکام اتصال را تحت تأثیر قرار دهد. یکی دیگر از موارد قابل توجه، وابستگی سیم الکترود به جنس و ضخامت فلز پایه است. برخی از سیمها تنها برای جوشکاری مواد خاصی همچون فولاد کربنی، استنلس استیل یا آلومینیوم مناسب هستند. استفاده از سیم نامتناسب ممکن است منجر به عیوب متالورژیکی نظیر ترکخوردگی یا نفوذ ناکافی جوش گردد. افزون بر این، سیمهای دارای ترکیبات خاص مانند آلیاژهای نیکل و کروم اغلب هزینه بالاتری نسبت به انواع استاندارد دارند؛ مسئلهای که میتواند در پروژههای بزرگ صنعتی موجب افزایش هزینههای کلی شود. با این حال، انتخاب دقیق نوع سیم الکترود با در نظر گرفتن شرایط کاری، فلز پایه و فرآیند جوشکاری نه تنها معایب احتمالی را کاهش میدهد، بلکه باعث بهبود کیفیت و دوام جوش نیز خواهد شد.

قیمت الکترود

قیمت سیم الکترود تحت تأثیر عوامل متعددی قرار دارد که هر یک به نوعی بر هزینه نهایی محصول اثر میگذارند. مهمترین عامل، جنس و ترکیب مواد اولیه است. سیمهای الکترودی از جنس فولاد کربنی معمولی معمولاً ارزانتر از سیمهایی هستند که دارای آلیاژهایی نظیر نیکل، کروم، مولیبدن یا استنلس استیلاند. همچنین، سیمهای الکترود طراحیشده برای جوشکاری آلومینیوم یا مس، به دلیل فرآیندهای پیچیدهتر تولیدشان، قیمت بیشتری دارند. کیفیت مواد اولیه، سطح خلوص و نسبت عناصر آلیاژی بهطور مستقیم بر قیمت نهایی تأثیر میگذارند. عامل دیگر، فناوری ساخت و فرآیند تولید است. برای مثال، سیمهای الکترود توپر که تولید سادهتری دارند، نسبت به سیمهای توپودری با هستهای از پودرهای گدازآور ارزانتر هستند، زیرا ساخت نوع دوم به دلیل جزئیات بیشتر و مراحل پیچیدهتر، هزینهبرتر است. همچنین، پوششدهی الکترودهایی مانند قلیایی، روتیلی یا سلولزی نیز نقش مهمی در تعیین قیمت دارد؛ چراکه ترکیبات خاص پوششی منجر به افزایش هزینههای تولید میشوند. علاوه بر این، شرایط بازار، عرضه و تقاضا، و نرخ ارز نیز از عوامل کلیدی در قیمتگذاری محسوب میشوند. از آنجا که مواد اولیه سیمهای الکترود مانند فولاد، نیکل و کروم به بازارهای جهانی وابستهاند، تغییرات قیمت این فلزات اثر مستقیمی روی قیمت محصول خواهد داشت. برند سازنده و رعایت استانداردهای مختلف نیز اهمیت زیادی دارند؛ محصولات شرکتهای معتبر که گواهینامههایی نظیر AWS، ISO یا DIN را دریافت کردهاند، معمولاً گرانتر اما باکیفیتتر هستند. در نهایت، هزینههای حملونقل، گمرک و مالیات نیز از دیگر عوامل تأثیرگذار بر قیمت سیم الکترود در بازار داخلی به شمار میآیند.

عرضه الکترود

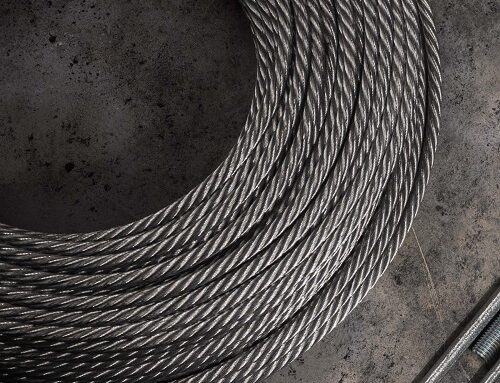

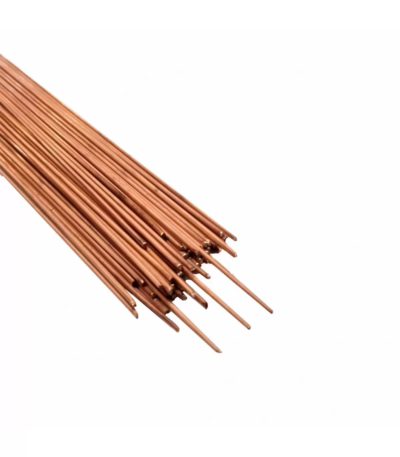

سیمهای الکترود با توجه به نوع، کاربرد و فرآیند جوشکاری در اشکال و بستهبندیهای متنوعی ارائه میشوند تا نیازهای مختلف کاربران در صنایع گوناگون را برآورده کنند. یکی از رایجترین شکلهای عرضه، به صورت شاخهای است که عمدتاً برای الکترودهای روکشدار در جوشکاری دستی قوس الکتریکی (SMAW) مورد استفاده قرار میگیرد. این نوع الکترودها معمولاً در بستهبندیهای کارتنی یا پلاستیکی عرضه شده و در اندازههای استاندارد با قطرهای ۲.۵، ۳.۲ یا ۴ میلیمتر و طول ۳۰۰ تا ۴۵۰ میلیمتر تولید میشوند. طراحی این بستهبندیها به گونهای است که از نفوذ رطوبت و آلودگی جلوگیری کرده و کیفیت الکترودها را حفظ میکند. نوع دیگری از سیمهای الکترود به صورت قرقرهای عرضه میشود که در فرآیندهای جوشکاری MIG و جوشکاری زیرپودری کاربرد دارد. به دلیل مصرف ممتد و نیاز به طول زیاد، این سیمها روی قرقرههای فلزی یا پلاستیکی پیچیده میشوند و معمولاً در وزنهای ۵، ۱۵ و ۲۰ کیلوگرم عرضه میگردند. این نوع بستهبندی مزایای بسیاری دارد، از جمله امکان تغذیه پیوسته سیم در دستگاه جوشکاری بدون وقفه. همچنین سیمهای الکترود توپودری نیز غالباً به همین صورت عرضه میشوند، اما برخی از آنها همراه با محفظههای ضد رطوبت یا وکیومشده ارائه میشوند تا از تغییرات شیمیایی مواد پودری داخل سیم جلوگیری شود. برای کاربردهای سنگین صنعتی، سیمهای الکترود به شکل کلافی نیز تولید و عرضه میشوند که معمولاً در پروژههایی نظیر جوشکاری خطوط لوله، مخازن بزرگ و سازههای فلزی عظیم مورد استفاده قرار میگیرند. این نوع سیمها در وزنهایی به اندازه ۲۵ تا ۵۰۰ کیلوگرم بستهبندی شده و به طور مستقیم به دستگاههای جوشکاری متصل میشوند. برخی تولیدکنندگان نیز برای مواجهه با شرایط محیطی سخت، بستهبندیهایی مقاوم در برابر رطوبت ارائه میدهند که ضمن افزایش عمر مفید سیمها، کیفیت جوشکاری را بهبود میبخشد. انتخاب نوع بستهبندی و عرضهی سیم الکترود بر اساس فرآیند جوشکاری، میزان مصرف و شرایط محیطی صورت میگیرد و هر فرم بستهبندی برای کاربردهای مشخصی بهینهسازی شده است.

طول عمر

طول عمر سیم الکترود به عوامل مختلفی وابسته است که از جمله آنها میتوان به نوع سیم، شرایط نگهداری، محیط استفاده و فرآیند جوشکاری اشاره کرد. به طور کلی، سیم الکترود عمر بینهایتی ندارد، زیرا استفاده مداوم در فرآیند جوشکاری منجر به کاهش کیفیت و کارایی آن میشود. در مورد سیمهای روکشدار (Stick Electrodes)، مدت زمان عملکرد به کیفیت پوشش و نحوه نگهداری بستگی دارد. زمانی که این سیمها در محیطهای مرطوب یا دارای رطوبت بالا قرار بگیرند، پوشش آنها رطوبت را جذب کرده و کارایی جوشکاری کاهش مییابد. بنابراین، نگهداری اصولی مانند حفظ سیمها در محیطی خشک و بدون رطوبت میتواند به طور چشمگیری طول عمر آنها را افزایش دهد. در ارتباط با سیمهای توپودری (Flux-Cored Wires)، که دارای هسته پودری در داخل خود هستند، نگهداری صحیح اهمیت بیشتری پیدا میکند. برای جلوگیری از تاثیرات منفی رطوبت و دما بر کیفیت پودر داخلی، این سیمها باید در محفظههای ضد رطوبت یا بستهبندیهای مناسب نگهداری شوند. شرایط نگهداری نامناسب میتواند باعث از بین رفتن خواص هسته پودری شده و مشکلاتی نظیر پاشش زیاد، ترکخوردگی یا نفوذ ضعیف در عملیات جوشکاری ایجاد کند. بدین ترتیب، کنترل میزان رطوبت و دمای محیط نقش مهمی در افزایش طول عمر و بهبود کارایی جوشکاری این نوع سیمها ایفا میکند. علاوه بر شرایط نگهداری، نحوه استفاده و فرآیند جوشکاری نیز تأثیر زیادی بر طول عمر مفید سیم الکترود دارد. اگر از این سیمها به صورت اصولی و مطابق با دستورالعملها استفاده شود، معمولاً میتوان تعداد مشخصی جوشکاری با آنها انجام داد و پس از آن نیاز به تعویض پیدا میکنند. عواملی همچون تنشهای مکانیکی، شدت حرارت و مدت زمان جوشکاری میتوانند نرخ فرسایش سیم را افزایش دهند. هرچه فشار و شدت جریان الکتریکی بیشتر باشد، عمر مصرفی سیم کاهش مییابد. همچنین کیفیت تولید سیم الکترود از اهمیت بالایی برخوردار است؛ برندهای معتبر با رعایت استانداردهای بینالمللی معمولاً دوام بیشتری نسبت به محصولات برندهای ناشناخته ارائه میدهند.

خرید الکترود

در این مقاله تلاش شده است تا تمامی جنبههای مرتبط با درک بهتر سیم الکترود را مورد بررسی قرار دهد. در پایان، باید اشاره کرد که خرید سیم الکترود با توجه به تمامی این نکات ممکن است برای مشتریان فرآیندی پیچیده و تا حدودی گیج کننده باشد. در همین راستا، آهن نت با ارائه خدمات مشاوره تخصصی به خریداران کمک میکند تا نیازهای خود را به طور دقیق تر شناسایی کرده و ملزومات پروژه را با سهولت بیشتری تأمین کنند. برای دریافت اطلاعات بیشتر و اطلاع از به روزترین قیمتها، میتوانید با کارشناسان ما در ارتباط باشید و تجربه ای مطمئن و آسان از خرید داشته باشید. همچنین لازم به ذکر است که آهن نت خدمات اعتباری ویژهای نیز به مشتریان ارائه میدهد؛ برای اطلاع از شرایط این خدمات، کافی است با ما تماس بگیرید.