پلیت چیست؟ انواع پلیت و کاربردهای آن

در این مقاله به پلیت چیست؟ انواع پلیت و کاربردهای آن پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

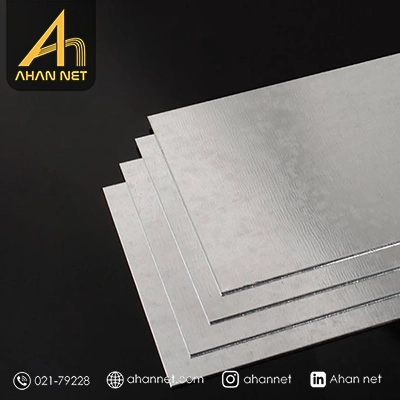

پلیت یکی از مقاطع فولادی مهم در ساختمان سازی و بویژه صنعت است. پلیت یا صفحه فلزی، یک قطعه فلزی تخت و معمولاً مستطیل شکل است که ضخامت بیش از ۳ میلی متر دارد. معمولاً پیلت ها از ورق سیاه ساخته می شوند که برای استفاده آسان تر در صنایع مختلف می بایست سطح آن صاف و یکدست بوده و قابلیت شکل پذیری، خم پذیری و اعمال اشکال مختلف را داشته باشد. معمولا پلیت ها را از جنس فولاد ضدزنگ، فولاد نورد سرد، برنج، قلع، آلومینیوم یا مس می سازند. برای مشاهده قیمت ورق سیاه کلیک کنید.

پلیت

انواع پلیت

پلیت ها در انواع مختلفی وجود دارد که هر یک برای کاربری های خاصی ساخته شده اند و انواع پلیت فلزی عبارتند از:

دیازو: پلیت دیازو یکی از انواع پلیت های حساس به نور است که در فرآیند چاپ افست و لیتوگرافی کاربرد دارد. این پلیت از یک لایه آلومینیومی پوشیده شده با ترکیبات دیازو ساخته می شود که در برابر نور UV حساس هستند. هنگام نوردهی، نواحی ای که در معرض نور قرار می گیرند سخت می شوند و تصویر مورد نظر را تشکیل می دهند، در حالی که بخش های دیگر با شست وشو پاک می شوند. پلیت دیازو به دلیل قیمت مناسب، کاربری ساده و دوام قابل قبول، معمولاً برای چاپ های تیراژ متوسط استفاده می شود. این نوع پلیت در مقایسه با پلیت های حرارتی و دیجیتال، تکنولوژی قدیمی تری دارد، اما همچنان در بسیاری از چاپخانه ها به کار می رود.

فتوپلیمر: پلیت فتوپلیمر نوعی پلیت حساس به نور است که در فرآیندهای چاپ، به ویژه چاپ کلیشه ای (فلکسوگرافی)، کاربرد گسترده دارد. این پلیت از موادی تشکیل شده که در برابر نور ماوراء بنفش (UV) واکنش نشان می دهند و پس از نوردهی، نواحی تصویر سفت و غیرقابل حل شده، در حالی که قسمت های دیگر با شست وشو حذف می شوند. پلیت های فتوپلیمر به دلیل دقت بالا، وضوح تصویر مناسب و قابلیت چاپ بر روی سطوح غیرمسطح مانند پلاستیک، مقوا، و فویل، در صنایع بسته بندی، برچسب سازی و چاپ های صنعتی بسیار پرکاربرد هستند. همچنین به دلیل انعطاف پذیری بالا، می توان از آن ها در چاپ های روتاری و با کیفیت بالا استفاده کرد.

هالید نقره: هالید نقره ترکیبی شیمیایی است که از واکنش نقره با هالوژن ها (مانند کلر، برم یا ید) تشکیل می شود و به صورت جامدات بلوری با رنگ های مختلف وجود دارد. مهم ترین ویژگی هالید نقره حساسیت بسیار بالای آن به نور است، به طوری که در معرض نور دچار واکنش های شیمیایی شده و تجزیه می شود. این خاصیت باعث شده هالید نقره به عنوان ماده اصلی در فیلم های عکاسی و چاپ های سنتی مورد استفاده قرار بگیرد، جایی که نوردهی باعث ایجاد تصویر روی فیلم می شود. به دلیل حساسیت به نور و قابلیت تبدیل به نقره فلزی در فرآیند ظهور، هالید نقره نقش کلیدی در فنون تصویربرداری و چاپ دارد.

پلی استر: پلی استر یکی از مهم ترین و پرکاربردترین انواع پلیمرها است که از واکنش های شیمیایی بین اسیدهای دی کربوکسیلیک و الکل ها تولید می شود. این ماده به دلیل مقاومت بالا در برابر کشش، سایش و حرارت، سبکی و قابلیت شکل پذیری، در صنایع مختلفی مانند نساجی، بسته بندی، ساخت قطعات پلاستیکی و فیلم های عکاسی کاربرد فراوان دارد. پلی استرها معمولاً به صورت الیاف یا فیلم های نازک تولید می شوند و در تولید لباس ها، پرده ها، بطری های پلاستیکی و قطعات صنعتی استفاده می شوند. همچنین پلی استر به دلیل مقاومت شیمیایی خوب و قابلیت بازیافت، یکی از گزینه های محبوب در تولید محصولات سازگار با محیط زیست است.

تین پلیت: تین پلیت به ورق های فلزی بسیار نازکی گفته می شود که معمولاً ضخامت آن ها کمتر از چند میلی متر است و در صنایع مختلف برای کاربردهایی که نیاز به وزن کم و انعطاف پذیری بالا دارند، استفاده می شود. این پلیت ها معمولاً از جنس فولاد، آلومینیوم یا دیگر آلیاژهای فلزی تولید می شوند و به دلیل ضخامت کم، قابلیت شکل دهی آسان و انتقال حرارت و الکتریسیته خوبی دارند. تین پلیت ها در ساخت قطعات حساس الکترونیکی، بدنه خودرو، تجهیزات پزشکی و صنایع هوافضا کاربرد گسترده ای دارند و به دلیل وزن پایین، موجب کاهش مصرف سوخت و افزایش کارایی در محصولات نهایی می شوند.

فرایند تولید پلیت

فرآیند تولید پلیت در صنایع فولاد یکی از مراحل پیچیده و دقیق در تبدیل اسلب فولادی به ورق های فلزی با ضخامت و ابعاد مشخص است. این فرآیند، مشابه تولید ورق آهن، با آماده سازی اسلب های فولادی آغاز می شود. اسلب ها به عنوان ماده اولیه، از فولاد ساخته می شوند و ابعاد و ضخامت آنها بر اساس نوع محصول نهایی تعیین می شود.

در این مرحله، اسلب ها به صورت قطعات بزرگ و مستطیل شکل تهیه می شوند و به خطوط تولید منتقل می شوند. انتخاب ابعاد اولیه اسلب و ترکیب شیمیایی فولاد بر اساس نیاز مشتری و کاربرد نهایی انجام می گیرد، چرا که خواص مکانیکی و کیفیت نهایی به نوع فولاد اولیه و فرآیندهای بعدی بستگی دارد.

پس از آماده سازی اسلب، این قطعات وارد مرحله نورد گرم می شوند که از مهم ترین مراحل تولید است. در این مرحله، اسلب ها تحت حرارت و فشار زیاد قرار می گیرند و از میان غلتک قوی عبور می کنند. هر بار عبور اسلب از میان غلتک ها ضخامت آن را کاهش داده و به تدریج به ضخامت نزدیک تر می کند.

معمولاً ۴ تا ۵ بار نورد برای رسیدن به ضخامت و خواص مکانیکی مورد نظر صورت می گیرد. این فرآیند حرارتی، ساختار فلز را تقویت کرده و به آن مقاومت و استحکام بالایی می بخشد. همچنین، نورد گرم سبب افزایش انعطاف پذیری پلیت می شود و آن را به گزینه ای ایده آل برای کاربردهای مختلف ساختمانی و صنعتی تبدیل می کند.

پس از نورد گرم، داغ به مرحله خنک سازی وارد می شوند. در این بخش، کنترل دقیق دما و سرعت خنک سازی بسیار حائز اهمیت است، زیرا خنک شدن یکنواخت و تدریجی پلیت ها از ترک خوردگی و ایجاد تنش های داخلی جلوگیری می کند. این فرآیند به استحکام بیشتر پلیت کمک می کند و خواص مکانیکی آن را بهبود می بخشد.

همچنین، خنک سازی کنترل شده، ساختار کریستالی را یکنواخت کرده و موجب می شود که محصول نهایی از کیفیت بالاتری برخوردار باشد. پس از خنک سازی بدلیل اکسیداسیون سطحی و وجود مواد اضافی که طی نورد به سطح فلز چسبیده، نیاز به تمیزکاری دارند.

در مرحله پایانی،برای تمیزکاری وارد حوضچه اسید می شوند تا اکسیدها و آلودگی سطحی از بین بروند. سپس با آب شستشو داده می شوند تا سطحی صاف و بدون ناخالصی داشته باشند. پس از تمیزکاری، پلیت ها به دقت مورد بازرسی قرار می گیرند تا یکنواختی، ابعاد و کیفیت آن ها بررسی شود. اگر محصول تولید شده با استانداردها و نیاز مشتری مطابقت داشته باشد، وارد مرحله برش می شود. در این بخش به ابعاد و اندازه دقیق و مورد نیاز مشتری برش داده می شوند و سپس بسته بندی شده و به مقصد نهایی ارسال می شوند. این مراحل دقیق و کنترل شده تضمین می کنند که با کیفیت بالا و خواص مکانیکی مطلوب تولید شوند.

فرایند تولید پلیت

کاربردهای پلیت

پلیت های فلزی کاربردهای گسترده و متنوعی در صنایع مختلف دارند که از مهم ترین آن ها می توان به موارد زیر اشاره کرد:

- صنعت ساختمان سازی: استفاده به عنوان ورق تقویتی، کف سازی، ساخت پل ها، ستون ها و اسکلت فلزی ساختمان ها.

- خودروسازی: در ساخت بدنه خودرو، شاسی، قطعات داخلی و قطعات مقاوم در برابر ضربه.

- کشتی سازی و صنایع دریایی: به دلیل مقاومت بالا در برابر فشار و خوردگی، برای ساخت بدنه کشتی ها و تجهیزات دریایی کاربرد دارد.

- ماشین آلات صنعتی: به عنوان قطعات بدنه و اسکلت ماشین آلات، دستگاه ها و تجهیزات صنعتی.

- صنایع نفت و گاز: در ساخت مخازن، لوله ها و تجهیزات مقاوم در برابر خوردگی و فشار بالا.

- صنایع هوافضا: در تولید قطعات سبک و مقاوم مانند بدنه هواپیما، قطعات موتور و تجهیزات پروازی.

- صنایع الکترونیک: استفاده در ساخت قطعات الکترونیکی و قاب های محافظ به دلیل رسانایی و قابلیت شکل پذیری.

- تجهیزات حمل و نقل: در تولید ریل های راه آهن، بدنه قطارها و وسایل نقلیه سنگین.

کاربرد پلیت

ویژگی های پلیت

پلیت فولادی به دلیل ضخامت بالایش از ویژگی های مکانیکی و فنی خاصی برخوردار است که آن را برای کاربردهای صنعتی و ساخت سازه های سنگین بسیار مناسب می کند. یکی از مهم ترین ویژگی های پلیت، استحکام و مقاومت مکانیکی بالای آن است که باعث می شود در برابر فشارهای زیاد، ضربه و بارهای سنگین مقاومت قابل توجهی داشته باشد. این ویژگی به خصوص در ساخت مخازن تحت فشار، پل ها و تجهیزات صنعتی بسیار حیاتی است.

علاوه بر استحکام، پلیت ها دارای قابلیت جوشکاری و شکل دهی مناسبی هستند که امکان ساخت قطعات پیچیده و متنوع را فراهم می کند. فرآیند تولید پلیت ها معمولاً با دقت بالا و تحت استانداردهای خاص انجام می شود تا علاوه بر حفظ خواص مکانیکی، امکان برش و جوشکاری آسان تر نیز فراهم شود. این ویژگی ها باعث می شود پلیت در صنایع مختلف با نیازهای متفاوت به راحتی استفاده شود.

یکی دیگر از ویژگی های مهم پلیت، مقاومت در برابر خوردگی و سایش است که با توجه به نوع فولاد و پوشش های محافظتی قابل بهبود است. برخی پلیت ها با استفاده از فولادهای آلیاژی یا پوشش های خاص، در محیط های خورنده مانند صنایع نفت و گاز یا در تماس با آب و هوا مقاوم تر می شوند. این مقاومت باعث افزایش طول عمر سازه ها و کاهش هزینه های نگهداری می شود.

در نهایت، پلیت ها به دلیل ابعاد بزرگ و وزن بالا، نیازمند حمل و نقل و انبارش ویژه هستند که باید در شرایط مناسب نگهداری شوند تا از زنگ زدگی و آسیب دیدگی جلوگیری شود. این ویژگی عملیاتی اهمیت زیادی در مدیریت پروژه های بزرگ صنعتی دارد و باید هنگام استفاده و سفارش پلیت ها به آن توجه ویژه ای شود تا کیفیت و کارایی محصول حفظ گردد.

در نهایت، پلیت ها از نظر ضخامت و ابعاد نیز انواع مختلفی دارند که بسته به نیاز پروژه انتخاب می شوند. پلیت های ضخیم تر برای ساخت سازه های سنگین و تحمل بارهای بالا مناسب هستند، در حالی که پلیت های با ضخامت کمتر برای قطعات دقیق تر و کاربردهای سبک تر به کار می روند. همچنین پلیت ها ممکن است به صورت شیت های تخت یا کلاف های بزرگ تولید شوند که هر کدام مزایا و کاربردهای خاص خود را در فرآیندهای تولید و ساخت دارند.

واحدهای اندازه گیری پلیت

واحد اندازه گیری ضخامت پلیت در بیشتر نقاط جهان، میلی متر (mm) است. در ایالات متحده آمریکا، ضخامت پلیت با واحد اندازه گیری اینچ (in) نیز اندازه گیری می شود. ضخامت پلیت ها معمولا در محدوده ۰.۳ میلی متر تا ۲۰ میلی متر متغیر است. پلیت های با ضخامت کمتر از ۰.۳ میلی متر را فویل می نامند. پلیت های با ضخامت بیشتر از ۲۰ میلی متر را ورق فولادی می نامند. در برخی موارد، ضخامت پلیت ها با واحد اندازه گیری دیگری نیز اندازه گیری می شود. به عنوان مثال، در صنعت چاپ، ضخامت پلیت های چاپی با واحد اندازه گیری سنتی بریتانیا (pt) اندازه گیری می شود.