خدمات سوراخ کاری پانچ کاری

در این مقاله به خدمات سوراخ کاری پانچ کاری پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

خدمات سوراخ کاری پانچ کاری

در عرصه پیشرفته صنعت و تولید، فرآیندهای برش و شکل دهی فلزات نقشی حیاتی در تعیین کیفیت و دقت نهایی محصولات ایفا می کنند. در این میان، سوراخکاری و پانچ کاری به عنوان دو تکنیک پرکاربرد و مهم، جایگاه ویژه ای در تولید انواع قطعات فلزی و صنعتی دارند. این فرآیندها علاوه بر افزایش بهره وری و کاهش هزینه های تولید، امکان تولید انبوه با دقت بالا را نیز فراهم می کنند. با توسعه فناوری، روش های سنتی سوراخکاری و پانچ کاری به تدریج جای خود را به دستگاه های پیشرفته ای نظیر CNC، پرس های هیدرولیکی و پانچ های ترکیبی داده اند که بهبود قابل توجهی در دقت، سرعت و کیفیت این فرآیندها ایجاد کرده اند. آشنایی عمیق با این تکنیک ها و کاربردهای آن ها برای متخصصان حوزه های مختلف صنعتی، مهندسی، طراحی و تولید ضروری و ارزشمند محسوب می شود. در این مقاله، با هدف افزایش آگاهی در حوزه صنعت، به بررسی جامع خدمات سوراخکاری و پانچ کاری پرداخته و روش ها، موارد کاربرد، مزایا، محدودیت ها و نکات کلیدی برای انتخاب بهترین روش در پروژه های مختلف صنعتی را مورد بحث قرار خواهیم داد. برای مشاهده خدمات سوراخ کاری و پانچ کاری کلیک کنید. در این مقاله به خدمات سوراخ کاری پانچ کاری پرداخته می شود.

تعریف سوراخکاری و پانچ کاری

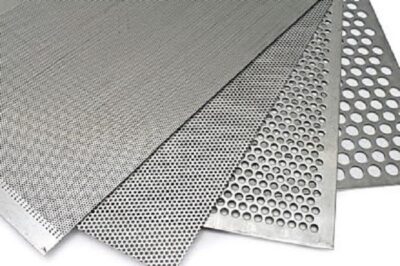

سوراخکاری و پانچ کاری از جمله فرآیندهای کلیدی در صنعت فلزکاری به شمار می روند که با وجود برخی شباهت های ظاهری، از نظر عملکرد، ابزارهای مورد استفاده و کاربردها، تفاوت های بنیادینی دارند. در سوراخکاری، با استفاده از ابزار چرخشی نظیر مته، سوراخ هایی روی سطوح مختلف ایجاد می شود. این فرآیند با ترکیبی از چرخش و اعمال فشار به قطعه انجام می گیرد و منجر به براده برداری و شکل گیری حفره یا سوراخ می گردد. سوراخکاری قابلیت اجرا روی مواد گوناگونی همچون فلز، چوب، پلاستیک و شیشه را دارد، ولی در صنایع فلزی اغلب برای ایجاد سوراخ هایی جهت نصب پیچ، پرچ، اتصال مکانیکی یا عبور کابل ها به کار می رود. دقت این فرآیند متاثر از عواملی چون کیفیت ابزار، نوع ماشین آلات (مانند دریل دستی، دریل ستونی یا CNC) و جنس ماده است. از مزایای آشکار سوراخکاری می توان به دقت مناسب، امکان کار روی مواد ضخیم تر و کنترل بهتر هنگام اجرای سوراخ های عمیق اشاره کرد. پانچ کاری اما فرآیندی متفاوت بوده و با استفاده از فشار بالا و ابزارهای ویژه ای مانند پانچ و قالب اجرا می شود تا سوراخ یا اشکالی مشخص در یک ورق فلزی ایجاد گردد. برخلاف سوراخکاری که با براده برداری همراه است، پانچ کاری به واسطه یک ضربه سریع بخشی از ورق را جدا می کند. این شیوه به علت سرعت بالا، دقت مناسب و توانایی تولید اشکال متنوع (از جمله سوراخ های گرد، مربع، بیضی یا شیار)، برای تولید انبوه بسیار کارآمد است. پانچ کاری عمدتاً بر روی ورق هایی با ضخامت پایین تا متوسط انجام می شود و کاربرد فراوانی در صنایعی مثل تابلو برق، سامانه های تهویه، قطعات خودرو و لوازم خانگی دارد. ابزارهای پانچ کاری شامل قالب (برای تعیین شکل نهایی) و پانچ (برای اعمال فشار) است و این فرآیند توسط دستگاه هایی با روش های دستی، مکانیکی، هیدرولیکی یا CNC انجام می شود. تفاوت اصلی این دو روش در نوع عملکرد آن ها نهفته است؛ سوراخکاری فرآیندی مبتنی بر حذف مواد بوده، در حالی که پانچ کاری نوعی برش سریع و مستقیم محسوب می گردد. همچنین، پانچ کاری برای تولیدات انبوه و اشکال متنوع بسیار مناسب است، در صورتی که سوراخکاری برای مواردی با نیاز به عمق یا مشخصات خاص ترجیح داده می شود. انتخاب میان این دو روش وابسته به عواملی چون نوع قطعه، جنس ماده، تیراژ تولید، شکل مورد نظر نهایی و تجهیزات موجود است.

خدمات سوراخ کاری پانچ کاری

انواع روش های سوراخکاری

انواع روش های سوراخکاری در صنعت بسته به نوع قطعه، میزان دقت، سرعت تولید و تجهیزات موجود، به دسته های گوناگونی تقسیم می شوند. هر روش کاربردها، مزایا و محدودیت های خاص خود را دارد. در ادامه به مهم ترین انواع این روش ها پرداخته می شود. یکی از ساده ترین و رایج ترین روش ها، استفاده از دریل دستی یا برقی است. این شیوه بیشتر در کارگاه های کوچک و برای امور سبک یا نیمه صنعتی کاربرد دارد. دریل های دستی معمولاً برای ایجاد سوراخ هایی با قطر و عمق محدود مناسب هستند و دقت آن ها نسبت به روش های ماشینی کمتر است. بااین حال، این ابزار برای تعمیرات سریع و کارهای سبک انتخاب مناسبی محسوب می شود. سوراخکاری با دستگاه های دریل ستونی یا رومیزی یکی دیگر از روش های رایج است که دقت بیشتری ارائه می دهد. این دستگاه ها عمدتاً برای سوراخکاری قطعات فلزی، چوبی یا پلاستیکی به کار می روند. در این روش، قطعه کار روی میز دستگاه محکم شده و مته با کنترل مناسب سرعت و فشار شروع به سوراخکاری می کند. این ویژگی ها باعث افزایش کیفیت و امکان تکرار عملیات با دقت بالا می شود. در صنایع پیشرفته تر، سوراخکاری با دستگاه های CNC مطرح است. این روش که با برنامه ریزی عددی و بدون نیاز به دخالت مستقیم اپراتور انجام می شود، امکان ایجاد سوراخ هایی با دقت بسیار بالا را فراهم می کند. همچنین، اجرای الگوهای پیچیده و تطابق کامل با طراحی، آن را به گزینه ای ایده آل برای تولید انبوه قطعات پیچیده تبدیل کرده است. یکی دیگر از فناوری های مدرن، سوراخکاری با لیزر است که در آن از پرتو متمرکز لیزر برای ذوب یا تبخیر ماده استفاده می شود. این تکنیک به دلیل دقت فوق العاده اش در صنایعی مانند الکترونیک، پزشکی و ساخت قطعات بسیار ظریف کاربرد دارد. البته هزینه بالای تجهیزات آن و محدودیت در کار با مواد ضخیم تر از معایب این روش محسوب می شود. علاوه بر این، روش هایی مانند سوراخکاری با واترجت (جریان آب پرفشار همراه با مواد ساینده) و پلاسما نیز مورد استفاده قرار می گیرند. این تکنیک ها معمولاً زمانی به کار می روند که حرارت یا تماس مکانیکی مستقیم قابل قبول نباشد. در نهایت، انتخاب روش مناسب بر اساس معیارهایی مانند جنس و ضخامت قطعه، دقت مورد نیاز، حجم تولید و بودجه صورت می گیرد. هرچه نیاز به دقت، سرعت بالا و امکان تکرار بیشتر باشد، استفاده از تکنیک های پیشرفته تر مانند CNC یا لیزر ارجحیت پیدا می کند. برای مشاهده ورق سیاه کلیک کنید.

انواع پانچ کاری

پانچ کاری یکی از تکنیک های پرکاربرد در فرآیندهای شکل دهی و برش فلزات، به ویژه ورق های فلزی، است. بسته به نوع دستگاه، منبع انرژی و هدف مدنظر، این فرآیند به روش های مختلفی انجام می شود که هر کدام مزایا، معایب و ویژگی های منحصر به خود را دارند. در ادامه، رایج ترین روش های پانچ کاری به صورت کامل بررسی شده اند: یکی از ساده ترین روش ها، پانچ کاری دستی است. در این شیوه، کاربر به کمک نیروی دست یا اهرم، عملیات پانچ را بر روی ورق اعمال می کند. این روش معمولاً برای کارهای سبک، نمونه سازی یا تعمیرات کوچک مناسب است. پانچ کاری دستی از نظر سرعت محدود بوده و بیشتر برای تولیدات کم تیراژ یا سوراخ های محدود کاربرد دارد. هزینه پایین تجهیزات و استفاده آسان از مزایای اصلی آن است، هرچند که قدرت و دقت محدودی ارائه می دهد. در سطح بالاتر، پانچ کاری مکانیکی قرار دارد که انرژی لازم در آن توسط موتور و سیستم های مکانیکی تأمین می شود. این دستگاه با بهره گیری از چرخ دنده و میل لنگ، پانچ را با سرعت و قدرت بالا روی ورق اعمال می کند. پانچ مکانیکی برای تولیدات انبوه با الگوهای ساده و سوراخ های تکراری انتخاب مناسبی است. سرعت بالا و هزینه کمتر نسبت به روش های پیشرفته تر از مهم ترین مزایای این روش هستند. البته، کنترل فشار در این سیستم محدودتر بوده و برای طرح های پیچیده ایده آل نیست. پانچ کاری هیدرولیکی یکی دیگر از روش های پیشرفته است که از سیستم هیدرولیک برای تأمین فشار لازم استفاده می کند. این روش امکان کنترل دقیق نیرو، عمق و زمان پانچ را فراهم کرده و قدرت بیشتری نسبت به سیستم های مکانیکی ارائه می دهد. پانچ کاری هیدرولیکی برای ورق های ضخیم تر یا مواد سخت تر مانند فولاد ضدزنگ ایده آل بوده و قابلیت ایجاد طرح های پیچیده تر را دارد. هرچند قیمت بالاتر دستگاه ها و هزینه نگهداری بیشتر از جمله محدودیت های آن هستند. روش دیگری که دقت بالایی ارائه می دهد، پانچ کاری CNC است. در این روش، عملیات پانچ به کمک برنامه ریزی عددی و به صورت کاملاً خودکار انجام می گیرد. اپراتور یک برنامه مشخص وارد کرده و دستگاه بر اساس آن، فرآیند را روی ورق با دقت بالا اجرا می کند. این روش برای تولید انبوه قطعات پیچیده، کاهش خطای انسانی و صرفه جویی در زمان بسیار کارآمد است. علاوه بر سوراخ کاری، دستگاه های CNC قابلیت انجام عملیات دیگری مانند برش، خم کاری و حکاکی را نیز دارند. دقت بالا و انعطاف در طراحی الگوهای متنوع، از ویژگی های برجسته این روش هستند. پانچ کاری ترکیبی یا چندمنظوره نیز یکی دیگر از روش های پیشرفته در این حوزه است که برای کاربردهای خاص مورد استفاده قرار می گیرد. دستگاه هایی که با این روش کار می کنند علاوه بر پانچ کاری، قابلیت هایی چون برش لیزری، خم کاری، رزوه زنی یا حکاکی را نیز ارائه می دهند. این سیستم ها معمولاً در خطوط تولید پیشرفته برای قطعات پیچیده مانند تجهیزات صنعتی یا تابلوهای برق کاربرد دارند. در نهایت، انتخاب روش مناسب پانچ کاری بستگی به عواملی چون نوع و ضخامت ورق، تیراژ تولید، دقت مورد نیاز، پیچیدگی طرح و بودجه دارد. برای تولیدات ساده و کم تیراژ، پانچ دستی یا مکانیکی گزینه ای مقرون به صرفه محسوب می شود؛ اما برای پروژه های پیشرفته صنعتی یا تولید انبوه، روش هایی همچون CNC یا هیدرولیکی بهتر عمل می کنند.

خدمات سوراخ کاری پانچ کاری

مواد قابل استفاده از سوراخکاری و پانچکاری

مواد مورد استفاده در فرایند سوراخکاری و پانچ کاری شامل طیف متنوعی از متریال ها است که هر یک ویژگی ها و محدودیت های خاص خود را دارند. انتخاب ماده مناسب، بسته به نوع پروژه، ضخامت، خواص مکانیکی و روش اجرای عملیات انجام می شود. در صنایع فلزی، رایج ترین مواد برای این کاربردها شامل انواع فولادها (فولاد کربنی، فولاد ضد زنگ یا استنلس استیل)، آلومینیوم، مس، برنج و ورق های گالوانیزه هستند. فولاد کربنی به دلیل استحکام بالا و هزینه مناسب، بسیار پرکاربرد است، اما سختی بیشتر آن نسبت به آلومینیوم باعث می شود عملیات پانچ یا سوراخکاری نیازمند تجهیزات قوی تر و ابزارهای مقاوم تری باشد. فولاد ضد زنگ به دلیل مقاومت فوق العاده در برابر خوردگی و حرارت، در صنایع خاصی مانند پزشکی، غذایی و دریایی بسیار استفاده می شود؛ با این حال، سوراخکاری و پانچ کاری این نوع فولاد به دلیل سختی بالاتر نسبت به فولاد معمولی فرآیندی پیچیده تر و پرهزینه تر است. آلومینیوم با توجه به وزن کم، استحکام مناسب و قابلیت شکل پذیری بالا در صنایعی چون هوافضا، خودروسازی و الکترونیک محبوبیت زیادی دارد. عملیات پانچ کاری و سوراخکاری روی آلومینیوم معمولاً ساده تر بوده و ابزارآلات کمتری نیاز دارد. مس و برنج نیز به دلیل ویژگی های هدایت الکتریکی و حرارتی مطلوب، در صنایع برق و الکترونیک مورد استفاده قرار می گیرند. در این موارد، عملیات باید با دقت بالا و ابزار تخصصی صورت گیرد تا از آسیب دیدن سطوح جلوگیری شود. علاوه بر فلزات، برخی مواد غیر فلزی همچون پلاستیک ها، کامپوزیت ها و چوب نیز قابلیت سوراخکاری دارند، اما فرآیند پانچ کاری بیشتر برای ورق های فلزی مناسب است. البته در مواقع خاص، برای پانچ کاری پلاستیک یا ورق های نازک غیر فلزی از قالب ها و دستگاه های ویژه استفاده می شود. ضخامت قطعات نیز یکی از عوامل مهم در تعیین روش کار است. به طور کلی، پانچ کاری برای ورق های نازک تا متوسط بهتر عمل می کند؛ چراکه برای برش ورق های ضخیم تر نیاز به فشار بیشتری است که می تواند آسیب هایی به دستگاه یا قالب وارد کند. از سوی دیگر، سوراخکاری برای قطعات با ضخامت بالا گزینه مناسب تری محسوب می شود و برای ایجاد سوراخ های عمیق ایده آل است. در نهایت، انتخاب ماده اولیه باید با توجه به نیازهای فنی، الزامات اقتصادی و نوع کاربرد انجام شود تا هم کیفیت محصول حفظ شود و هم هزینه های تولید بهینه گردد. برای مشاهده ورق آجدار کلیک کنید.

کاربردهای سوراخکاری و پانچکاری

سوراخکاری و پانچ کاری از فرآیندهای اساسی و پرکاربرد در بسیاری از صنایع به شمار می روند، زیرا امکان ایجاد سوراخ ها، شیارها، اشکال هندسی و اتصالات مکانیکی را با دقت بالا روی انواع قطعات و ورق ها فراهم می کنند. در ادامه، مروری بر مهم ترین کاربردهای این فرآیندها در حوزه های مختلف ارائه می شود. در صنعت ساخت وساز، این فرآیندها برای تولید قطعاتی مانند تیرآهن، نبشی، صفحات اتصال، براکت ها، سازه های فلزی سبک و سنگین، سقف های کاذب و ساندویچ پنل ها استفاده می شوند. همچنین سوراخکاری برای نصب پیچ و مهره، سیستم های تهویه و عبور کابل های برق نیز بسیار رایج است. در بخش خودروسازی، پانچ کاری و سوراخکاری در تولید بدنه و شاسی خودرو، درها، داشبورد، کنسول ها، سیستم ترمز و اگزوز نقش مهمی دارند. پانچ کاری با قالب های مخصوص باعث برش دقیق و سریع ورق های فلزی به اشکال متنوع شده و سوراخکاری کمک می کند تا قطعات مکانیکی و الکترونیکی روی اجزا نصب شوند. در صنعت برق و الکترونیک، این فناوری برای ساخت تابلوهای برق، بدنه رک ها، جعبه های کنترل، هیت سینک ها، صفحات کلید و جعبه های توزیع ضروری است. همچنین سوراخکاری برای عبور سیم ها و کابل ها یا نصب قطعات الکتریکی کاربرد گسترده ای دارد. در حوزه سیستم های تهویه مطبوع و گرمایش-سرمایش، پانچ کاری در تولید دریچه ها، کانال های هوا، فیلترها و صفحات پانچ شده با الگوهای منظم استفاده می شود. این قطعات علاوه بر عملکرد فنی که بر عهده دارند، اغلب جنبه ظاهری و زیبایی نیز دارند و باید با دقت ساخته شوند. در صنایع لوازم خانگی، مانند تولید اجاق گاز، ماشین لباسشویی، یخچال، کولر و فر، سوراخکاری و پانچ کاری برای ساخت بدنه، قطعات نگهدارنده، سینی ها و شاسی استفاده می شوند. معمولاً این قطعات از ورق های گالوانیزه یا استنلس استیل ساخته شده و به دقت بالایی در تولید نیاز دارند. در حوزه دکوراسیون داخلی و تبلیغات نیز پانچ کاری برای تولید پنل های تزئینی فلزی، سقف های کاذب پانچ شده، تابلوهای نورپردازی، نماهای فلزی سوراخ دار و سازه های نمایشگاهی به کار می رود. در این موارد طراحی سوراخ ها ممکن است جنبه های هنری و معماری داشته باشد. صنایعی نظیر نفت و گاز، پتروشیمی، هوافضا، ریلی و کشتی سازی نیز از این فناوری برای تولید قطعات مقاوم تکنیکی مانند توری های فلزی، قطعات انتقال نیرو و سازه هایی با دقت بالا استفاده می کنند که نیازمند دوام و مقاومت مکانیکی بالایی هستند. به طور کلی، هر صنعتی که با تولید یا مونتاژ قطعات فلزی سروکار دارد به نوعی از فرآیندهای سوراخکاری یا پانچ کاری بهره مند می شود. این دو فرآیند کلیدی موجب تسریع تولید، ارتقای طراحی، کاهش خطا و بهبود کیفیت نهایی محصولات می شوند.

خدمات سوراخ کاری پانچ کاری

مزایا و محدودیت های از سوراخ کاری و پانچ کاری

سوراخکاری و پانچ کاری از فرآیندهای کلیدی در تولید قطعات صنعتی به شمار می آیند که هرکدام با مزایا و محدودیت های خاص خود در شرایط مختلف عملکرد متفاوتی ارائه می دهند. سوراخکاری عمدتاً برای ایجاد سوراخ های عمیق یا دقیق در موادی نظیر فلز، پلاستیک، چوب و حتی سرامیک مورد استفاده قرار می گیرد. یکی از مزایای برجسته این روش، توانایی ایجاد سوراخ در قطعات ضخیم یا غیرورقی است، امکانی که در پانچ کاری به سادگی امکان پذیر نیست. علاوه بر این، سوراخکاری انعطاف پذیری بالایی در ایجاد سوراخ هایی با قطر و عمق متنوع دارد، بدون آن که نیازی به ابزار یا قالب های اختصاصی باشد. در صورت استفاده از دستگاه های CNC، دقت بالا در موقعیت و قطر سوراخ ها تضمین می شود و این قابلیت وجود دارد که طرح های پیچیده با چندین نقطه به صورت هم زمان اجرا شوند. با این حال، سرعت کمتر نسبت به پانچ کاری، تولید براده و پلیسه اطراف سوراخ و نیاز به ابزار با مقاومت بالا در برابر سایش برای مواد سخت، از جمله محدودیت های این روش محسوب می شوند. همچنین، در بسیاری از موارد پس از اجرای سوراخکاری، نیاز به پرداخت نهایی یا تمیزکاری جهت صاف کردن لبه های سوراخ ها وجود دارد. از سوی دیگر، پانچ کاری بیشتر برای تولیدات انبوه قطعات از ورق های فلزی نازک تا ضخامت های متوسط کاربرد دارد. این فرآیند با استفاده از یک پانچ و قالب، در یک حرکت سریع، بخش هایی از ورق را برش داده یا شکل دهی می کند. مهم ترین مزیت پانچ کاری سرعت بالای آن و قابلیت تکرار دقیق برای ایجاد سوراخ هایی با اشکال متنوع مانند دایره، بیضی، مستطیل یا شیار است. بدین ترتیب، این روش نقش قابل توجهی در صنایعی نظیر تابلو برق، سیستم های تهویه، قطعه سازی خودرو، ساخت بدنه لوازم خانگی و تجهیزات دکوراتیو فلزی ایفا می کند. علاوه بر این، با بهره گیری از دستگاه های CNC پانچ، امکان انجام عملیات هم زمان مانند خم کاری، ایجاد رزوه، حکاکی یا پانچ در یک ایستگاه فراهم می شود که به طور چشمگیری بهره وری تولید را افزایش می دهد. با این حال، پانچ کاری نیز محدودیت هایی دارد؛ از جمله نیاز به قالب اختصاصی برای هر شکل یا اندازه که در پروژه های کم تیراژ از نظر اقتصادی توجیه پذیر نیست. همچنین فشار ناشی از پانچ ممکن است باعث تابیدگی یا خم شدن ورق شود، به ویژه اگر ضخامت ورق بسیار کم باشد. افزون بر این، اجرای پانچ کاری روی ورق های بسیار ضخیم یا فلزات سخت ممکن است نیازمند تجهیزات پیشرفته تر باشد یا اساساً امکان پذیر نشود. در نهایت، انتخاب بین این دو روش باید با توجه به نوع ماده اولیه، ضخامت قطعه، تیراژ تولید، سطح دقت مورد نیاز، شکل مطلوب و بودجه موجود انجام گیرد. گاهی اوقات، ترکیب این دو روش نتایج مطلوب تری ارائه می دهد؛ به عنوان مثال، ابتدا می توان یک قطعه را با پانچ کاری آماده کرد و سپس با استفاده از سوراخکاری، جزئیات دقیق تر را برای نصب قطعات تکمیل کرد. بنابراین، آگاهی دقیق از ظرفیت ها و محدودیت های هر روش برای تصمیم گیری صحیح و بهینه سازی فرآیند تولید بسیار حائز اهمیت است. برای مشاهده ورق روغنی کلیک کنید.

ملاحظات فنی و ایمنی در سوراخ کاری و پانچ کاری

در فرآیند ارائه خدمات سوراخکاری و پانچ کاری، رعایت دقیق ملاحظات فنی و ایمنی نقش بسزایی در حفظ کیفیت و جلوگیری از بروز مشکلات دارد. هرگونه غفلت در این عملیات می تواند به ابزار، دستگاه، قطعه کار یا حتی سلامت اپراتور آسیب برساند. این ملاحظات به چهار بخش اصلی تقسیم می شوند: آماده سازی تجهیزات، مشخصات فنی عملیات، ایمنی فردی و نگهداری ماشین آلات. در مرحله آماده سازی، انتخاب مناسب ابزار یا قالب با توجه به جنس، ضخامت و نوع قطعه اهمیت زیادی دارد. در سوراخکاری، انتخاب مته ای که زاویه، جنس و سرعت چرخش آن با متریال تطابق داشته باشد، ضروری است. برای مثال، مته های کاربیدی یا HSS برای فلزات سخت مناسب است. در پانچ کاری نیز، تنظیم و تراز دقیق قالب و پانچ الزامی است تا لبه های سوراخ بدون تاب خوردگی و نقص شکل گیرند. همچنین فشار دستگاه پانچ باید متناسب با مقاومت و ضخامت ورق تنظیم شود، زیرا تنظیم نامناسب می تواند منجر به شکست ابزار یا آسیب به قطعه شود. از منظر ایمنی، استفاده از تجهیزات حفاظت فردی نظیر دستکش مقاوم، عینک ایمنی برای محافظت از چشم در برابر براده ها و حتی محافظ شنوایی در محیط های کاری پر سر و صدا ضروری است. اپراتورها باید تسلط کافی بر نحوه کار با دستگاه و روش توقف سریع در شرایط اضطراری داشته باشند. برای دستگاه های CNC یا پانچ خودکار، بررسی مداوم عملکرد محافظ های ایمنی، سنسورهای تشخیص مانع و سیستم های توقف اضطراری اهمیت ویژه ای دارد. یکی دیگر از موارد حیاتی این است که قطعه قبل از شروع عملیات به طور صحیح ثابت و مهار شود. این کار نه تنها دقت عملیات را افزایش می دهد بلکه از بروز آسیب به ابزار و قطعه نیز جلوگیری می کند. بررسی سطح قطعه از نظر زنگ زدگی، آلودگی یا چربی نیز پیش از عملیات ضروری است، زیرا چنین مواردی می توانند باعث لغزش ابزار و ایجاد نقص در نتیجه کار شوند. نگهداری پیشگیرانه از ماشین آلات بخش اساسی این فرآیند است. تیز بودن ابزارها، روانکاری قطعات متحرک، تنظیم دوره ای سنبه و ماتریس در عملیات پانچ و اطمینان از سلامت سیستم های هیدرولیکی یا پنوماتیکی می توانند موجب کاهش خرابی و افزایش طول عمر ماشین آلات شوند. همچنین این اقدامات به بهبود کیفیت نهایی کار کمک قابل توجهی می کنند. در کنار همه این ها، دفع مناسب ضایعات ناشی از عملیات بخش مهمی از ملاحظات ایمنی محسوب می شود. جمع آوری صحیح براده های فلزی یا قطعات پانچ شده نه تنها امنیت محیط کار را تضمین می کند بلکه به کاهش آلودگی محیط زیست هم کمک می کند. در تمامی مراحل، رعایت دقیق دستورالعمل های فنی دستگاه ها و استانداردهای ایمنی صنعتی الزامی بوده و پایه گذار اجرای فرآیندی ایمن، دقیق و با کیفیت خواهد بود.

خدمات سوراخ کاری پانچ کاری

نتیجه گیری

با توجه به آنچه مطرح شد، سوراخکاری و پانچ کاری دو فرآیند کلیدی و مکمل در تولید قطعات فلزی و صنعتی به شمار می آیند که هر یک دارای ویژگی ها، مزایا و محدودیت های خاص خود هستند. انتخاب صحیح میان این دو روش، یا استفاده هوشمندانه از ترکیب آن ها، می تواند تأثیر مستقیمی بر کیفیت، سرعت و هزینه نهایی پروژه داشته باشد. سوراخکاری با دقت بالا، امکان ایجاد عمق های بیشتر و انعطاف پذیری در تنظیم قطر سوراخ ها، گزینه ای ایده آل است، در حالی که پانچ کاری به دلیل قابلیت تولید در تیراژ بالا، شکل دهی متنوع و سرعت عملکرد، در بسیاری از موارد برتری دارد. علاوه بر این، موفقیت در اجرای این فرآیندها تنها به انتخاب ابزار و تجهیزات مناسب محدود نمی شود، بلکه رعایت دقیق اصول فنی، نگهداری مستمر ماشین آلات و توجه کامل به نکات ایمنی نیز از عوامل تعیین کننده به شمار می رود. آگاهی کامل از جنس مواد اولیه، ضخامت ورق، اهداف تولید و شرایط عملیاتی، کمک شایانی به تصمیم گیری درست می کند و از هدررفت منابع، دوباره کاری های غیرضروری و بروز آسیب های احتمالی جلوگیری می نماید. در فضای رقابتی امروز، شرکت هایی که توانایی ارائه خدمات سوراخکاری و پانچ کاری را با دقت بالا، سرعت مناسب و کیفیت استاندارد دارند، بدون شک از مزایای قابل توجهی برخوردار خواهند بود. بنابراین، سرمایه گذاری در فناوری های پیشرفته، تقویت مهارت نیروی انسانی و بهینه سازی روندهای تولید، گامی اساسی برای ارتقای سطح کیفی محصولات و افزایش رضایت مشتریان محسوب می شود. در این مقاله به خدمات سوراخ کاری پانچ کاری پرداخته شد.