بررسی جامع سوراخ کاری و پانچ کاری مقاطع فولادی

سوراخ کاری و پانچ کاری به عنوان دو فرآیند کلیدی صنعتی، برای ایجاد حفرهها و برشهای دقیق روی ورقهای فولادی، پروفیلها و سایر قطعات فلزی در صنایع مختلف مورد استفاده قرار میگیرند. این روشها در صنایعی مانند ساختمانسازی، خودروسازی، تولید قطعات مکانیکی، صنایع نفت و گاز و تجهیزات صنعتی کاربرد گستردهای دارند. انتخاب روش مناسب برای اجرای این فرآیندها به عواملی مانند نوع فولاد، ضخامت آن، میزان دقت موردنیاز و حجم تولید بستگی دارد. بهرهگیری از این تکنیکها تأثیر مستقیمی بر تولید قطعاتی با دقت بالا و عملکرد بهینه دارد و در پروژههایی که نیاز به اتصالات پیچ و مهرهای، مونتاژ قطعات یا عبور لولهها و کابلها دارند، ضروری محسوب میشود.

اهمیت سوراخ کاری و پانچ کاری در صنایع مختلف در صنایع گوناگون، ایجاد برشها و حفرههای دقیق در قطعات فولادی نقش مهمی در تسهیل فرآیندهای بعدی ایفا میکند. این فرآیندها برای اهدافی همچون اتصال قطعات با پیچ و مهره، نصب پرچ، عبور لولهها یا سیمها و ساخت طرحهای خاص ضروریاند. برای مثال، در صنعت ساختمان برای اتصال بخشهای فلزی با پیچ و پرچ، نیاز به ایجاد سوراخهای دقیق است. همچنین در صنایعی مانند خودروسازی و الکترونیک، سوراخ کاری با دقت بالا برای نصب قطعات و عبور سیمها و لولهها حیاتی است. بنابراین، انتخاب صحیح روش سوراخ کاری و پانچ کاری بر کیفیت محصولات نهایی و کارایی آنها تأثیر مستقیم دارد. تفاوتهای سوراخ کاری و پانچ کاری با اینکه هر دو فرآیند برای ایجاد حفرهها در قطعات فولادی طراحی شدهاند، اما تفاوتهای اساسی میان آنها وجود دارد.

- سوراخ کاری : در این روش از متههای دوار یا دستگاههای دریل صنعتی برای ایجاد حفرههای دقیق استفاده میشود. سوراخ کاری معمولاً برای مواد با ضخامت بیشتر یا زمانی که دقت بالایی موردنیاز است، مناسبتر است. این فرآیند بهویژه زمانی که حفرههایی با اندازههای متنوع یا در موقعیتهای دقیق موردنیاز باشد، کاربرد پیدا میکند.

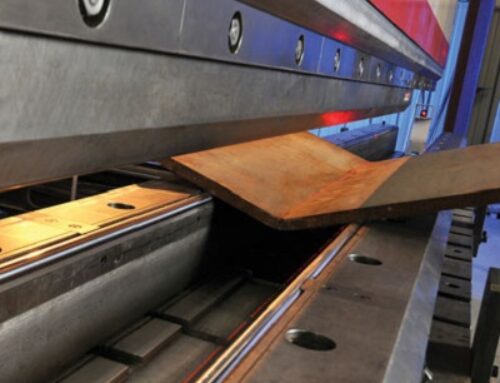

- پانچ کاری : در این روش از فشار مکانیکی یا هیدرولیکی یک سنبه (Punch) برای ایجاد سوراخ یا برش استفاده میشود. پانچ کاری گزینهای سریع و اقتصادی برای تولیدات با حجم بالا است، اما ممکن است نتواند دقت مشابه سوراخ کاری را در مواد سخت یا ضخیم فراهم کند. این روش بیشتر برای ورقهای نازک مناسب است.

انواع روشهای سوراخ کاری

- سوراخ کاری دستی (دریل کاری سنتی) این تکنیک ابتداییترین روش سوراخ کاری است که با کمک دریلهای دستی یا ستونی انجام میشود. اگرچه این فرآیند برای پروژههای کوچک یا مواقعی که دقت بالایی مورد نیاز نیست کاربرد دارد، اما از لحاظ سرعت و دقت نسبت به روشهای پیشرفته محدودیتهایی دارد. با استفاده از متههایی با ابعاد مختلف، حفرههای موردنظر در قطعه موردنظر ایجاد میشوند.

- سوراخ کاری CNC کنترل عددی کامپیوتری: این روش برای افزایش دقت و کاهش احتمال اشتباهات انسانی طراحی شده است. دستگاههای CNC سوراخها را با موقعیتیابی دقیق و اندازههای متغیر ایجاد کرده و زمان عملیات را کاهش میدهند. این تکنیک در تولید انبوه قطعات دقیق، بهویژه برای صنایعی همچون خودروسازی، هوافضا و ساخت تجهیزات صنعتی که نیازمند دقت بالاست، بسیار پرکاربرد است.

- سوراخ کاری لیزری در این روش از انرژی متمرکز لیزر برای برش ورقهای فولادی استفاده میشود. به دلیل دقت بالا و ایجاد سطوح کاملاً تمیز، سوراخ کاری لیزری گزینهای ایدهآل برای ایجاد حفره در مواد نازک یا قطعاتی است که نیاز به جزئیات ظریف دارد. همچنین میزان سایش ماده کاهش یافته و کمترین تغییر شکل ساختاری اتفاق میافتد. این فناوری مناسب پروژههایی است که نیازمند سوراخهایی با قطر بسیار کم هستند.

- سوراخ کاری واترجت در این روش، آب فوقالعاده پرفشار همراه با ذرات ساینده نظیر ماسه، برای ایجاد سوراخ در ورقهای فولادی بهره گرفته میشود. مزایای این فرآیند شامل برشهای دقیق و بدون تغییر در ساختار متالورژیکی فولاد است. به این دلیل، سوراخ کاری واترجت انتخابی ایدهآل برای ورقهای حساس و مواد خاص مانند فولادهای آلیاژی یا ورقهای نازک محسوب میشود.

انواع روشهای پانچ کاری

- پانچ مکانیک : این روش شامل استفاده از سنبهای است که با حرکت مکانیکی و فشار بالا، بر روی ورق فولادی تاثیر میگذارد و سوراخ یا برش مدنظر را ایجاد میکند. پانچ مکانیکی برای ورقهای نازکتر و تولیدات با حجم بالا مناسب است. مزایای اصلی آن، سرعت بالا و کارایی در تولید قطعات ساده و یکنواخت است

- پانچ هیدرولیکی : در این روش، نیروی هیدرولیکی اعمال شده به سنبه، امکان ایجاد سوراخها و برشهای خاص را فراهم میکند. پانچ هیدرولیکی برای ورقهای ضخیمتر و فولادهای مستحکم مناسب است. نیروی بیشتر این روش نسبت به پانچ مکانیکی، امکان ایجاد قطعات با ضخامت بالا و دقت زیاد را به خوبی فراهم کرده است. علاوه بر این، تنظیم دقیق فشار در این فرآیند باعث بهبود کیفیت نهایی میشود

- پانچ CNC : این نوع پانچ از دستگاههای کنترل عددی کامپیوتری برای اجرایبرشها و سوراخها استفاده میکند. ویژگیهایبرجسته آنشامل دقت بسیار بالا، انعطافپذیری در طراحی، و توانایی تولید انبوه بدون افت کیفیت است. پانچ CNC بهویژه برای تولید قطعات پیچیده، طرحهای منحصربه فرد، و سوراخهای متعدد روی یک ورق مورد استفاده قرار میگیرد. صنایعمختلفهمچون خودروسازی، تجهیزات صنعتی و ساخت سازههای فلزی از این فناوریبهره میبرند

عوامل تأثیرگذار در انتخاب روش سوراخ کاری و پانچ کاری

انتخاب روش مناسب به چند عامل اصلی بستگی دارد:

- ضخامت و نوع فولاد : فولادهای سخت و ضخیم عموماً نیاز به سوراخ کاری دارند، در حالی که ورقهای نازکتر بیشتر با پانچ قابل پردازش هستند. همچنین نوع فولاد مانند کربنی، آلیاژی یا استنلس استیل نیز عامل تعیینکنندهای محسوب میشود

- سطح دقت : برای سوراخهای کوچک و دقیق، روشهایی مانند سوراخ کاری CNC یا لیزری بهتر عمل میکنند؛ در مقابل، پانچ کاری برای سوراخهای بزرگتر و با تیراژ بالا مناسبتر است.

- تیراژ تولید : برای حجم تولید بالا، پانچ کاری کارآمدتر و اقتصادیتر است. سوراخ کاری بیشتر برای موارد خاص یا تولیدات کمتیراژ انتخاب میشود.

- هزینه و سرعت: پانچ کاری از نظر هزینه و سرعت مزیت دارد اما دقت در آن کمتر است؛ در موارد نیاز به دقت بالا، سوراخ کاری ارجحیت دارد

مشکلات و چالشهای سوراخ کاری و پانچ کاری

چالشهای رایج در این فرآیندها عبارتاند از:

- لبههای پلیسهدار و ناهموار: برخی روشها، بهویژه با دستگاههای قدیمی، ممکن است باعث ایجاد لبههایی ناهموار شوند که نیاز به پرداخت بیشتر دارند.

- تغییر شکل قطعات نازک: پانچ کاری روی ورقهای نازک ممکن است ایجاد دفرمهشدن در نقاط سوراخشده را به همراه داشته باشد.

- فرسودگی ابزارها : سایش ابزارهایی مانند متهها و سنبهها با گذر زمان میتواند بر دقت کار تأثیر بگذارد و نیاز به بررسی منظم دارد.

راهکارهای ارتقای کیفیت

راهکارهای ارتقای کیفیت برای مقابله با مشکلات فوق، میتوان اقدامات زیر را انجام داد:

- استفاده از ابزارهای تیز و باکیفیت برای کاهش اصطکاک و افزایش دقت

- انتخاب روش مناسب طبق ضخامت ماده، نوع فولاد و سطح دقت موردنیاز

- انجام فرآیند پرداخت سطحی برای حذف زبریهای اضافی سوراخها

- بهرهگیری از دستگاههای CNC یا لیزری برای حفظ دقت بالا و کاهش اشتباهات انسانی

ثبت سفارش سوراخ کاری و پانچ کاری

در شرکت ما برای استفاده از خدمات سوراخ کاری و پانچ کاری، مشتریان گرامی میتوانند از راههای مختلف مانند تماس تلفنی، مراجعه به وبسایت یا حضور در محل شرکت، درخواست خود را ثبت کنند. مراحل انجام سفارش به ترتیب زیر است:

- دریافت مشخصات فنی و طرح پیشنهادی از مشتری

- انتخاب روش مناسب سوراخ کاری یا پانچ کاری بر اساس نیاز پروژه

- ارائه پیشفاکتور جهت تأیید نهایی

- اجرای فرآیند سوراخ کاری و پانچ کاری با دقت بالا

- انجام کنترل کیفیت و ارسال قطعات آماده به محل پروژه

جمعبندی

فرآیندهای سوراخ کاری و پانچ کاری بهعنوان بخشهای اساسی در تولید قطعات فولادی نقش مهمی در بهبود کیفیت و دقت محصولات دارند. این خدمات بهطور گسترده در صنایع مختلف مانند خودروسازی، ساختوساز، نفت و گاز و تولید تجهیزات صنعتی به کار گرفته میشوند. انتخاب روش مناسب برای هر پروژه با توجه به مواردی نظیر دقت مورد نیاز، ضخامت ورق فولادی و میزان تولید صورت میگیرد. شرکت ما با بهرهگیری از تجهیزات مدرن و تیمی از متخصصین مجرب، آماده ارائه خدمات سوراخ کاری و پانچ کاری با کیفیت بالا است. برای دریافت مشاوره تخصصی و ثبت سفارش، با ما در تماس باشید.