بررسی کامل خمکاری مقاطع فولادی

خمکاری مقاطع فولادی یکی از فرآیندهای اساسی در صنایع مختلف از جمله ساختوساز، خودروسازی، نفت و گاز، و تولید ماشینآلات صنعتی محسوب میشود. این فرآیند برای تغییر شکل مقاطع فولادی به شکلهای دلخواه انجام میشود، بدون آنکه استحکام قطعه کاهش یابد یا شکستگی در آن رخ دهد. از مزایای این روش، تأمین نیاز به فرمهای خاص بدون استفاده از جوشکاری یا اتصالات اضافی است. بسته به نوع فولاد، ضخامت قطعه، زاویه خم و نیازمندی پروژه، روشهای متنوعی برای انجام آن مورد استفاده قرار میگیرد. اهمیت خمکاری در صنایع خمکاری نقش کلیدی در تولید قطعات فولادی ایفا میکند، زیرا امکان ساخت سازههایی مقاوم، سبکتر و اقتصادی را فراهم میآورد. در صنعت ساختمان، کاربرد این فرآیند شامل تولید ستونها، تیرها و اجزای فلزی نمای سازهها است. در خودروسازی، خمکاری ورقهای فولادی ضمن کاهش تعداد جوشها، به افزایش استحکام بدنه خودرو منجر میشود. همچنین، در صنایع نفت و گاز، لولههای فولادی خمشده گزینه مناسبی برای انتقال ایمن سیالات بدون نیاز به اتصالات مازاد هستند. انواع روشهای خمکاری مقاطع فولادی بسته به نوع فولاد، ضخامت قطعه و دقت مورد نیاز پروژه، تکنیکهای مختلفی برای انجام خمکاری وجود دارد. مهمترین این روشها عبارتند از:

- خمکاری سرد: در این روش، فولاد بدون اعمال گرما و تنها با نیروی مکانیکی تغییر شکل میدهد. این تکنیک مناسب برای مقاطعی با انعطافپذیری بالا است و اغلب در خمکاری ورقهای نازک، میلگردها و پروفیلهای سبک استفاده میشود. خمکاری سرد دارای دقت بالا و یکنواختی در نتایج نهایی است.

- خمکاری گرم: ابتدا قطعه تا دمای مشخصی حرارت داده شده و سپس با اعمال نیرو، شکل مورد نظر ایجاد میشود. این روش مناسب برای فولادهایی است که در دمای محیط انعطافپذیری کمی دارند و بیشتر برای لولههای بزرگ، تیرآهنهای سنگین و قطعات صنعتی کاربرد دارد.

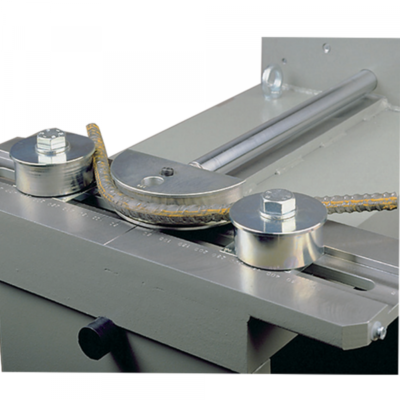

- خمکاری غلتکی: این روش برای ایجاد خمهای یکنواخت در پروفیلهای بلند نظیر تیرآهنها، ناودانیها و لولهها مورد استفاده قرار میگیرد. قطعه بین سه یا چند غلتک قرار گرفته و با اعمال فشار تدریجی به شکل منحنی در میآید. از روش غلتکی عمدتاً در پلسازی، سازههای فلزی و تولید ماشینآلات بهره گرفته میشود.

- خمکاری فشاری: در این تکنیک، با استفاده از یک سنبه که بر ورق فولادی فشار وارد میکند و قالب مخصوصی که فرم نهایی را مشخص میکند، خم دقیق و کنترلشدهای ایجاد میشود. این روش به ویژه در ساخت قطعات خودرویی و صنایع تولید تجهیزات دقیق کاربرد دارد.

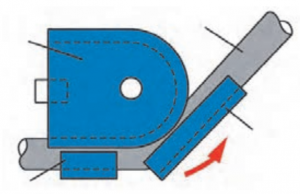

- خمکاری لوله فولادی با مغزی: برای جلوگیری از تغییر شکل غیرمطلوب یا چروکیدگی لولهها در هنگام خم شدن، از روش مغزی استفاده میشود. در این روش، قطعهای به نام مغزی داخل لوله قرار میگیرد تا دفرمه شدن آن را کنترل کند. این تکنیک در تولید سیستمهای لولهکشی صنایع نفت و گاز، خودروها و تأسیسات ساختمانی کاربرد گستردهای دارد. با بهرهگیری صحیح از این روشها، میتوان محصولات فولادی را با کیفیت بالا و مطابق نیاز صنایع مختلف تولید کرد.

عوامل مؤثر

- نوع فولاد: فولادهای کم کربن به دلیل انعطافپذیری بالاتر بهراحتی خم میشوند، در حالی که فولادهای پرکربن و آلیاژی سختتر هستند و در حین فرایند ممکن است دچار ترک شوند.

- ضخامت مقطع: با افزایش ضخامت فولاد، نیروی بیشتری برای خم کردن نیاز است که این امر احتمال شکستگی را نیز افزایش میدهد.

- زاویه خم: خمهای تیزتر نیازمند دقت بیشتری هستند تا از تغییر ضخامت در نقاط خم جلوگیری شود.

- روش خمکاری: انتخاب درست روش انجام کار میتواند به میزان قابل توجهی بر کیفیت نهایی تأثیر بگذارد.

مشکلات در فرآیند خمکاری

با وجود مزایای فراوان، خم کاری فولاد با مشکلاتی همراه است که باید مدیریت شوند و به شرح زیر است:

- ایجاد ترک و شکستگی: فولادهای سخت و ضخیم در صورت اجرای نادرست فرایند ممکن است ترک بخورند.

- چروکیدگی و تغییر شکل ظاهری: عدم تنظیم مناسب فشار میتواند منجر به چروکیدگی در قسمت داخلی نقاط خم شود.

- بازگشت فنری : (Springback) برخی فولادها پس از اجرای فرایند تمایل به بازگشت به حالت اولیه دارند، پدیدهای که باید در طراحی مد نظر قرار گیرد.

راهکارهای افزایش کیفیت

برای پیشگیری از مشکلات فوق و ارتقای کیفیت نهایی، توجه به نکات زیر ضروری است:

- استفاده از قالبهای استاندارد و دقیق برای دستیابیبه نتایجیکنواخت.

- پیشگرم کردن فولادهای سخت بهمنظور کاهش احتمال ترکخوردگی.

- بهرهگیری از دستگاههای مجهز به فناوریCNC برای کنترل دقیق فرآیند.

- انتخاب روش متناسب با نوع فولاد و ضخامت آن.

مزایای استفاده

خمکاری دقیق و حرفهای فولاد، مزایای فراوانی برای صنایع مختلف به همراه دارد:

- کاهش هزینه: با انجام خم کاری، نیاز به اتصالات اضافی و جوشکاری کاهش مییابد.

- افزایش استحکام: خم کاری موجب یکپارچگی سازه شده و استحکام آن را بیشتر میکند.

- سرعت عمل بالا: به کمک خم کاری دقیق، قطعات با سرعت بیشتری آماده شده و در پروژههای مختلف بهکار گرفته میشوند.

کاربرد در صنایع مختلف

خدمات خمکاری قطعات فولادی در طیف وسیعی از صنایع مورد استفاده قرار میگیرد که برخی از مهمترین آنها عبارتند از:

- صنعت ساختمان: بهمنظور تولید قطعات فلزی خمشده در ساخت سازههای فلزی، نردهها، ستونها و سایر اجزای ساختمانی.

- صنعت خودروسازی : برای ساخت اجزای شاسی، بدنه خودرو و قطعات مرتبط با سیستم اگزوز.

- نفت و گاز : در تولید لولههای انتقال سیالات که نیاز به کاهش اتصالات و اتلاف انرژی دارند.

- ماشینآلات صنعتی: جهت تولید شاسیها، قابهای فلزی مقاوم و تجهیزات صنعتی.

ثبت سفارش خدمات خمکاری

برای دریافت خدمات، مشتریان میتوانند از طریق تماس تلفنی، مراجعه حضوری یا ثبت درخواست در وبسایت اقدام کنند. مراحل پردازش سفارش شامل موارد زیر است:

- ثبت مشخصات فنی قطعات و طرح درخواستی

- انتخاب روش مناسب خمکاری با توجه به نیاز پروژه

- ارائه پیشفاکتور و تأیید نهایی توسط مشتری

- اجرای فرآیند خمکاری همراهبا کنترل دقیقکیفیت

- ارسال قطعات آماده به محل مشخصشده

جمعبندی

فرآیند خمکاری قطعات فولادی یکی از ملزومات اساسی در تولید قطعات صنعتی و ساختمانی محسوب میشود که امکان شکلدهی دقیق فولاد را بدون کاهش استحکام فراهم میکند. استفاده از تجهیزات مدرن، انتخاب روش صحیح و رعایت کلیه استانداردها، تأثیر مستقیمی بر کیفیت نهایی محصولات دارد. مجموعه ما با بهرهگیری از دستگاههای پیشرفته و تیم متخصص، آماده ارائه خدمات خمکاری دقیق و باکیفیت است. برای دریافت مشاوره و ثبت سفارش، با ما تماس بگیرید.