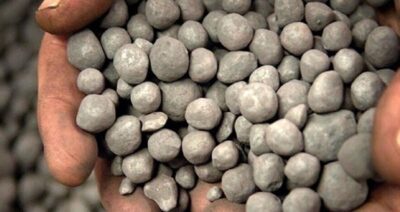

گندله آهن

در این مقاله به گندله آهن پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

گندله آهن

گندله آهن گلولههای کوچکی هستند که از کنسانتره آهن تولید میشوند و معمولاً قطری بین ۹ تا ۱۶ میلیمتر دارند. این گندلهها نقش حیاتی بهعنوان مواد اولیه در تولید فولاد و آهن ایفا میکنند و بهعنوان محصول میانی در فرآیند تولید فولاد اهمیت فراوانی دارند. برای ساخت گندله، کنسانتره آهن با عیار بالا با افزودنیهایی مانند بنتونیت (بهعنوان چسبنده) و آهک ترکیب میگردد تا به گلولههای مقاوم تبدیل شود. فرآیند گندلهسازی در دو مرحله انجام میگیرد: ابتدا، کنسانتره آهن و مواد افزودنی در دستگاههایی مانند درام یا دیسک گندلهساز با هم مخلوط شده و بهشکل گلولههای پایدار درمیآیند. سپس در مرحله پخت، این گندلهها در کورههای ویژهای تقویت میشوند و استحکام و مقاومت حرارتیشان افزایش مییابد. این مرحله مهم است زیرا گندلهها باید به اندازه کافی مقاوم باشند تا در کورههای احیای مستقیم یا کورههای بلند مورد استفاده قرار گیرند. گندلهها عمدتاً در کورههای بلند و احیای مستقیم بهکار میروند؛ در کورههای بلند بهعنوان ماده اولیه برای تولید آهن مذاب استفاده میشوند که برای تولید فولاد ضروری است. در فرآیند احیای مستقیم، این گندلهها به آهن اسفنجی تبدیل میشوند که در تولید فولاد مورد استفاده قرار میگیرد. دلیل اصلی انتخاب گندله در این فرآیندها یکنواختی و مقاومت بالای آنهاست. یکی از مزایای گندلهها در کورهها افزایش کارایی فرآیند ذوب است. ساختار منسجم گندلهها به عبور بهتر گازهای احیاکننده کمک کرده و مصرف انرژی را کاهش و راندمان را افزایش میدهد. همچنین، به لطف فرآیند گندلهسازی، ناخالصیها کاهش یافته و آلودگی کمتر میشود. در نهایت، گندله آهن بهعنوان محصولی با ارزش افزوده بالا در بسیاری از کشورها تولید و به صورت گسترده ای صادر میشود. با افزایش نیاز صنایع مختلف به فولاد، تقاضای جهانی برای گندله همچنان بالاست که این موضوع توجه کشورهای دارای معادن سنگ آهن را به فرآیند گندلهسازی جلب کرده است تا دسترسی به بازارهای جهانی را فراهم سازند. برای مشاهده میلگرد ساده کلیک کنید.

فرآیند تولید

فرایند تولید گندله آهن شامل چند مرحله کلیدی است که برای تبدیل کنسانتره آهن به گلولههای مقاوم و قابل استفاده در کورههای فولادسازی و احیای مستقیم طراحی شدهاند. در اولین گام، مرحله آمادهسازی مواد اولیه صورت میگیرد. در این مرحله، کنسانتره آهن با عیار بالا که از فرآیندهای معدنی استخراج شده، با افزودنیهایی مانند بنتونیت (بهعنوان چسب) و آهک (برای بهبود ویژگیهای شیمیایی) ترکیب میشود. سپس با اضافه کردن آب، این ترکیب به خمیری مرطوب تبدیل میشود که در مراحل بعدی به گلولههای یکنواخت تبدیل خواهد شد. در مرحله گندلهسازی، مخلوط آمادهشده به دستگاههای گندلهساز وارد میشود. این دستگاهها شامل دو نوع اصلی هستند: دیسک گندلهساز و درام گندلهساز. در دیسک گندلهساز، مخلوط بر روی دیسک چرخان قرار میگیرد و گلولههایی به قطر ۹ تا ۱۶ میلیمتر تشکیل میشود. در درام گندلهساز، مخلوط به داخل درامی چرخان ریخته میشود که در حین چرخش گلولهها به طور یکنواخت و با اندازه مناسب تولید میشوند. پس از این مرحله، گلولهها هنوز خام و نرم هستند و نیاز به پخت دارند. در مرحله پخت، گلولهها تحت دماهای بالای ۱۲۰۰ درجه سانتیگراد در کورههای گندلهپزی قرار میگیرند. این فرایند سبب افزایش استحکام و مقاومت فیزیکی گندلهها میشود. طی این مرحله، آب و گازهای موجود در گلولهها تبخیر شده و آنها به محصولی مقاوم و سخت تبدیل میشوند که برای استفاده در کورههای فولادسازی یا احیای مستقیم مناسب است. پس از پخت، گلولهها باید خنک شوند تا جهت حملونقل و استفادههای بعدی آماده شوند. این گلولهها معمولاً توسط دستگاههای خنککننده با جریان هوای سرد خنک میشوند تا دمای آنها کاهش یابد. پس از خنکسازی، گلولهها بستهبندی شده و برای ارسال به کورهها آماده میشوند. این فرایند در نهایت منجر به تولید گندلههایی میشود که با کیفیت بالا برای استفاده موثر در کورهها مناسب هستند.

کاربردهای گندله آهن

گندله آهن یکی از مواد اولیه کلیدی در صنعت فولادسازی است و نقش مهمی در فرآیند تولید آهن و فولاد ایفا میکند. این ماده عمدتاً در کورههای بلند و کورههای احیای مستقیم به کار میرود. در کورههای بلند، گندلهها بهعنوان ماده اولیه ذوب میشوند تا آهن مذاب تولید شود که سپس در فرآیند ساخت فولاد به کار گرفته میشود. در روش احیای مستقیم نیز، از گندلهها برای تولید آهن اسفنجی استفاده میشود که این محصول نیز در نهایت برای ساخت فولاد مصرف میشود. گندلهها به خاطر ویژگیهای فیزیکی نظیر استحکام و مقاومت بالا، نقش مؤثری در بهبود فرآیند تولید دارند. علاوه بر این، گندله آهن در صنعت فولاد برای تولید محصولات با کیفیت بالا بسیار مهم است. این مواد اولیه با کیفیت باعث میشوند فولاد تولید شده خواصی فیزیکی و مکانیکی بهتر داشته باشد. این ویژگی بهویژه در تولید فولادهایی که نیاز به مقاومت بالا در برابر تنش و خوردگی دارند، ضروری است. ازاینرو، گندلهها در تولید آلیاژهای فولادی، فولاد ضدزنگ و انواع فولادهای ساختاری که در حوزههایی مثل خودروسازی، تولید تجهیزات صنعتی و ساخت و ساز مورد استفاده قرار میگیرند، نقش اساسی دارند. گندلهها همچنین نقش مهمی در صادرات مواد معدنی ایفا میکنند. بسیاری از کشورهایی که تولیدکننده عمده سنگ آهن هستند، گندله آهن را به کشورهایی که دارای صنایع فولادسازی یا کارخانجات احیای مستقیم هستند، صادر میکنند. این صادرات به کشورهایی است که تقاضای عمدهای برای گندله آهن بهعنوان ماده اولیه دارند. در نهایت، گندله آهن بهعنوان مادهای با ارزش افزوده بالا در صنایع معدنی و معدنکاری شناخته میشود. این محصول فرآوریشده نسبت به سنگ آهن خام از مزیتهای مهمی مانند سهولت حملونقل و کارایی بهتر در کورهها برخوردار است. برای مشاهده پروفیل صنعتی کلیک کنید.

مزایای گندله آهن

گندله آهن به دلیل ویژگیهای منحصربهفرد خود دارای مزایای متعددی است که آن را به یکی از مواد اولیه اساسی در صنعت فولاد بدل کرده است. نخست، به دلیل ساختار یکنواخت و مقاوم، گندلهها در کورهها جریان بهتری دارند و این امر بهینهسازی فرآیند ذوب را ممکن میسازد. با توجه به ابعاد دقیق و یکنواختشان، فرآیند ذوب در کورههای بلند و احیای مستقیم با کارایی بالاتر انجام میشود، و عملکرد گندلهها در کورهها نسبت به سنگ آهن خام بهتر است. دوم، گندلهها مصرف انرژی را در تولید فولاد کاهش میدهند. اندازه و شکل یکنواخت آنها فضای بیشتری برای ورود گازهای احیاکننده فراهم میکند، که موجب کاهش مصرف انرژی و افزایش راندمان تولید میشود. بدینسان، استفاده از گندله آهن در کورهها به کاهش هزینههای انرژی و بهبود بهرهوری کمک میکند. افزون بر این، تولید گندله آهن نسبت به استخراج سنگ آهن خام آلودگی کمتری دارد. کاهش ناخالصیها و عملکرد مؤثر و باکیفیتتر گلولههای آهنی در کورهها، باعث کاهش آلایندههای صنعتی و بهبود شرایط زیستمحیطی در فرآیند تولید فولاد میشود. گندلهها همچنین کیفیت فولاد نهایی را بهبود میبخشند. فولاد تولید شده از گندلههای با کیفیت دارای خواص مکانیکی و فیزیکی بهتری است که در صنایع مختلف مانند خودروسازی، ساختمانسازی و تولید تجهیزات صنعتی کاربرد دارد. این نوع فولاد در تولید فولادهای آلیاژی و ضدزنگ که دارای خواص خاصی هستند نیز مورد استفاده قرار میگیرد. از دیگر مزایای گندلهها میتوان به سهولت در حملونقل اشاره کرد. به دلیل اندازه یکنواخت و شکل گلولهای، حمل و نقل گندلههای آهن آسانتر از سنگ آهن خام است که این امر منجر به کاهش هزینههای حملونقل و بهبود فرآیندهای لجستیکی میشود. در نهایت، گندلهها پس از پخت به ساختاری مقاوم و سخت تبدیل میشوند که در برابر فشار و حرارت بالا در کورهها دوام میآورند. این ویژگیها موجب میشود گندلهها در فرآیند تولید فولاد مؤثر عمل کرده و مقاومت بالایی در برابر تغییرات دما و فشار داشته باشند.

چالشها و مشکلات در تولید

تولید گندله آهن باوجود مزایای فراوان، با چالشها و موانع متعددی همراه است که میتواند بر کارایی و هزینههای این فرآیند اثرگذار باشد. یکی از مشکلات اساسی در این حوزه، تأمین و آمادهسازی مواد اولیه با کیفیت بالا است. برای تولید گندلههای باکیفیت، کنسانتره آهن باید عیار مناسبی داشته باشد. در صورتیکه کنسانتره دارای ناخالصیهای زیاد یا عیار پایین باشد، کیفیت گندلهها کاهش یافته و بهدنبال آن، بر کیفیت فولاد تولیدی نیز تأثیر منفی میگذارد. یکی دیگر از چالشهای مهم در تولید گندله، مصرف بالای انرژی در مراحل مختلف فرآیند است. برای پخت گندلهها، به دماهای بسیار بالا (حدود ۱۲۰۰ درجه سانتیگراد) نیاز است تا استحکام مورد نظر حاصل شود. چنین دماهایی مستلزم صرف انرژی زیادی هستند که افزایش چشمگیر هزینههای تولید را به همراه دارد. با توجه به مصرف بالای انرژی در کل صنعت فولادسازی، کاهش میزان انرژی مصرفی در تولید گندله از اهمیت ویژهای برخوردار است و نیازمند اقدامات مؤثرتر و راهکارهای نوین در این زمینه است. مسئله دیگری که باید مدنظر قرار گیرد، تأثیرات زیستمحیطی این فرآیند است. هرچند که تولید گندله نسبت به فرآیندهای استخراج سنگآهن خام آلودگی کمتری ایجاد میکند، اما باز هم طی مراحل مختلف گندلهسازی مقادیری آلودگیهای گازی و ذرات معلق تولید میشود. این آلودگیها میتوانند برای محیط زیست و مناطق مسکونی اطراف دغدغهساز شوند و نیازمند استفاده از فناوریهای پیشرفتهتری برای کاهش آلایندهها هستند. علاوه بر موارد فوق، تأمین و مدیریت منابع آب نیز از دیگر چالشهای مرتبط با تولید گندله آهن است. آمادهسازی مخلوط گندلهها به حجم قابل توجهی آب نیاز دارد که این امر فشار زیادی بر منابع آبی منطقه وارد میکند. بنابراین، مدیریت بهینه منابع آب و بهرهگیری از روشهای بازیافتی در فرآیند تولید اهمیت فراوانی دارد. در نهایت، مشکلات نگهداری و تعمیرات تجهیزات نیز میتواند چالشی جدی تلقی شود. دستگاههای گندلهسازی و کورههای پخت بهدلیل عملکرد در دماهای بالا و شرایط سخت، مستعد فرسودگی و خرابی هستند. این موضوع منجر به افزایش هزینههای نگهداری و تعمیرات و همچنین طولانی شدن توقفات تولید میشود. بر همین اساس، توجه ویژه به تعمیرات دورهای و استفاده از تجهیزات باکیفیت میتواند نقش مهمی در افزایش پایداری و کارایی فرآیند تولید ایفا کند. برای مشاهده ورق سیاه کلیک کنید.