کنسانتره آهن

در این مقاله به کنسانتره آهن پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

کنسانتره آهن

کنسانتره آهن محصولی است که از فرآوری سنگ آهن به دست میآید و حاوی درصد بالاتری از عنصر آهن نسبت به سنگ آهن خام میباشد. سنگ آهنی که بهصورت طبیعی از معادن استخراج میشود، معمولاً شامل ترکیباتی مانند سیلیس، گوگرد، فسفر و دیگر ناخالصیها است که باعث میشود نتوان آن را بهطور مستقیم در تولید فولاد استفاده کرد. به همین دلیل، طی یک فرآیند صنعتی این سنگها خرد و آسیاب میشوند و سپس از نظر مغناطیسی یا فیزیکی تفکیک میگردند تا مادهای با خلوص بالاتر به نام کنسانتره آهن حاصل شود. کنسانتره آهن به صورت پودری دانهریزی با عیار حدود ۶۵ تا ۶۸ درصد تولید میشود. خصوصیات بارز آن شامل یکنواختی در ترکیب شیمیایی، کاهش ناخالصیها و سهولت در حمل و ذخیرهسازی است. این ویژگیها کنسانتره را به ماده اولیهای مناسب برای فرآیندهای بعدی در زنجیره تولید فولاد، مانند گندلهسازی، تبدیل کردهاند. در تولید کنسانتره، ابتدا سنگ آهن از معدن استخراج و سپس در واحد خردایش به ابعاد مناسب تبدیل میشود. پس از آن در آسیابهای گلولهای نرم میشود تا ذرات آهن از مواد زائد جدا گردند. مرحله بعد شامل افزایش عیار آهن با استفاده از جداکنندههای مغناطیسی یا روشهایی مانند فلوتاسیون است و در نهایت با انجام آبگیری و خشککردن، کنسانتره آماده برای مصرف یا صادرات میشود. این فرآیند نقشی اساسی در بهبود کیفیت مواد اولیه صنعت فولاد دارد. مزایای استفاده از کنسانتره آهن نسبت به سنگ آهن خام بسیاری است، از جمله کاهش مصرف انرژی در کورهها، افزایش راندمان تولید و کاهش انتشار آلایندهها. با توجه به رشد روزافزون صنعت فولاد و نیاز به مواد اولیه باکیفیت، توسعه ظرفیتهای تولید کنسانتره آهن در کشورهایی مانند ایران به یک اولویت استراتژیک در حوزه معدن و صنایع معدنی تبدیل شده است.

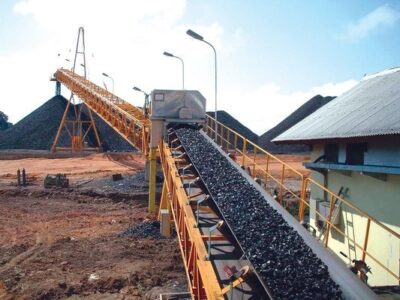

فرآیند تولید

فرآیند تولید کنسانتره آهن شامل چندین مرحله مکانیکی و فیزیکی است که هدف آن افزایش عیار آهن و حذف ناخالصیها از سنگ آهن خام میباشد. این فرآیند مراحل اصلی خردایش، آسیابکنی، پرعیارسازی (جداسازی)، آبگیری و خشکسازی را در بر میگیرد. در مرحله خردایش، سنگ آهن استخراجشده از معدن با استفاده از تجهیزات سنگشکن فکی و مخروطی به قطعات کوچکتر تقسیم میشود. هدف این مرحله آمادهسازی سنگ برای آسیابکنی و تسهیل آزادسازی ذرات آهن از مواد نامطلوب است. پس از آن، مواد وارد آسیاب گلولهای یا میلهای شده و به ذرات ریز و یکنواخت تبدیل میشوند. سپس، مرحله پرعیارسازی یا جداسازی انجام میشود که عمدتاً با استفاده از جداکنندههای مغناطیسی صورت میگیرد. این جداکنندهها با بهرهگیری از خاصیت مغناطیسی کانیهای آهندار، آنها را از مواد باطله مانند سیلیس جدا میکنند. در برخی موارد، برای سنگهایی با ناخالصیهای خاص، از روشهایی مثل فلوتاسیون هم استفاده میشود. نتیجه این مرحله افزایش عیار آهن و کاهش قابل توجه ناخالصیهاست. در نهایت، مراحل آبگیری و خشکسازی صورت میگیرد. در این مرحله با استفاده از تجهیزاتی نظیر فیلترپرس یا تیکنر، رطوبت اضافی دوغاب کنسانتره گرفته شده و ماده نهایی به شکل پودر خشک یا کیک کنسانتره آماده میشود. این محصول میتواند مستقیماً وارد فرایند گندلهسازی شود یا برای صادرات آماده گردد. فرآیند تولید کنسانتره آهن نقش مهمی در بهینهسازی زنجیره تأمین مواد اولیه صنعت فولاد دارد و به افزایش بهرهوری و کاهش هزینههای تولید کمک میکند. برای مشاهده ورق سیاه کلیک کنید

مزایای تولید و استفاده از کنسانتره آهن

تولید و بهرهگیری از کنسانتره آهن مزایای فراوانی از نظر فنی و اقتصادی برای صنایع معدنی و فولاد به ارمغان میآورد. یکی از مهمترین این مزایا، بالا بردن عیار آهن و از بین بردن عمده ناخالصیهای سنگ آهن خام است. این امر کنسانتره آهن را به مادهای بسیار مناسب برای استفاده در خطوط گندلهسازی یا فولادسازی تبدیل میکند، به ویژه در فرآیندهای احیای مستقیم که نیازمند مواد اولیه با کیفیت بالا هستند. از دیگر مزایای بارز کنسانتره آهن میتوان به افزایش کارایی در مصرف انرژی و کاهش هزینههای تولید فولاد اشاره کرد. خلوص بالاتر کنسانتره سبب میشود در کورهها با سرعت و بهرهوری بیشتری احیا شود و در مقایسه با سنگ آهن خام، گرمای کمتری برای ذوب نیاز دارد. این ویژگی منجر به کاهش مصرف سوخت، کاهش آلایندهها، و نهایتاً صرفهجویی قابل ملاحظه در هزینههای انرژی میشود. صرفهجویی در حملونقل و انبارداری یکی دیگر از مزایای مهم کنسانتره آهن است. کنسانتره به صورت پودری و فشرده تولید میشود که با چگالی بالاتر، امکان حمل مقدار بیشتری از آهن در واحد حجم را فراهم میکند. بنابراین هزینههای لجستیکی کاهش یافته و صادرات آن به کشورهای دیگر نیز مقرونبهصرفهتر میشود. در نهایت، تولید کنسانتره آهن با استفاده از فناوریهای نوین میتواند ارزش افزوده بالایی برای معادن سنگ آهن خام ایجاد کند. به جای صادرات مستقیم سنگ آهن که سود کمتری دارد، فرآوری آن به کنسانتره، گندله و سپس فولاد، زنجیرهای از ارزش و اشتغالزایی را در داخل کشور ایجاد میکند. این امر باعث شده که توسعه کارخانههای تولید کنسانتره به یکی از اولویتهای اصلی در برنامههای صنعتی و معدنی کشورها بدل شود.

تفاوت کنسانتره آهن با گندله و سنگ آهن خام

سنگ آهن خام بهعنوان مادهای طبیعی از معادن استخراج میشود و شامل کانیهای آهندار همچون هماتیت و مگنتیت است. این سنگها معمولاً دارای عیار آهن پایینی هستند، به این معنا که درصد آهن در آنها بین ۳۰ تا ۵۵ درصد است و حاوی میزان بالایی ناخالصی نظیر سیلیس، گوگرد و فسفر هستند. به دلیل همین ناخالصیها و عیار پایین، سنگ آهن خام برای تولید فولاد مستقیماً قابل استفاده نیست و نیاز به فرآوری دارد تا به حالتی کارآمد در صنعت تبدیل شود. برای افزایش خلوص آهن و حذف ناخالصیها، سنگ آهن خام تحت فرآیندهای صنعتی مانند خردایش، آسیابکنی و جداسازی مغناطیسی قرار میگیرد. این فرآیندها منجر به تولید مادهای به نام کنسانتره آهن میشوند. کنسانتره آهن بهصورت پودر نرمی با درصد آهن بالا (حدود ۶۵ تا ۶۸ درصد) تولید میشود که بسیار خالصتر از سنگ آهن خام و دارای عیار بالاتری است. با این حال، به علت حالت پودری آن، نمیتوان کنسانتره را مستقیماً در کورههای فولادسازی استفاده کرد زیرا مقاومت کافی در برابر حرارت و فشار ندارد. برای حل این مشکل، کنسانتره آهن به مادهای به نام گندله تبدیل میشود. در این مرحله، با افزودن موادی مثل بنتونیت و آهک، کنسانتره به گندلههایی با قطر حدود ۹ تا ۱۶ میلیمتر تبدیل میشود. این گندلهها پس از خشک و پخته شدن، به شکلهای فیزیکی مقاومی درمیآیند که مناسب مصرف مستقیم در کورههای احیای مستقیم یا کوره بلند هستند. گندلهها دارای مزایایی چون افزایش راندمان کوره، کاهش مصرف انرژی و بهبود کیفیت فولاد تولیدی هستند. در نهایت، سنگ آهن خام ماده اولیه طبیعی است که نیازمند فرآوری است. کنسانتره محصول فرآوریشده و پودریشکل با عیار بالا و ناخالصی کم است که باید برای مصرف نهایی به گندله تبدیل شود. گندله محصول نهایی قابل استفاده در فولادسازی است که از فشردهسازی و پخت کنسانتره بهدست میآید و نقش مهمی در بهبود فرآیندهای متالورژیکی و افزایش بهرهوری صنعت فولاد دارد. برای مشاهده پروفیل زد کلیک کنید

کاربردهای کنسانتره آهن

کنسانتره آهن یکی از محصولات میانی حیاتی در زنجیره تولید فولاد محسوب میشود و نقش مهمی در تأمین مواد اولیه باکیفیت برای مراحل بعدی دارد. کاربرد اصلی کنسانتره در فرآیند گندلهسازی است، جایی که کنسانتره با افزودنیها ترکیب شده و به گلولههایی تبدیل میشود که مستقیماً در کورههای احیای مستقیم یا کوره بلند مورد استفاده قرار میگیرند. بنابراین، میتوان گفت کنسانتره حلقهای ارتباطی بین سنگ آهن خام و فولاد نهایی است. یکی دیگر از مصارف مهم کنسانتره آهن، تهیه مواد اولیه با کیفیت برای تولید فولاد به روشهای مدرن مانند احیای مستقیم (Direct Reduction) است. در این روش، به جای کوره بلند و کک، از گاز طبیعی یا دیگر احیاکنندهها برای تبدیل آهن به آهن اسفنجی استفاده میشود. کنسانتره با خلوص بالا و ناخالصی کم، گزینهای مناسب برای چنین فرآیندی به شمار میآید. گاهی کنسانتره آهن به عنوان ماده اولیه در تولید پودر آهن برای صنایع خاص استفاده میشود. این پودر در صنایعی مانند خودروسازی، قطعهسازی، تولید لوازم برقی و صنایع شیمیایی کاربرد دارد. هرچند این کاربرد نسبت به تولید فولاد کمتر است، اما در صنایع پیشرفته و دقیق اهمیت زیادی دارد. افزون بر این، کنسانتره آهن دارای ارزش صادراتی بالایی است. بسیاری از کشورها به دلیل کمبود ذخایر سنگ آهن یا کمبود تجهیزات فرآوری، به واردات کنسانتره متکی هستند. لذا کشورهایی که توانایی فرآوری سنگ آهن را دارند، با تبدیل آن به کنسانتره میتوانند ارزش افزوده بیشتری ایجاد کرده و سهم قابل توجهی از بازارهای جهانی کسب کنند.

چالشها و نکات زیستمحیطی

تولید کنسانتره آهن، همانند دیگر فرآیندهای معدنی، با چالشهای زیستمحیطی زیادی روبرو است که نیازمند توجه و مدیریت دقیق هستند. یکی از مهمترین این چالشها، آلودگی هواست. در مراحل خردایش و آسیابکنی سنگ آهن، گرد و غبار فراوانی تولید میشود که ممکن است به محیط اطراف منتقل شده و موجب آلودگی هوا شود. این ذرات میتوانند اثرات منفی بر سلامت کارکنان داشته و حتی باعث آسیب به سیستم تنفسی افرادی شوند که در نزدیکی واحدهای تولید کنسانتره زندگی میکنند. بنابراین، نصب سیستمهای کنترل گرد و غبار و فیلترهای پیشرفته جهت کاهش انتشار این ذرات به هوا ضروری به نظر میرسد. آلودگی آب نیز یکی دیگر از چالشهای عمده در تولید کنسانتره است. طی فرآیندهای پرعیارسازی و جداسازی، از آب برای شستشو و جداسازی استفاده میشود که ممکن است حاوی مواد شیمیایی و ذرات ریز باقیمانده از فرآیندهای مختلف شود. اگر این آب بهدرستی تصفیه نشود و وارد منابع آبی گردد، میتواند زیستبومهای آبی را تحت تأثیر قرار داده و کیفیت منابع آب شرب را کاهش دهد. بنابراین، استفاده از سیستمهای تصفیه آب کارآمد و فناوریهای بازیافت آب در این فرآیندها بسیار مهم است. از سوی دیگر، آلودگی خاک ناشی از ریزش ذرات کنسانتره و ضایعات تولیدی میتواند تأثیرات جدی بر محیط اطراف داشته باشد. مواد باطله حاصله ممکن است حاوی ناخالصیهای مضر برای خاک باشند. این مواد باید بهطور ایمن در مکانهای مناسب ذخیره و دفع شوند تا از نشت مواد آلوده به خاک جلوگیری شود؛ در غیر این صورت، میتوانند منجر به تغییرات نامطلوب در کیفیت و حاصلخیزی خاک شوند. چالشهای زیستمحیطی دیگری مانند مصرف زیاد انرژی و تولید گازهای گلخانهای نیز در فرآیند تولید کنسانتره آهن وجود دارند. برای حل این چالشها، بهرهگیری از فناوریهای سبز و فرآیندهای کممصرف انرژی در دستور کار بسیاری از تولیدکنندگان قرار گرفته است. بهعنوان مثال، استفاده از انرژیهای تجدیدپذیر مثل انرژی خورشیدی یا بادی میتواند میزان انتشار گازهای گلخانهای را کاهش دهد. در نهایت، توسعه فناوریهای پاک و استفاده از سیستمهای بازیافت مواد میتواند در کاهش اثرات زیستمحیطی مؤثر باشد. همچنین، تدوین و اجرای قوانین زیستمحیطی سختگیرانهتر و تشویق به سرمایهگذاری در تحقیقات و توسعه فرآیندهای سبز میتواند راهکار مناسبی برای مقابله با این چالشها باشد. این چالشها اگر بهدرستی مدیریت شوند، میتوانند به توسعه پایدار صنعت کنسانتره آهن یاری رسانده و اثرات منفی بر محیط زیست را کاهش دهند. برای مشاهده تیرآهن کلیک کنید

وضعیت کنسانتره در ایران

صنعت تولید کنسانتره آهن در ایران یکی از بخشهای حیاتی در حوزه معدن است که ارتباط مستقیمی با صنعت فولاد و رشد اقتصادی کشور دارد. در سالهای اخیر، ایران به عنوان یکی از تولیدکنندگان بزرگ کنسانتره آهن در منطقه خاورمیانه شناخته شده است. این کشور از ذخایر سنگ آهن قابل توجهی برخوردار است که عمدتاً در استانهای کرمان، یزد، اصفهان و خراسان جنوبی واقع شدهاند. بیشتر این ذخایر شامل سنگ آهن با عیار پایین هستند و نیازمند فرآوری بیشتری برای تبدیل به کنسانتره جهت استفاده در تولید فولاد میباشند. در سالهای اخیر، تولید کنسانتره آهن در ایران با روندی افزایشی همراه بوده است. بر اساس اطلاعات موجود، تولید این محصول از ۶۳ میلیون تن در سال ۱۴۰۲ به بیش از ۶۷ میلیون تن در ۱۱ ماهه اول سال ۱۴۰۳ رسیده است، که نشاندهنده افزایش چشمگیر نسبت به سالهای پیشین است. این رشد عمدتاً ناشی از توسعه و افزایش ظرفیت تولید در کارخانههای فرآوری سنگ آهن و ارتقای بهرهوری معادن کشور بوده است. تولید کنسانتره آهن در ایران بیشتر در کارخانجات بزرگ مانند فولاد مبارکه، گروه صنعتی ملی و چادرملو متمرکز است. این شرکتها از فناوریهای پیشرفته برای بهبود کیفیت و افزایش عیار کنسانتره استفاده میکنند تا نیازهای صنعت فولاد داخلی را تامین کنند. علاوه بر این، ایران توانسته با فرآوری سنگ آهن به کنسانتره، ارزش افزوده بیشتری ایجاد کند و وابستگی به صادرات سنگ آهن خام را کاهش دهد. چالشهایی نیز در این صنعت وجود دارد؛ از جمله کاهش کیفیت برخی معادن سنگ آهن که باعث افزایش هزینههای فرآوری میشود. همچنین، تحریمها و محدودیتهای بینالمللی دسترسی به فناوریهای جدید را دشوار کرده است. ایران باید توجه بیشتری به توسعه زیرساختها و افزایش بهرهوری در بخش معدن داشته باشد تا بتواند در بازارهای جهانی رقابت کند.

وضعیت در جهان

تولید کنسانتره آهن در سراسر جهان رو به افزایش است و بسیاری از کشورها، به ویژه در آسیا، از تولیدکنندگان اصلی این محصول به شمار میروند. چین، برزیل، استرالیا و هند از بزرگترین تولیدکنندگان جهانی کنسانتره آهن هستند. چین بهعنوان بزرگترین مصرفکننده فولاد در جهان، نقشی بسیار حیاتی در بازار کنسانتره دارد و بخش عمدهای از کنسانتره آهن تولیدی به این کشور صادر میشود. چین، همچنین بهعنوان بزرگترین تولیدکننده فولاد، با توجه به نیاز فراوان به مواد اولیه برای تولید فولاد، به یکی از بزرگترین واردکنندگان کنسانتره آهن جهان تبدیل شده است. برزیل و استرالیا، دو صادرکننده بزرگ این محصول، نقش مهمی در تامین نیاز چین و سایر کشورهای صنعتی دارند و از منابع اصلی برای صنعت فولاد جهانی محسوب میشوند. در سالهای اخیر، چین تلاش میکند تا منابع داخلی خود را برای تولید کنسانتره آهن توسعه دهد، ولی همچنان به واردات وابسته است. پیشبینی میشود که تولید سنگآهن کنسانتره در چین تا سال ۲۰۲۴ افزایش یابد که ناشی از رشد اقتصادی و بهبود شرایط صادرات است. کشورهایی مانند هند نیز در تلاش برای گسترش صنعت کنسانتره آهن خود هستند و در زمینه زیرساختهای معدنی و فرآوری سرمایهگذاری میکنند. یکی از چالشهای مهم جهانی در صنعت کنسانتره آهن، کاهش ذخایر سنگآهن با عیار بالاست که استخراج آنها روز به روز دشوارتر و پرهزینهتر میشود. این مسئله منجر به افزایش هزینههای تولید کنسانتره میشود و کشورهای با ذخایر کمعیارتر باید بیشتر به تکنولوژیهای پیشرفته جهت افزایش عیار آهن توجه کنند. همچنین، مسائل زیستمحیطی در فرآیند استخراج و تولید سنگآهن در بسیاری از کشورهای تولیدکننده وجود دارد. آلودگی هوا، آب و خاک از مشکلاتی هستند که بسیاری از کشورها، بهویژه در مناطق پرجمعیت و صنعتی، با آن مواجهاند. دولتها و شرکتها با توسعه فناوریهای سبز و پایدار، به دنبال کاهش اثرات زیستمحیطی تولید کنسانتره آهن هستند. صنعت کنسانتره آهن در ایران و جهان با سرعت قابلتوجهی در حال رشد است و ایران بهعنوان یکی از تولیدکنندگان بزرگ منطقه، در تلاش است تا با بهبود فرآیندهای تولید و افزایش بهرهوری، موقعیت خود را در بازارهای جهانی تقویت کند. با وجود این رشد، صنعت با چالشهایی مانند کاهش ذخایر با کیفیت بالا و مسائل زیستمحیطی روبهروست که نیازمند سرمایهگذاری در فناوریهای نوین و رعایت استانداردهای زیستمحیطی است. برای مشاهده میلگرد آجدار کلیک کنید.