فرایند تولید ورق آلیاژی

در این مقاله به فرایند تولید ورق آلیاژی پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

فرایند تولید ورق آلیاژی

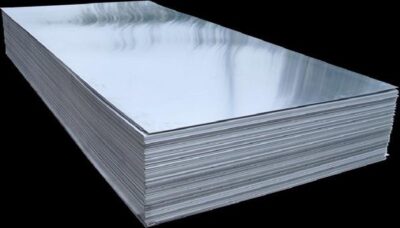

در دنیای امروز، آلومینیوم به عنوان یکی از اصلی ترین فلزات صنعتی شناخته می شود که به واسطه ویژگی های خاص خود در بسیاری از صنایع جایگاه ویژه ای یافته است. ورق های آلیاژی آلومینیوم به عنوان یکی از پرکاربردترین اشکال این فلز، نقشی اساسی در صنایعی نظیر هوافضا، خودروسازی، ساختمان سازی، بسته بندی و تولید تجهیزات الکترونیکی ایفا می کنند. این ورق ها با ترکیب آلومینیوم و عناصری همچون مس، منیزیم، روی، سیلیسیم و دیگر مواد ساخته می شوند تا خواصی از جمله استحکام، شکل پذیری، مقاومت در برابر خوردگی و توانایی جوشکاری آن ها به سطح بالاتری ارتقا یابد. تولید ورق آلیاژی فرآیندی پیچیده و دقیق است که شامل مراحل متعددی از قبیل انتخاب ترکیب شیمیایی مناسب، عملیات حرارتی، نورد، اصلاح سطح و کنترل کیفیت نهایی می شود. هر یک از این مراحل در تعیین کیفیت نهایی محصول سهم بسزایی دارد و به طور مستقیم بر ویژگی های عملکردی آن اثر می گذارد. با توجه به افزایش تقاضای صنعتی برای ورق هایی با ویژگی های خاص و پیشرفته، آشنایی با جزییات این فرآیند نه تنها برای مهندسان مواد و تولیدکنندگان اهمیت دارد بلکه مصرف کنندگان صنعتی نیز برای انتخاب بهتر محصول نیازمند شناختی دقیق تر از آن هستند. این مطلب به طور جامع به تشریح فرآیند تولید ورق های آلیاژی آلومینیوم می پردازد. در این بررسی، مراحل تولید گام به گام شرح داده شده و اصول مهندسی مرتبط با هر مرحله به همراه عوامل مؤثر بر خواص نهایی این ورق ها مورد تحلیل قرار گرفته اند. هدف این است که خواننده با نگاهی ژرف تر به فرآیند تولید، قابلیت ارزیابی و درک فنی دقیق تری نسبت به کاربردها و مزایای این نوع ورق ها کسب کند. برای مشاهده ورق آلیاژی کلیک کنید. در این مقاله به فرایند تولید ورق آلیاژی پرداخته می شود.

انتخاب ترکیب ورق در فرایند تولید ورق آلیاژی

انتخاب ترکیب آلیاژی یکی از اساسی ترین و حساس ترین مراحل در فرآیند تولید ورق های آلیاژی آلومینیوم محسوب می شود، زیرا ترکیب شیمیایی اولیه تأثیر مستقیمی بر ویژگی های مکانیکی، فیزیکی، حرارتی و حتی شکل ظاهری محصول نهایی دارد. در این مرحله، مهندسان متالورژی بر اساس کاربرد نهایی ورق، عناصر آلیاژی مناسب را به آلومینیوم پایه اضافه می کنند تا مشخصات مطلوبی ایجاد شود. این انتخاب باید افزون بر تأمین خواص مورد نظر، از نظر اقتصادی و عملیاتی نیز بهینه باشد. آلیاژهای آلومینیوم در هشت گروه اصلی (۱xxx تا ۸xxx) دسته بندی می شوند. سری ۱xxx که تقریباً خالص است، به دلیل سطح بالای خلوص خود دارای رسانایی الکتریکی و مقاومت خوب در برابر خوردگی است، اما استحکام مکانیکی پایینی دارد. دیگر سری ها با افزودن عناصر مختلف، ویژگی های تخصصی تری به دست می آورند: سری 2xxx (آلومینیوم–مس): دارای استحکام بالا و مقاومت مناسب در برابر خستگی، مورد استفاده در صنایع هوافضا. سری 3xxx (آلومینیوم–منگنز): مقاوم در برابر خوردگی، مناسب برای صنایع ساختمانی و بسته بندی. سری 5xxx (آلومینیوم–منیزیم): مقاوم در محیط های دریایی، سبک، جوش پذیر و پرکاربرد در خودروسازی و کشتی سازی. سری 6xxx (آلومینیوم–منیزیم–سیلیسیم): ترکیبی از استحکام، قابلیت شکل پذیری و مقاومت در برابر خوردگی، کاربردی در معماری و حمل ونقل. سری 7xxx (آلومینیوم–روی–منیزیم): دارای بالاترین استحکام مکانیکی، بسیار مناسب برای قطعات هواپیما و سازه های تحت تنش شدید. سری 8xxx: آلیاژهای خاص با ترکیبات متنوع، معمولاً برای کاربردهای ویژه مانند فویل بسته بندی یا باتری سازی. علاوه بر نوع آلیاژ، میزان دقیق هر عنصر آلیاژی اهمیت ویژه ای دارد. برای نمونه، افزایش بیش از حد منیزیم در سری 5xxx ممکن است منجر به ترک خوردن هنگام جوشکاری شود یا در سری 7xxx، تنظیم دقیق نسبت روی به منیزیم برای دست یابی به سختی مطلوب ضروری است. در انتخاب ترکیب آلیاژی، فرآیندهای پس از تولید نظیر نورد، عملیات حرارتی، جوشکاری و شکل دهی نیز باید مدنظر قرار گیرند؛ چراکه ممکن است یک آلیاژ در یکی از این مراحل عملکرد مطلوبی داشته باشد اما در سایر مراحل دچار مشکل شود. بنابراین، انتخاب آلیاژ فرآیندی چندجانبه است که نیازمند دانش فنی عمیق، تجربه عملی و درک کامل از نیازهای کاربرد نهایی دارد.

فرایند تولید ورق آلیاژی

ذوب و ریخته گری اولیه ورق آلیاژی

فرایند ذوب و ریخته گری اولیه یکی از مراحل حیاتی در تولید ورق های آلیاژی آلومینیوم به شمار می آید، زیرا در این مرحله ترکیب شیمیایی منتخب به حالت مذاب درآمده و سپس به شکل شمش یا بیلت ریخته می شود تا برای مراحل بعدی مانند نورد آماده گردد. کیفیت ذوب و روش ریخته گری تأثیر مستقیم بر ساختار داخلی، یکنواختی، خلوص و ویژگی های مکانیکی محصول نهایی دارد. این فرآیند با ذوب آلومینیوم خالص همراه با عناصر آلیاژی در کوره های صنعتی آغاز می شود. نوع کوره ها بسته به ظرفیت تولید و نیازهای فرآیند متفاوت است و شامل کوره های القایی، شعله ای و نگهدارنده است. در این مرحله، عناصر آلیاژی مانند مس، منیزیم، روی، سیلیسیم و منگنز با نسبت های مشخص به مذاب افزوده می شود تا ترکیب شیمیایی به دقت تنظیم گردد. برای یکنواخت سازی ترکیب مذاب، هم زدن مداوم یا دوره ای صورت می پذیرد. یکی از حساس ترین بخش های این مرحله، تصفیه مذاب است. آلومینیوم مذاب قابلیت جذب گازهایی همچون هیدروژن را دارد که در صورت عدم حذف، موجب تشکیل حفرات و کاهش کیفیت مکانیکی خواهد شد. برای حل این مشکل، تکنیک هایی مانند دی گازینگ با استفاده از گازهای آرگون یا نیتروژن برای حذف گازهای محلول به کار گرفته می شود. علاوه بر این، استفاده از فلاکس ها یا ترکیبات تمیزکننده به منظور حذف ناخالصی ها و اکسیدهای شناور در سطح مذاب انجام می شود. پس از تصفیه، مذاب وارد مرحله ریخته گری نیمه پیوسته (Direct Chill Casting – DC) می شود. در این روش، مواد مذاب به قالب های آب گرد هدایت شده و از پایین با آب خنک می شود که انجماد تدریجی و کنترل شده را فراهم می آورد. این فرآیند ساختاری دانه ای مطلوب ایجاد کرده و از ترک خوردگی شمش ها جلوگیری می کند. تنظیم دقیق فرایند ریخته گری برای پرهیز از ایجاد ناهمگنی یا تنش های حرارتی اهمیت ویژه ای دارد. شمش های تولید شده معمولاً ابعاد بزرگ و ضخامت بالایی دارند و فوراً قابل استفاده در فرآیند تولید ورق نیستند. بنابراین، پس از خنک سازی، سطح شمش ها با ماشین کاری یا لایه برداری اصلاح می شود تا ناخالصی ها و اکسیدهای سطحی حذف گردند. این آماده سازی سطحی عامل اصلی در کیفیت نهایی ورق محسوب می شود، چرا که هر نقص سطحی می تواند در مراحل بعدی، مانند نورد، مشکلات جدی ایجاد کند. به طور کلی، مرحله ذوب و ریخته گری اولیه در کنترل کیفیت ساختار داخلی و ترکیب آلیاژ نقش اساسی داشته و عملکرد ورق آلومینیومی را در مراحل بعدی تولید و کاربرد نهایی تعیین می کند. عوامل کلیدی مانند مدیریت دمای مناسب، تنظیم ترکیب شیمیایی، یکنواخت سازی مذاب، تصفیه دقیق گازها و روش ریخته گری استاندارد، همگی تضمین کننده موفقیت این مرحله هستند. برای مشاهده ورق سیاه کلیک کنید.

نورد اولیه ورق آلیاژی (Hot Rolling)

نورد گرم (Hot Rolling) از مراحل حیاتی در تولید ورق های آلیاژی آلومینیوم به شمار می آید. در این فرآیند، شمش های ریخته گری شده تحت دمای بالا قرار گرفته و به صفحات نازک تر تبدیل می شوند. این مرحله نه تنها در کاهش ضخامت اولیه نقش اساسی دارد، بلکه بر ویژگی های مکانیکی، ساختار میکروسکوپی، یکنواختی و کیفیت نهایی سطح ورق نیز تأثیر می گذارد. ابتدا پس از خنک شدن و انجام آماده سازی های اولیه مانند برش و پوسته برداری، شمش ها برای پیش گرم شدن به کوره هایی با دمای حدود ۴۰۰ تا ۵۰۰ درجه سانتی گراد منتقل می شوند. در این مرحله، فلز نرم تر شده و برای طی مراحل شکل دهی پلاستیک آماده می شود. افزایش دما موجب کاهش نیروی لازم برای تغییر شکل و جلوگیری از ترک خوردگی و شکست در حین نورد می گردد. بعد از گرم شدن، شمش ها وارد فرآیند نورد گرم می شوند. در این مرحله، فلز داغ از بین غلتک های فولادی بزرگ عبور داده می شود. با هر بار عبور، ضخامت کاهش یافته و طول ورق افزایش پیدا می کند. تعداد مراحل نورد بستگی به آلیاژ مورد نظر و ضخامت اولیه شمش دارد. کنترل دقیق سرعت نورد، دمای پایانی و نرخ کاهش ضخامت در این فرآیند اهمیت ویژه ای داشته زیرا این عوامل مستقیماً بر خواص نهایی ورق اثرگذار هستند. در حین نورد گرم، ساختار دانه ای فلز تغییرات عمده ای را تجربه می کند. به دلیل دمای بالا، فرایند تبلور مجدد اتفاق می افتد که اثرات کرنش های قبلی را از بین برده و دانه های ریزتر و یکنواخت تر ایجاد می کند. این تغییرات ساختاری باعث افزایش مقاومت فلز در برابر ترک، بهبود شکل پذیری و تقویت خواص مکانیکی ورق می شود. یکی از ویژگی های بارز نورد گرم، ایجاد سطح مات و اکسیدشده روی ورق به دلیل تماس مداوم فلز داغ با هوا است. این لایه معمولاً در مراحل بعدی مانند نورد سرد یا عملیات سطحی حذف می شود. در انتهای فرآیند، ورق های تولیدی یا به صورت کلاف پیچیده شده یا به صورت ورق تخت ذخیره می شوند که آماده مراحل بعدی مانند نورد سرد یا عملیات حرارتی باشند. به طور کلی، نورد گرم برای کاهش چشمگیر ضخامت شمش ها استفاده شده و زمینه را برای فرآیندهای دقیق تر در دماهای پایین تر (نورد سرد) فراهم می کند. علاوه بر کاهش تنش های داخلی، این فرآیند امکان کنترل بهتر ضخامت ورق در مراحل بعدی را نیز مهیا می سازد. در نهایت، نورد اولیه حلقه اتصال بین شمش ریخته گری شده و تولید یک ورق نیمه نهایی با کیفیت است. دقت در اجرای این مرحله به کاهش نقص ها، افزایش بهره وری و دستیابی به خواص مورد انتظار در ورق های آلیاژی کمک شایانی می کند.

فرایند تولید ورق آلیاژی

عملیات حرارتی میانی ورق آلیاژی

عملیات حرارتی میانی یکی از مراحل اساسی در تولید ورق های آلیاژی آلومینیوم است که با هدف بهبود ویژگی های مکانیکی، کاهش تنش های داخلی، بهینه سازی قابلیت شکل پذیری، و آماده سازی ساختار فلز برای مراحل بعدی، به ویژه نورد سرد، انجام می شود. این عملیات بین نورد گرم و نورد سرد قرار دارد و بسته به ترکیب آلیاژی، خواص نهایی مطلوب و فرآیند تولید، به صورت متفاوت اجرا می شود. در آلیاژهای آلومینیوم، به ویژه آن هایی که پس از نورد گرم همچنان دارای تنش های باقیمانده، دانه های بزرگ یا ساختار غیرهمگن اند، عملیات حرارتی میانی می تواند ساختار میکروسکوپی را یکنواخت کرده و از ترک خوردگی یا شکست در مراحل بعدی جلوگیری کند. این عملیات به ویژه برای آلیاژهای قابل کاربرد (مانند سری های ۱xxx، ۳xxx، ۵xxx، و ۸xxx) و نیز آلیاژهایی که نیاز به کنترل دقیق سختی و انعطاف پذیری دارند، اهمیت فراوانی دارد. یکی از متداول ترین عملیات های حرارتی میانی، بازپخت است. در این فرآیند، ورق یا کویل آلومینیوم در دمایی بین ۳۰۰ تا ۴۰۰ درجه سانتی گراد به مدت معینی گرم می شود. این دما برای فعال سازی تبلور مجدد کافی بوده و موجب حذف اثرات کار سرد قبلی، تشکیل دانه های جدید و افزایش انعطاف پذیری فلز می شود. بسته به میزان کار مکانیکی پیشین و نوع آلیاژ، زمان و دمای بازپخت می تواند متفاوت باشد. برای آلیاژهای عملیات پذیر حرارتی (مانند سری های ۲xxx، ۶xxx و۷xxx)، ممکن است عملیات هایی مانند محلول سازی و کوئنچ نیز انجام شود. در این روش، آلیاژ در دمای بالا حرارت داده می شود تا فازهای تقویت کننده در محلول جامد حل شوند و سپس به سرعت خنک می شود (اغلب با آب)، تا ساختار فوق اشباع تثبیت شود. این ساختار در مرحله بعدی، با عملیات پیرسختی به سختی و استحکام مطلوب می رسد. هدف اصلی از این عملیات حرارتی، فراهم آوردن شرایط مناسب برای نورد سرد است. ورود فلز بدون بازپخت به نورد سرد می تواند خطر ترک خوردگی، شکنندگی یا موج دار شدن سطح را افزایش دهد. همچنین تنش های داخلی بالا ممکن است باعث تاب برداشتن یا برگشت فنری ورق شود که در کاربردهای صنعتی مشکلات جدی ایجاد می کند. در مجموع، عملیات حرارتی میانی یک فرآیند حساس وابسته به ترکیب شیمیایی، نوع محصول و کاربرد نهایی است. کنترل دقیق دما، زمان حرارت دهی، نرخ سرد شدن و شرایط محیطی از عوامل تعیین کننده این مرحله هستند و تأثیر مستقیم بر خواص نهایی ورق آلیاژی آلومینیوم دارند. برای مشاهده ورق گالوانیزه کلیک کنید.

نورد سرد ورق آلیاژی

نورد سرد یکی از مراحل حساس و دقیق در فرآیند تولید ورق های آلیاژی آلومینیومی است که تأثیر بسزایی بر کیفیت و ویژگی های نهایی محصول دارد. در این مرحله، ورق های حاصل از نورد گرم و عملیات حرارتی میانی که معمولاً به صورت کویل هستند، در دمای محیط یا دمایی پایین تر از دمای تبلور مجدد، تحت فشار بالای غلتک ها قرار می گیرند تا ضخامت آن ها به میزان مطلوب کاهش یابد. برخلاف نورد گرم، در این فرآیند تغییر شکل فلز بدون حرارت دهی اتفاق می افتد، که همین موضوع باعث تغییرات محسوس در خواص مکانیکی و فیزیکی ورق می شود. به دلیل انجام فرآیند در شرایط سرد، فلز مقاومت بیشتری در برابر تغییر شکل نشان می دهد و این مسئله مستلزم اعمال نیروی بیشتری برای رسیدن به ضخامت دلخواه است. این کرنش شدید منجر به افزایش قابل توجه استحکام کششی و سختی فلز می شود، پدیده ای که به کرنش سختی معروف است. گرچه افزایش استحکام از مزایای این روش به شمار می رود، اما کاهش شکل پذیری نیز از تبعات آن است. برای جبران این محدودیت، در برخی موارد عملیات بازپخت پس از نورد سرد انجام می شود تا انعطاف پذیری لازم برای کاربردهای خاص بازگردانده شود. یکی دیگر از نتایج مهم نورد سرد، بهبود چشمگیر کیفیت سطحی ورق است. در این مرحله، به دلیل عدم اکسیداسیون سطحی و کنترل دقیق تر فرآیند، ورق نهایی دارای سطحی صاف، براق و یکنواخت خواهد بود. این ویژگی برای کاربردهایی نظیر چاپ، رنگ آمیزی، روکش دهی یا استفاده در صنایع ظریف مانند الکترونیک و بسته بندی بسیار حائز اهمیت است. از دیگر مزایای کلیدی نورد سرد می توان به امکان دست یابی به تلرانس های بسیار دقیق در ضخامت ورق اشاره کرد. با تجهیزات پیشرفته کنترل ضخامت و سیستم های خودکار تنظیم فشار و کشش، ورق هایی با ضخامت کاملاً یکنواخت تولید می شوند که برای کاربردهایی نظیر صنعت هوافضا، خودروسازی و ساخت تجهیزات الکترونیکی که به کنترل ابعادی دقیق نیاز دارند، بسیار کارآمد است. در سطح میکروسکوپی، این فرآیند ساختار بلوری فلز را نیز تغییر می دهد. دانه های فلزی به واسطه تغییر شکل کشیده شده و بافت خاصی ایجاد می شود که خواص مکانیکی و فیزیکی ماده را تا حدی جهت دار می کند. در صورت نیاز به ساختاری با دانه های یکنواخت تر، عملیات حرارتی پس از نورد سرد می تواند مجدداً ساختار را تبلور مجدد داده و تعادل آن را بازیابی کند. در مجموع، نورد سرد فرآیندی است که با دقت بالا انجام می شود و نقش اساسی در تعیین کیفیت، ویژگی ها و عملکرد نهایی ورق های آلیاژی آلومینیوم دارد. این تکنیک امکان تولید ورق هایی را فراهم می کند که از نظر استحکام مکانیکی، کیفیت سطحی و دقت ابعادی متناسب با نیازهای پیشرفته صنایع گوناگون باشند.

فرایند تولید ورق آلیاژی

عملیات حرارتی نهایی

عملیات حرارتی نهایی از مراحل پایانی و حیاتی در فرآیند تولید ورق های آلیاژی آلومینیوم محسوب می شود که هدف آن تنظیم دقیق خواص مکانیکی، بهبود ساختار میکروسکوپی، کنترل سختی، و آماده سازی ورق برای کاربردهای مورد نظر است. نوع عملیات حرارتی اجراشده در این مرحله متناسب با ترکیب آلیاژی، خواص مورد انتظار محصول نهایی و پیشینه تغییر شکل ورق (به ویژه نورد سرد) تعیین می شود. برای آلیاژهایی که به سختی بالا نیاز دارند، مانند آلیاژهای سری 2xxx، 6xxx و 7xxx که قابلیت عملیات حرارتی پذیری دارند، فرآیند نهایی شامل دو مرحله اصلی محلول سازی (Solution Treatment) و پیرسختی (Aging) است. در محلول سازی، ورق آلومینیوم تا دماهای بالا (معمولاً بین ۵۰۰ تا ۵۵۰ درجه سانتی گراد بسته به نوع آلیاژ) حرارت داده می شود تا عناصر آلیاژی نظیر مس، منیزیم یا سیلیسیم کاملاً در محلول جامد آلومینیوم حل شوند. سپس ورق به سرعت سرد می شود (معمولاً با آب) تا ساختار فوق اشباع حاصل شود که زمینه مناسب برای پیرسختی را فراهم می کند. در مرحله پیرسختی، ورق در دمایی متوسط (بین ۱۵۰ تا ۲۰۰ درجه سانتی گراد) برای زمان مشخص قرار می گیرد تا ذرات رسوبی ریز تشکیل شوند. این ذرات با محدود کردن حرکت نابجایی ها در ساختار بلوری، سختی و استحکام فلز را افزایش می دهند. در مقابل، برای آلیاژهایی که قابلیت عملیات حرارتی پذیری ندارند (مانند سری های 1xxx، 3xxx و 5xxx)، عملیات حرارتی معمولاً به صورت بازپخت (Annealing) انجام می شود. هدف از بازپخت کاهش اثرات کرنش سختی حاصل از نورد سرد و بازیابی شکل پذیری است. این عملیات معمولاً در دماهای ۳۰۰ تا ۴۰۰ درجه سانتی گراد انجام شده و به بازسازی ساختار دانه ای، کاهش سختی و افزایش انعطاف پذیری ورق منجر می شود؛ ویژگی هایی که برای کاربردهایی مانند بسته بندی، فرم دهی عمیق یا کشش بالا ضروری هستند. در برخی موارد خاص، عملیات حرارتی ممکن است به شکلی ترکیبی اجرا شود تا ویژگی های مکانیکی مطلوب همراه با خواص سطحی یا ساختار کریستالی بهینه حاصل شود. در این مرحله، کنترل دقیق پارامترهایی نظیر دما، زمان و نرخ سرد شدن اهمیت بالایی دارد، زیرا تغییرات جزئی در این فاکتورها می تواند تأثیرات قابل توجهی بر خواص نهایی محصول بگذارد. در نهایت، عملیات حرارتی نهایی به تثبیت ساختار داخلی ورق آلومینیومی کمک می کند و تضمین کننده مطابقت آن با نیازهای عملکردی در صنایع مختلف از جمله حمل ونقل، ساختمان، بسته بندی، الکترونیک و هوافضا است. این فرآیند نقش کلیدی در اتصال مرحله تولید به کاربرد صنعتی دارد و کیفیت اجرای آن تأثیر مستقیم بر دوام، قابلیت کاربری و عملکرد نهایی محصول خواهد داشت. برای مشاهده میلگرد آجدار کلیک کنید.

اصلاح سطح ورق در فرایند تولید ورق آلیاژی

اصلاح سطح، به عنوان آخرین مرحله در فرآیند تولید ورق آلیاژی آلومینیوم، پیش از بسته بندی و ارسال به مصرف کننده، از اهمیت ویژه ای برخوردار است. این مرحله با اهدافی همچون بهبود کیفیت ظاهری، آماده سازی سطح برای اعمال پوشش، حذف عیوب سطحی، و تضمین یکنواختی در رنگ، بافت و خواص سطح انجام می شود. این فرآیند به ویژه در صنایعی مانند خودرو، ساختمان، لوازم خانگی، غذا و دارو، و الکترونیک نقشی کلیدی دارد؛ چرا که ظاهر و ویژگی های سطحی محصولات نهایی از معیارهای اصلی ارزیابی کیفیت محسوب می شوند. در مراحل ابتدایی، سطح ورق ممکن است دچار آلودگی هایی نظیر روغن، اکسید، ذرات فلزی یا خطوط ناشی از نورد باشد. بنابراین، نخستین گام در اصلاح سطح شامل پاک سازی مکانیکی یا شیمیایی است. در روش مکانیکی، ابزارهایی مانند برس های چرخان، نوردهای پرداخت یا فرآیندهایی نظیر سندبلاست و اسکاتچ پد برای حذف ناخالصی ها و خراش های سطح استفاده می شوند. در مقابل، روش شیمیایی ورق را از میان محلول های قلیایی یا اسیدی عبور می دهد تا باقی مانده اکسیدها و چربی ها پاک شود. این مرحله معمولاً با شست وشوی دقیق و خشک کردن کامل تکمیل می شود. در ادامه، بسته به کاربرد نهایی، ممکن است فرآیندهای دقیق تری مانند پولیش، برس کاری یا پرداخت نهایی انجام گیرد. این عملیات که می تواند به صورت دستی یا ماشینی انجام شود، منجر به ایجاد یکنواختی در بازتاب نور، دستیابی به بافت دلخواه یا بهبود قابلیت چسبندگی پوشش و رنگ می شود. در مواردی که سطح ورق نیازمند پوشش دهی مانند رنگ آمیزی، آنودایزینگ یا لمینیت است، اصلاح سطح یکی از مراحل اساسی به شمار می آید. برای مثال، در آنودایزینگ، آماده سازی مناسب تضمین می کند که لایه اکسیدی حاصل کاملاً یکنواخت، شفاف و بادوام باشد. همچنین در صنایعی نظیر غذایی یا دارویی که الزامات بهداشتی بسیار اهمیت دارند، اصلاح سطح باید منجر به ایجاد سطحی صیقلی و فاقد تخلخل شده و بدون هرگونه آلودگی شیمیایی باشد. سایر فرآیندهای اصلاح سطح شامل صاف سازی مکانیکی (flattening) برای حذف موج های ناخواسته سطحی، اصلاح لبه ها به منظور جلوگیری از بریدگی و افزایش ایمنی در حمل ونقل یا استفاده، و برش نهایی برای دستیابی به ابعاد دقیق مورد نیاز هستند. علاوه بر این، در بسیاری از خطوط تولید، کنترل کیفیت نهایی با استفاده از دوربین های پیشرفته انجام می شود تا کوچک ترین عیوب سطحی مانند لکه ها، خراش ها، چروک ها یا آخال ها شناسایی و برطرف شوند. در پایان این فرآیند اصلاح سطح، ورق ها به صورت کویل یا ورق های تخت بسته بندی شده و آماده ارسال به مشتریان صنایع پایین دستی می شوند. اهمیت این مرحله نه تنها در افزایش جنبه های ظاهری محصول نمود دارد، بلکه تأثیر مستقیمی بر عملکرد فنی، دوام، مقاومت به خوردگی و سازگاری با پوشش های مختلف دارد. بنابراین، اصلاح سطح علاوه بر جنبه زیبایی شناختی، یک مرحله فنی کلیدی در تولید ورق آلیاژی آلومینیوم است که نقش آن در موفقیت تجاری و صنعتی محصولات غیرقابل انکار است.

فرایند تولید ورق آلیاژی

برش و بسته بندی در فرایند تولید ورق آلیاژی

برش و بسته بندی از مراحل حساس و پایانی در تولید ورق های آلیاژی آلومینیوم محسوب می شوند که تاثیر بسزایی در آماده سازی محصول برای عرضه در بازار و استفاده در صنایع مختلف دارند. پس از تکمیل فرآیندهای تولید، عملیات حرارتی و اصلاح سطح، ورق ها به صورت کلاف های حجیم درآمده که معمولاً برای کاربرد مستقیم مناسب نیستند و نیاز به برش در ابعاد و اشکال مشخص دارند. عملیات برش در دو حالت اصلی انجام می شود: برش طولی و برش عرضی. برش طولی باعث تبدیل کلاف های بزرگ به نوارهای باریک تر می شود که برای تولید قطعات یا شکل دهی در مراحل بعدی کاربرد دارند. این نوع برش معمولاً با دستگاه های هیدرولیکی یا مکانیکی بسیار دقیق انجام می شود تا ابعاد مطلوب و لبه های صاف و بدون ناصافی ایجاد شود. در مقابل، برش عرضی معمولاً در مراحل نهایی بسته بندی به کار گرفته شده و ورق ها را به طول های معین تقسیم می کند. دقت در عملیات برش اهمیت ویژه ای دارد، زیرا برش ناقص یا نادرست می تواند منجر به بروز ترک های ریز، لبه های تیز یا حتی خوردگی زودهنگام در محصول شود. بسته به نوع مصرف ورق، پس از برش ممکن است لبه ها به صورت مکانیکی یا دستی صیقل داده شوند تا ایمنی بیشتری در جابه جایی و استفاده تضمین شود. بعد از فرآیند برش، ورق ها یا نوارها وارد مرحله بسته بندی می شوند که هدف آن جلوگیری از آسیب های مکانیکی، نفوذ رطوبت، آلودگی و خوردگی است. فرایند بسته بندی شامل استفاده از پوشش های محافظ پلاستیکی، کاغذی یا فیلم های چندلایه است که به دقت دور ورق ها پیچیده می شوند. برای محافظت بیشتر، گاهی ورق ها در جعبه های چوبی یا فلزی قرار داده می شوند، به ویژه زمانی که برای صادرات یا حمل ونقل طولانی مدت آماده می شوند. برچسب گذاری دقیق نیز بخشی حیاتی از بسته بندی است؛ این برچسب ها حاوی اطلاعاتی مانند نوع آلیاژ، ضخامت، تاریخ تولید و شماره بچ هستند که شناسایی سریع محصول را در انبارها و خطوط تولید مشتریان آسان می سازند. رعایت استانداردهای بسته بندی و حمل ونقل ضروری است تا کیفیت محصول تا رسیدن به دست مصرف کننده حفظ شود. اگرچه برش و بسته بندی نسبت به فرآیندهای تولید پیچیدگی کمتری دارند، اما این مراحل حیاتی نه تنها در کاهش ضایعات بلکه در تضمین کیفیت نهایی محصول و تسهیل فرآیندهای بعدی صنایع مصرف کننده نقش کلیدی ایفا می کنند؛ بنابراین باید با بالاترین دقت و مطابق با استانداردهای صنعتی انجام شوند. در این مقاله به فرایند تولید ورق آلیاژی پرداخته شد.