فرایند تولید نبشی

در این مقاله به فرایند تولید نبشی پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

فرایند تولید نبشی

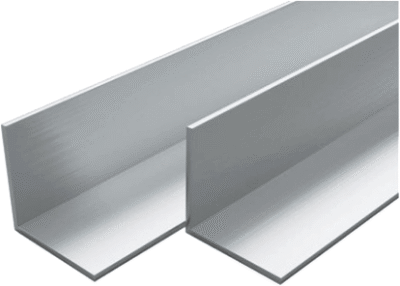

نبشی یکی از مقاطع فولادی پرکاربرد در حوزه ساخت وساز و مهندسی به شمار می رود. به دلیل طراحی ساده و ویژگی های مکانیکی مطلوب، این محصول نقش کلیدی در ایجاد استحکام و پایداری سازه ها ایفا می کند. نبشی که به شکل حرف «L» تولید می شود، در گستره وسیعی از سازه های فلزی مانند چارچوب ها، پل ها، سوله ها و تأسیسات صنعتی مورد استفاده قرار می گیرد. توانایی آن در افزایش تحمل بارهای خمشی، فشاری و کششی سازه ها باعث شده تا جایگاه ویژه ای در مهندسی عمران و صنایع مرتبط داشته باشد. با توجه به نقشی که نبشی در مقاومت و دوام سازه ها ایفا می کند، تولید آن نیازمند رعایت استانداردهای دقیق و به کارگیری فرآیندهای مطلوب است. انتخاب مواد اولیه باکیفیت، استفاده از فناوری های مناسب تولید، و انجام کنترل کیفی دقیق از جمله عواملی هستند که تضمین می کنند این محصول بتواند عملکرد مناسبی در پروژه های عمرانی و صنعتی ارائه دهد. در این متن، فرآیندهای ساخت نبشی، انواع روش ها، استانداردها، تجهیزات مرتبط و کاربردهای آن بررسی خواهد شد تا تصویری جامع از این محصول استراتژیک فولادی ارائه شود. برای مشاهده نبشی کلیک کنید. در این مقاله به فرایند تولید نبشی می پردازیم.

مواد اولیه تولید نبشی

مواد اولیه به کاررفته برای تولید نبشی عموماً از فولادهای کربنی و آلیاژی با کیفیت بالا انتخاب می شوند تا استحکام، دوام و قابلیت شکل پذیری لازم را برای کاربردهای متنوع فراهم کنند. به طور معمول، از شمش های فولادی یا بیلت های مستطیلی به عنوان ماده اولیه استفاده می شود که پس از آماده سازی، فرآیندهای نورد یا پرس روی آن ها انجام می گیرد. نوع فولاد مورداستفاده بسته به نوع نبشی و کاربرد نهایی آن متفاوت است. با این حال، عموماً از فولاد با درصد کربن پایین تا متوسط استفاده می شود تا تعادلی مناسب میان مقاومت مکانیکی و قابلیت جوشکاری به دست آید. در برخی موارد، برای بهبود خواصی چون مقاومت به خوردگی، سختی و تحمل حرارت، عناصر آلیاژی مانند منگنز، کروم، نیکل یا مولیبدن به ترکیب فولاد افزوده می شوند. از جنبه کیفی، مواد اولیه باید عاری از هرگونه ناخالصی، ترک و عیوب ساختاری باشند تا ضمن جلوگیری از مشکلات در مراحل نورد یا پرس، محصول نهایی از خواص مکانیکی یکنواخت و مطمئن برخوردار شود. علاوه بر این، رعایت استانداردهای بین المللی نظیر ASTM، DIN یا EN در انتخاب و آزمایش مواد اولیه بسیار حائز اهمیت است تا اطمینان حاصل شود نبشی تولیدشده توانایی تأمین نیازهای مهندسی و عملیاتی را دارد.

فرایند تولید نبشی

انواع نبشی

نبشی ها به طور کلی به دو دسته اصلی تقسیم می شوند که هر کدام ویژگی ها و کاربردهای ویژه ای دارند. اولین دسته، نبشی فابریک است که مستقیماً و بدون تغییر شکل خاص از شمش یا بیلت فولادی در کارخانه تولید می شود. این نوع نبشی اغلب دارای بال های مساوی بوده و به دلیل یکنواختی در ابعاد و مقاومت بالا، استفاده گسترده ای در سازه های سنگین و پروژه های بزرگ دارد. دسته دوم، نبشی پرسی یا خمکاری شده است که با استفاده از ورق های فولادی با ضخامت مشخص و به کمک دستگاه های پرس و خمکاری تولید می شود. این روش به ویژه برای ساخت نبشی هایی با بال های نامساوی یا ابعاد خاص مناسب است و معمولاً در پروژه هایی که تنوع اندازه ها مدنظر است، کاربرد دارد. همچنین، این نوع نبشی به دلیل هزینه تولید پایین تر بیشتر در سازه های سبک تر یا پروژه هایی که نیاز به نصب سریع دارند، مورد استفاده قرار می گیرد. علاوه بر این دو نوع اصلی، نبشی ها از نظر شکل بال ها نیز به دو دسته تقسیم می شوند: نبشی بال مساوی و نبشی بال نامساوی. نبشی بال مساوی دارای دو بال هم اندازه است و برای شرایطی که بارگذاری متقارن وجود دارد، مناسب است. از سوی دیگر، نبشی بال نامساوی دارای بال هایی با ابعاد متفاوت است و برای مواقعی طراحی شده که نیاز به مقاومت متفاوت در جهات مختلف وجود دارد. انتخاب نوع مناسب نبشی بستگی به شرایط بارگذاری، محیط پروژه و نیازهای فنی دارد تا ضمن تأمین عملکرد بهینه، از لحاظ اقتصادی نیز مقرون به صرفه باشد. برای مشاهده ورق سیاه کلیک کنید.

روش های تولید نبشی

روش های تولید نبشی شامل چندین فرآیند مختلف است که بسته به نوع نبشی، کاربرد و هزینه تولید انتخاب می شوند. رایج ترین روش ها به نورد گرم، نورد سرد و پرس یا خمکاری تعلق دارند. در فرایند نورد گرم، شمش های فولادی ابتدا در دمای بالا (بین ۱۱۰۰ تا ۱۳۰۰ درجه سانتی گراد) در کوره های مخصوص گرم می شوند تا قابلیت شکل پذیری لازم ایجاد شود. سپس شمش داغ از میان چند مرحله غلتک کاری عبور می کند و به تدریج به شکل نبشی با ابعاد دقیق تبدیل می شود. این روش معمولا برای تولید نبشی های فابریک بال مساوی به کار می رود و محصول نهایی دارای استحکام بالا و سطح نسبتاً زبر است. روش نورد سرد عمدتاً برای تولید نبشی هایی با دقت ابعادی بیشتر و سطح صاف تر استفاده می شود. در این روش، ورق های فولادی در دمای محیط و توسط غلتک های مخصوص خم و فرم دهی می شوند تا شکل نبشی حاصل شود. این روش برای نبشی های پرسی یا بال نامساوی مناسب است و موجب بهبود کیفیت سطح و کاهش تلرانس ها می شود، اما محدودیت هایی در ضخامت و ابعاد ایجاد می کند. روش پرس یا خمکاری نیز برای تولید نبشی های پرسی به کار می رود. در این فرآیند، ورق های فولادی با توجه به اندازه و ضخامت مشخص برش خورده و سپس با دستگاه های پرس هیدرولیک یا مکانیکی به شکل نبشی خم می شوند. این روش از نظر اقتصادی مقرون به صرفه است و امکان تولید نبشی با ابعاد سفارشی و بال نامساوی را فراهم می کند، اما معمولاً مقاومت مکانیکی کمتری نسبت به نبشی های نورد گرم دارد. هر کدام از این روش ها دارای مزایا و معایب خاص خود هستند و انتخاب روش تولید مناسب بستگی به نیاز پروژه، شرایط اقتصادی و مشخصات فنی محصول دارد.

فرایند تولید نبشی

فرایند دقیق تولید نبشی

فرایند تولید نبشی به طور کامل و دقیق شامل چند مرحله اساسی است که برای تبدیل مواد اولیه فولادی به محصولی با ویژگی ها و ابعاد استاندارد طراحی شده اند. در ابتدا، شمش یا بیلت فولادی به عنوان ماده اولیه وارد کوره های پیش گرم می شود تا به دمای حدود ۱۱۰۰ تا ۱۳۰۰ درجه سانتی گراد برسد. این مرحله موجب نرم شدن فولاد و افزایش قابلیت شکل پذیری آن برای فرآیندهای بعدی می شود. پس از پیش گرمایش، ماده اولیه وارد خطوط نورد گرم می شود، جایی که مجموعه ای از غلتک ها و دستگاه های شکل دهی فولاد را به تدریج به فرم مقطع نبشی درمی آورند. این فرآیند در چند مرحله انجام می شود؛ ابتدا فرم کلی نبشی ایجاد شده و سپس تنظیم دقیق تر ابعاد و زوایای بال ها انجام می گیرد تا محصول مطابق استانداردهای فنی باشد. بعد از شکل دهی، نبشی ها به اندازه های استاندارد برش داده می شوند. عملیات برش با استفاده از اره های مکانیکی یا دستگاه های حرارتی انجام شده و دقت ابعادی و یکنواختی لبه ها تضمین می شود. سپس نبشی ها وارد مرحله خنک سازی می شوند تا دمای فولاد به تدریج کاهش یافته و ساختار آن پایدار شود. این بخش حساس است، زیرا خنک سازی سریع می تواند موجب تنش های داخلی یا تغییر شکل ناخواسته شود. در مرحله بعد، اگر در محصول تابیدگی یا انحرافی وجود داشته باشد، با کمک دستگاه های صاف کن اصلاح شده و محصول نهایی به شکلی کاملاً یکنواخت و صاف آماده می شود. در پایان کار، کنترل کیفیت دقیق روی محصول انجام می شود. این شامل بررسی ابعاد با تجهیزات دیجیتال، آزمایش های مکانیکی مانند تست کشش و سختی، و ارزیابی خواص شیمیایی فولاد است. پس از عبور از مراحل کنترل کیفیت، نبشی ها بسته بندی شده و برای عرضه به بازار یا کاربرد در پروژه ها آماده می شوند. این فرآیند منظم و مرحله ای تضمین کننده این است که نبشی تولید شده دارای استحکام مطلوب، ابعاد دقیق و کیفیت سطح عالی باشد و بتواند کاربرد مورد انتظار را به بهترین شکل فراهم کند. برای مشاهده ناودانی کلیک کنید.

استانداردها و مشخصات فنی تولید نبشی

استانداردها و مشخصات فنی نقش کلیدی در تضمین کیفیت، ایمنی و کارایی نبشی ها دارند. این استانداردها به تعریف دقیق ابعاد، تلرانس ها، خواص مکانیکی و ترکیب شیمیایی فولاد می پردازند تا اطمینان حاصل شود که نبشی ها در شرایط مختلف عملکرد قابل قبولی دارند. از جمله استانداردهای مهم بین المللی می توان به ASTM انجمن آزمایش مواد آمریکا، DIN (انستیتو استانداردهای آلمان) و EN (استانداردهای اتحادیه اروپا) اشاره کرد که بخش های خاصی را به نبشی اختصاص داده اند. به عنوان مثال، استانداردهای ASTM A36 و ASTM A992 برای نبشی های فولادی معمولی استفاده می شوند و ویژگی هایی مانند حد تسلیم، مقاومت کششی و درصد تغییر شکل را مشخص می کنند. ابعاد استاندارد نبشی شامل طول بال ها، ضخامت ورق و زاویه بین بال ها است که معمولاً ۹۰ درجه در نظر گرفته می شود. تلرانس های معین برای ابعاد و ضخامت این امکان را فراهم می کنند که نبشی ها به راحتی در سازه ها و اتصالات مورد استفاده قرار گیرند بدون ایجاد مشکلات فنی. همچنین سطح نبشی باید بدون ترک، برآمدگی یا دیگر عیوب سطحی باشد. از نظر خواص مکانیکی، نبشی ها باید مقاومت لازم در برابر بارگذاری های کششی، خمشی و فشاری را داشته باشند و سطوح حداقل سختی و انعطاف پذیری را که استانداردها تعیین کرده اند، ارائه دهند. ترکیب شیمیایی فولاد نیز باید با دقت مدیریت شود تا اطمینان حاصل شود که نبشی ها در برابر خوردگی و شرایط محیطی مقاوم اند. رعایت کامل این استانداردها در تمامی مراحل تولید، از انتخاب مواد اولیه تا فرآیندهای شکل دهی و کنترل کیفیت، منجر به تولید محصولاتی با قابلیت اطمینان بالا، دوام طولانی و کارایی مطلوب در پروژه های عمرانی و صنعتی می شود.

فرایند تولید نبشی

کنترل کیفیت و آزمایش های تولید نبشی

کنترل کیفیت و آزمایش ها جزء اساسی فرآیند تولید نبشی هستند که اطمینان از مطابقت محصول نهایی با استانداردهای فنی از لحاظ ابعاد، خواص مکانیکی، و ترکیب شیمیایی را فراهم می کنند. این مراحل بهبود عملکرد نبشی در کاربردهای متنوع و جلوگیری از مشکلات ساختاری را تضمین می کنند. در ابتدا، کنترل ابعادی شامل اندازه گیری دقیق طول بال ها، ضخامت، زاویه بین بال ها و یکنواختی سطح است که با ابزارهای دقیق مانند کولیس دیجیتال انجام می شود. هرگونه انحراف از تلرانس های استاندارد منجر به رد محصول خواهد شد. آزمایش های مکانیکی شامل تست کشش برای ارزیابی مقاومت نهایی، حد تسلیم و درصد تغییر شکل است. این آزمون ها مشخص می کنند که آیا نبشی توان تحمل بارهای کششی و خمشی را دارد یا خیر. همچنین تست سختی، مقاومت سطح در برابر سایش را ارزیابی می کند. آزمایش های شیمیایی ترکیب عناصر فولاد را بررسی می کنند تا مطابقت با استانداردها تأیید شود. این آزمایش ها معمولاً با دستگاه های اسپکترومتر یا آنالیزهای شیمیایی انجام می شود و ناخالصی های نامناسب می توانند کیفیت نبشی را تحت تأثیر قرار دهند. علاوه بر این، ممکن است آزمایش های غیرمخرب مانند آزمون التراسونیک یا تست مایعات نافذ برای شناسایی ترک ها و عیوب داخلی اجرا شوند که به کشف نقص های پنهان کمک می کند و محصولی بی عیب و با کیفیت بالا ارائه می دهد. در مجموع، اجرای کامل مراحل کنترل کیفیت و آزمایش ها از مواد اولیه تا محصول نهایی موجب می شود که نبشی های تولیدی از استانداردهای لازم برخوردار بوده و در کاربردهای مختلف ایمنی و کارایی مناسبی داشته باشند. برای مشاهده سپری T شکل کلیک کنید.

پوشش دهی و محافظت سطحی نبشی

برای افزایش مقاومت نبشی ها در برابر خوردگی، زنگ زدگی و آسیب های محیطی، استفاده از روش های پوشش دهی سطحی از اهمیت بالایی برخوردار است. فولاد به طور طبیعی در معرض عوامل محیطی مانند رطوبت، اکسیژن و مواد شیمیایی قرار می گیرد که می توانند باعث تخریب و کاهش دوام آن شوند. از این رو، بهره گیری از تکنیک های مختلف پوشش دهی می تواند به شکل چشمگیری عمر مفید نبشی ها را افزایش دهد. یکی از پرکاربردترین روش ها، گالوانیزه کردن است که طی آن سطح نبشی با لایه ای از فلز روی پوشیده می شود. این پوشش نه تنها از تماس مستقیم فولاد با عوامل خورنده جلوگیری می کند، بلکه با خاصیت حفاظت فداکارانه خود، در صورت آسیب دیدن لایه، امکان محافظت از نواحی اطراف را نیز فراهم می سازد. روش گالوانیزه گرم به دلیل چسبندگی قوی و یکنواخت بودن پوشش، در صنایع ساختمانی و تأسیساتی به طور گسترده مورد استفاده قرار می گیرد. در کنار گالوانیزه کردن، پوشش های دیگری مانند رنگ های محافظتی و اپوکسی نیز معمول هستند. این نوع پوشش ها به صورت لایه ای روی سطح اعمال شده و با ایجاد سد فیزیکی، فولاد را از تماس مستقیم با هوا و رطوبت ایمن نگه می دارند. رنگ های ضدزنگ و پوشش های پودری نیز گزینه هایی محبوب به شمار می روند که علاوه بر محافظت، جلوه ای زیبا به محصول می دهند. در شرایط خاص تر، می توان از روش های پیشرفته تری همچون پوشش دهی کاتدیک یا روکش های مقاوم به حرارت و مواد شیمیایی استفاده کرد. این تکنیک ها باعث می شوند که نبشی ها حتی در محیط های صنعتی سخت یا مناطق دریایی نیز ماندگاری بالایی داشته باشند. به طور کلی، انتخاب نوع پوشش دهی بر اساس شرایط محیطی، نوع فولاد و کاربرد آن ضروری است. این رویکرد نه تنها ویژگی های مکانیکی و کیفیت محصول را حفظ می کند، بلکه موجب افزایش طول عمر نبشی ها شده و هزینه های نگهداری و تعمیرات را کاهش می دهد.

فرایند تولید نبشی

چالش ها و نوآوری ها در تولید نبشی

تولید نبشی، همانند بسیاری از فرآیندهای صنعتی، با چالش های متنوعی روبه رو است که می تواند بر کیفیت محصول نهایی، هزینه های تولید و بهره وری اثر بگذارد. یکی از مهم ترین چالش ها، دستیابی به کنترل دقیق در ابعاد و تلرانس هاست؛ چرا که هرگونه انحراف در ضخامت، طول بال ها یا زاویه نبشی ممکن است مشکلاتی را در نصب ایجاد کرده و استحکام سازه را کاهش دهد. افزون بر این، جلوگیری از ایجاد ترک ها و عیوب سطحی هنگام فرآیندهای نورد و خمکاری، از مسائل کلیدی برای حفظ یکپارچگی و کیفیت محصول به حساب می آید. از دیگر چالش های موجود می توان به هزینه های بالای انرژی مورد نیاز برای عملیات نورد گرم و خنک سازی، نیاز به تجهیزات پیشرفته و تخصص فنی بالا در اجرای مراحل مختلف تولید اشاره کرد. همچنین، دغدغه های زیست محیطی نظیر تولید آلاینده ها و مدیریت صحیح ضایعات فولادی نیز نیازمند توجه ویژه ای است. در مقابل این چالش ها، صنعت تولید نبشی با بهره گیری از نوآوری های گوناگون گام هایی رو به جلو برداشته است تا ضمن بهبود کیفیت محصول، هزینه های تولید را کاهش دهد. استفاده از فناوری های خودکار و سیستم های رباتیک در خطوط تولید، به کارگیری سامانه های دیجیتال کنترل کیفیت و نرم افزارهای پیشرفته برای نظارت بر ابعاد و خواص مکانیکی، بخشی از این نوآوری ها به شمار می آید. همچنین، استفاده از مواد آلیاژی جدید و روش های پوشش دهی مدرن باعث شده است مقاومت نبشی ها در برابر خوردگی و فشارهای مکانیکی افزایش یابد. علاوه بر این، پژوهش ها در حوزه بهینه سازی فرآیندهای نورد سرد و گرم، بهره گیری از انرژی های تجدیدپذیر و راهکارهای کاهش مصرف انرژی همچنان در حال پیشرفت است تا تولید نبشی ها از جنبه اقتصادی و زیست محیطی به سمت پایداری بیشتری حرکت کند. ترکیب فناوری های نوین با مدیریت هوشمند تولید می تواند آینده روشنی را برای صنعت نبشی سازی رقم زده و نیازهای متنوع بازار را با کیفیت مطلوب پاسخ دهد.

فرایند تولید نبشی

جمع بندی و نتیجه گیری

فرایند تولید نبشی اهمیت ویژه ای در حوزه ساخت وساز و مهندسی دارد، زیرا این مقطع فولادی کلیدی نقش مهمی در افزایش استحکام و پایداری سازه ها ایفا می کند. استفاده از مواد اولیه باکیفیت، رعایت استانداردهای فنی، و بهره گیری از روش های تولید مناسب می تواند تضمین کننده محصولاتی با خواص مکانیکی مطلوب و ابعاد دقیق باشد. کنترل کیفیت در تمامی مراحل تولید، از عملیات گرمادهی و نورد گرفته تا برش و پوشش دهی، نقشی حیاتی در حفظ کیفیت محصول نهایی و جلوگیری از بروز عیوب ایفا می کند. با توجه به چالش های مرتبط با تولید نبشی، به کارگیری فناوری های پیشرفته و به روزرسانی ماشین آلات و فرایندها گامی مؤثر در ارتقای کیفیت، کاهش هزینه ها، و افزایش بهره وری محسوب می شود. علاوه بر این، اعمال پوشش های مناسب و محافظت سطحی نه تنها عمر مفید این مقاطع را افزایش می دهد، بلکه عملکرد مطلوب آنها را در شرایط محیطی گوناگون تضمین می کند. در نهایت، توجه به تمامی این جنبه ها و استفاده از راهکارهای مدرن، امکان تولید نبشی هایی باکیفیت و مناسب را فراهم می آورد که بتوانند به طور کامل نیازهای متنوع صنایع و سازه های امروزی را برآورده سازند. این دستاورد نه تنها به توسعه پایدار صنعت فولاد کمک می کند، بلکه پایه گذار پروژه های عمرانی مطمئن و اقتصادی نیز خواهد بود. در این مقاله به فرایند تولید نبشی پرداخته شد.