فرایند تولید ناودانی

در این مقاله به فرایند تولید ناودانی پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

فرایند تولید ناودانی

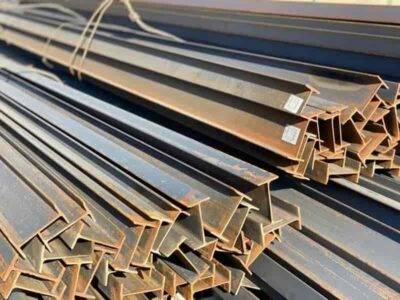

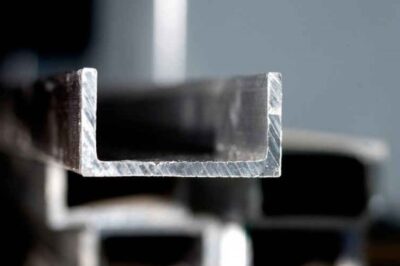

ناودانی یکی از مقاطع فولادی پرکاربرد در صنایع ساختمانی، عمرانی و صنعتی به شمار می رود. این مقطع خاص به دلیل شکل ویژه اش ( که معمولاً به صورت U یا C طراحی می شود) نقش مهمی در تحمل نیروهای خمشی و ساخت سازه های فلزی ایفا می کند. ناودانی به واسطه وزن مناسب، قابلیت اتصال ساده و مقاومت بالای خود در برابر تنش های مکانیکی، به طور گسترده در ساخت چارچوب ها، پایه ها، خرپاها، ماشین آلات و حتی تجهیزات حمل ونقل استفاده می شود. فرایند تولید این مقطع عمدتاً از طریق روش نورد انجام می گیرد که خود به دو نوع نورد گرم و نورد سرد تقسیم می شود. هر یک از این روش ها ویژگی ها، مزایا و محدودیت های منحصربه فردی دارند. عواملی همچون انتخاب نوع فرایند تولید، جنس فولاد و استانداردهای ابعادی و مکانیکی، تأثیر بسزایی بر عملکرد نهایی ناودانی دارند. در این مقاله، مراحل مختلف تولید ناودانی، مواد اولیه مورد استفاده، استانداردهای مرتبط، تجهیزات تولید و فرآیندهای کنترل کیفیت به طور دقیق بررسی خواهند شد. هدف این بررسی، ارائه اطلاعات کامل و کاربردی از فرآیند تولید تا آماده سازی ناودانی برای استفاده نهایی است، به گونه ای که بتواند هم نیازهای متخصصان حوزه فنی و هم علاقه مندی های دانشجویان مهندسی را برآورده سازد. برای مشاهده ناودانی کلیک کنید. در این مقاله به فرایند تولید ناودانی می پردازیم.

انواع روش های تولید ناودانی

ناودانی ها بر اساس نوع کاربرد، الزامات فنی و شرایط تولید از طریق دو روش اصلی ساخته می شوند: نورد گرم و نورد سرد. انتخاب هر یک از این روش ها تاثیراتی مستقیم بر مشخصات مکانیکی، کیفیت سطح، دقت ابعادی و هزینه نهایی محصول دارد. در روش نورد گرم، فرآیند تولید با حرارت دهی به شمش فولادی (بیلت) شروع می شود. شمش ها ابتدا در کوره هایی با دمای بین ۱۱۰۰ تا ۱۳۰۰ درجه سانتی گراد گرم می شوند تا حالت نیمه مایع و خمیری به خود بگیرند. سپس این شمش های داغ از میان مجموعه ای از غلتک ها عبور داده می شوند و به تدریج شکل مقطع ناودانی را پیدا می کنند. پس از پایان فرآیند، محصول برش داده شده و در محیط باز یا توسط سیستم های خنک کننده سرد می شود. ناودانی های تولیدشده به روش نورد گرم معمولاً دارای استحکام بالایی هستند، اما دقت ابعادی آن ها نسبت به روش نورد سرد کمتر بوده و سطح آن ها نیز زبرتر است. این روش بیشتر برای تولید مقاطع سنگین و صنعتی مورد استفاده قرار می گیرد که در سازه های ساختمانی، پل ها، تجهیزات صنعتی و پروژه های سازه های بزرگ فلزی به کار می روند. در مقابل، روش نورد سرد عمدتاً برای تولید ناودانی های سبک تر و با دقت بالاتر کاربرد دارد. در این فرآیند، ورق های فولادی آماده که معمولاً از فولاد کم کربن تولید شده اند، بدون نیاز به حرارت و در دمای محیط از میان قالب ها یا غلتک های مخصوص عبور داده می شوند تا شکل ناودانی بگیرند. به دلیل انجام فرآیند در دمای محیط، سطح محصول کیفیت بالاتری دارد؛ به طوری که صاف تر، براق تر و فاقد پوسته های اکسیدی خواهد بود. البته فشار مکانیکی اعمال شده ممکن است تنش های داخلی در قطعه ایجاد کند که گاهی به عملیات تنش زدایی پس از تولید نیاز دارد. در مجموع، نورد گرم برای تولید مقاطع سنگین با دقت کمتر و مقاومت بالا مناسب تر است، در حالی که نورد سرد برای ناودانی های سبک تر با دقت بالا و کیفیت سطح عالی استفاده می شود. انتخاب بین این دو روش به عواملی همچون کاربرد نهایی ناودانی، شرایط بارگذاری، نوع اتصالات و محیط پروژه وابسته است.

فرایند تولید ناودانی

ناودانی یکی از مهم ترین مقاطع فولادی به شمار می آید که در صنایع مختلف کاربرد گسترده ای دارد و به دو روش اصلی نورد گرم و نورد سرد تولید می شود. هر یک از این روش ها ویژگی ها، مزایا و محدودیت های خاص خود را دارند و بر اساس نوع کاربرد و الزامات پروژه، انتخاب می گردند. در فرآیند نورد گرم، ابتدا شمش فولادی یا بیلت در کوره هایی با دمای بالا (معمولاً بین ۱۱۰۰ تا ۱۳۰۰ درجه سانتی گراد) حرارت داده می شود تا به حالت نیمه مایع یا خمیری برسد. سپس بیلت داغ از میان غلتک ها عبور کرده و به تدریج به شکل ناودانی تبدیل می شود. افزایش شکل پذیری فولاد به دلیل حرارت بالا، امکان تغییر شکل آسان تر را فراهم می کند. پس از شکل دهی، ناودانی ها بر اساس استانداردهای مشخص برش داده شده و در محیط مناسب خنک می شوند. این روش عمدتاً برای تولید ناودانی های سنگین و صنعتی به کار می رود و از نظر اقتصادی مقرون به صرفه تر از نورد سرد است. با این حال، محصولات این فرآیند معمولاً دقت ابعادی کمتری داشته و ممکن است سطح آن ها زبرتر و دارای پوسته های اکسیدی باشد. در روش نورد سرد، تولید در دمای محیط و بدون استفاده از حرارت انجام می شود. در این فرآیند، ورق های فولادی، که معمولاً از فولاد کم کربن تهیه می شوند، با استفاده از غلتک ها و قالب های ویژه تحت فشار قرار گرفته و به مقاطع ناودانی تبدیل می شوند. نورد سرد اغلب برای تولید ناودانی های سبک، دقیق و با کیفیت سطح بالا مورد استفاده قرار می گیرد. در این روش، دقت ابعادی بسیار بالاتر است و سطوح محصولات کاملاً صاف، براق و یکنواخت هستند. با این حال، فشار زیاد در دمای پایین می تواند تنش های داخلی در محصول نهایی ایجاد کند که در برخی موارد نیاز به عملیات حرارتی یا تنش زدایی پس از تولید دارد. نورد سرد عموماً برای تولید ناودانی های مشبک، گالوانیزه یا مقاطع مورد نیاز در صنایع سبک و قفسه سازی کاربرد دارد. در نهایت، انتخاب روش تولید ناودانی به فاکتورهایی مانند نوع کاربرد، میزان بارگذاری، دقت ابعادی مورد نیاز، شرایط محیطی و ملاحظات اقتصادی وابسته است. تولیدکنندگان بر اساس این معیارها و نیاز مشتری، یکی از دو روش مذکور را برای تولید مقطع مناسب انتخاب می کنند. برای مشاهده ورق سیاه کلیک کنید.

مواد اولیه مورد استفاده در تولید ناودانی

برای تولید ناودانی، انتخاب و استفاده از مواد اولیه باکیفیت اهمیت بسیار زیادی دارد، زیرا ویژگی های مکانیکی، دوام، قابلیت جوش پذیری و مقاومت نهایی این محصول مستقیماً به نوع و کیفیت مواد اولیه وابسته است. در این فرآیند، ماده اصلی مورد استفاده شمش فولادی یا بیلت (Billet) است که عموماً از فولادهای ساختمانی تهیه می شود. بیلت ها به شکل قطعات چهارگوش فولادی با ابعاد و طول مشخص در کارخانه های فولادسازی تولید شده و سپس در واحدهای نورد به مقاطع مختلف از جمله ناودانی تبدیل می شوند. برای تولید ناودانی، معمولاً از فولاد کربنی یا کم کربن استفاده می شود که ترکیب شیمیایی آن به طور مستقیم بر ویژگی های نهایی محصول تأثیرگذار است. از مهم ترین عناصر موجود در این نوع فولادها می توان به کربن، منگنز، سیلیسیم، فسفر و گوگرد اشاره کرد. درصد کربن در این فولادها معمولاً بین ۰.۱ تا ۰.۲۵ درصد بوده که موجب حفظ شکل پذیری و جوش پذیری مناسب در کنار مقاومت مکانیکی مطلوب می شود. وجود منگنز استحکام و سختی فولاد را افزایش می دهد و سیلیسیم نیز نقش مهمی در بهبود مقاومت در برابر اکسیداسیون ایفا می کند. فسفر و گوگرد باید در مقادیر بسیار محدود حضور داشته باشند، زیرا سطوح بالای این عناصر باعث کاهش چقرمگی فولاد و افزایش شکنندگی آن می شود. فولادهای مورد استفاده برای ناودانی معمولاً بر اساس استانداردهایی مانند ST37، ST44، ST52 (مطابق با استاندارد DIN آلمان) یا ASTM A36 (بر اساس استاندارد آمریکا) تولید می شوند. انتخاب گرید فولاد به عوامل متعددی همچون شرایط کاری، میزان بارگذاری، روش جوشکاری و نیاز به مقاومت در برابر خوردگی بستگی دارد. به عنوان مثال، در سازه های سبک با بار کم از فولاد ST37 استفاده می شود، اما در پروژه هایی که نیازمند مقاومت بالا هستند، فولاد ST52 گزینه مناسب تری است. در موارد خاص، به ویژه برای تولید ناودانی های گالوانیزه یا مقاوم در برابر زنگ زدگی، از ورق های فولادی پوشش دار یا گالوانیزه به عنوان ماده اولیه استفاده می شود. این ورق ها که طی فرآیند نورد سرد شکل دهی شده اند، با پوشش روی (Zn) از مقاومت بیشتری در برابر خوردگی برخوردارند و معمولاً در صنایع سبک نظیر تأسیسات الکتریکی، قفسه سازی و تجهیزات انبارداری کاربرد دارند. به طور کلی، انتخاب مناسب مواد اولیه و کنترل دقیق کیفیت آن ها نقش اساسی در تضمین کیفیت، عملکرد و طول عمر ناودانی دارد. کارخانه های معتبر تولیدی معمولاً با انجام آزمایش های متالورژیکی و آنالیزهای شیمیایی، اطمینان حاصل می کنند که بیلت ها مطابق با استانداردهای تعیین شده باشند.

فرایند تولید ناودانی

استانداردها و مشخصات فنی تولید ناودانی

در تولید ناودانی، پایبندی به استانداردها و مشخصات فنی اهمیت زیادی دارد، زیرا این پروفیل فولادی در سازه های باربر و پروژه هایی استفاده می شود که در آن ها ایمنی، دقت و دوام از اولویت های اساسی هستند. استانداردها نقشی کلیدی در تضمین کیفیت یکنواخت، اطمینان پذیری و امکان استفاده مهندسی از ناودانی ایفا می کنند و تمام جزئیات مربوط به ابعاد، وزن، ویژگی های مکانیکی، تلرانس های مجاز و روش های آزمون محصول را مشخص می سازند. ناودانی بر اساس استانداردهای متنوعی تولید می شود که از مهم ترین آن ها می توان به DIN 1026 آلمان، EN 10279 اروپا، ASTM A36 آمریکا و GOST 8240 روسیه اشاره کرد. در ایران نیز معمولاً استاندارد DIN رایج است. طبق این استانداردها، ناودانی ها به دو نوع اصلی تقسیم می شوند: ناودانی با بال های مایل (UNP) و ناودانی با بال های موازی (UPN). هر کدام از این انواع در اندازه های مختلفی همچون ۸، ۱۰، ۱۲، ۱۴، ۱۶ تا ۳۰ سانتی متر تولید می شوند که عدد مربوط به ارتفاع جان ناودانی است. ابعاد ناودانی شامل ارتفاع جان، عرض بال، ضخامت جان و ضخامت بال است که در جداول استاندارد به صورت دقیق تعریف شده اند. همچنین وزن واحد طول به کیلوگرم بر متر برای هر اندازه مشخص شده که در طراحی سازه و محاسبات بار اهمیت فراوانی دارد. جدول اشتال یکی از معتبرترین منابع برای تعیین این مقادیر است. علاوه بر این، در فرآیند تولید، رعایت تلرانس های مجاز در ابعاد، خمیدگی، تابیدگی، انحراف از خط مستقیم و تغییرات طولی الزامی است تا کارایی مطلوب در پروژه های صنعتی و عمرانی تضمین شود. از نظر خواص مکانیکی، ناودانی عمدتاً از فولادهای ساختمانی نظیر ST37، ST44 یا ST52 ساخته می شود که هر یک ترکیب شیمیایی و ویژگی های مقاومتی متفاوتی دارند. فولاد ST37 با حد تسلیم حدود ۲۳۵ مگاپاسکال و مقاومت کششی بین ۳۷۰ تا ۵۱۰ مگاپاسکال، به دلیل قابلیت شکل پذیری و جوش پذیری بالا در سازه های متداول استفاده زیادی دارد. اما فولاد ST52 با مقاومت مکانیکی بیشتر، حد تسلیم ۳۵۵ مگاپاسکال و مقاومت کششی بین ۵۲۰ تا ۶۷۰ مگاپاسکال، برای پروژه هایی با نیاز به تحمل بارهای بالاتر انتخاب مناسب تری است. سطح ناودانی باید عاری از ترک، زنگ زدگی شدید، لایه های اکسیدی، پوسته شدگی یا سایر نقص های ظاهری باشد که امکان دارد عملکرد سازه را تحت تأثیر قرار دهند. به همین دلیل کنترل کیفیت با آزمایش هایی مانند تست کشش، بررسی ترکیب شیمیایی، آزمون خم و بازرسی های ابعادی انجام می شود تا محصول نهایی مطابقت کاملی با استانداردهای تعریف شده داشته باشد. در نهایت، رعایت دقیق استانداردها و مشخصات فنی در تولید ناودانی نه تنها کیفیت و دوام محصول را تضمین می کند، بلکه فرآیند طراحی و اجرای پروژه ها را ساده تر کرده و ایمنی را افزایش می دهد. بهره گیری از ناودانی استاندارد شده امکان محاسبات دقیق باربری، اتصالات و مقاومت سازه را فراهم کرده و در درازمدت از هزینه های ناشی از خرابی یا تعویض قطعات جلوگیری می نماید برای مشاهده تیرآهن کلیک کنید.

فرایند دقیق تولید ناودانی

فرایند تولید ناودانی یک عملیات مهندسی شده و چند مرحله ای است که به طور عمده از دو روش نورد گرم و نورد سرد استفاده می کند. با این حال، روش نورد گرم به عنوان رایج ترین و صنعتی ترین شیوه برای تولید ناودانی های ساختمانی و سنگین شناخته می شود. در این روش، ماده اولیه که شمش فولادی یا بیلت است، تحت دما و فشار بالا به شکل نهایی ناودانی تبدیل می شود. این فرایند مراحل مختلفی دارد که در ادامه بررسی می شود. در گام نخست، شمش های فولادی معمولاً با مقاطع مربعی یا مستطیلی از انبار مواد اولیه به سمت کوره های پیش گرم هدایت می شوند. این کوره ها با گاز طبیعی یا گازوئیل کار کرده و وظیفه دارند تا دمای شمش ها را به حدود ۱۱۰۰ تا ۱۳۰۰ درجه سانتی گراد افزایش دهند. این افزایش دما موجب نرم تر شدن فولاد شده و آن را برای تغییر شکل در مراحل بعدی آماده می کند. پس از پیش گرم شدن، شمش ها وارد بخش نورد اولیه می شوند. در این بخش، شمش فولادی داغ از میان چندین مجموعه غلتک عبور می کند. ابتدا غلتک های بزرگ تر باعث کاهش تدریجی مقطع و افزایش طول شمش می شوند. سپس، با عبور از غلتک های کوچک تر و دقیق تر، شکل ابتدایی ناودانی ایجاد می شود. این فرآیند شامل چندین مرحله یا پاس نورد است که در هر مرحله، اصلاحات جزئی تری روی مقطع صورت می گیرد. بعد از اتمام نورد میانی، محصول به مرحله نورد نهایی منتقل می شود. در این قسمت، غلتک هایی با طراحی ویژه مقطع ناودانی را با دقت بیشتری شکل دهی می کنند. بال ها و جان ناودانی در این مرحله به ابعاد و استاندارد مشخص دست پیدا می کنند. طراحی غلتک ها بر اساس استانداردهای بین المللی مانند DIN یا EN انجام شده تا خروجی نهایی کاملاً مطابق با مشخصات استاندارد باشد. در ادامه، ناودانی هایی که شکل نهایی یافته اند، توسط دستگاه های برش گرم به طول های مورد نظر، معمولاً ۶ یا ۱۲ متری، بریده می شوند. از آنجا که قطعه همچنان در دمای بالا قرار دارد، برش گرم انجام شده و فرایند با سرعت بیشتری ادامه پیدا می کند. سپس ناودانی ها روی بسترهای خنک کننده قرار می گیرند تا به آهستگی در دمای محیط خنک شوند. این خنک سازی کنترل شده برای جلوگیری از بروز تنش های حرارتی یا اعوجاج ضروری است. پس از خنک شدن، ناودانی ها وارد مرحله صاف کاری و اصلاح ابعاد می شوند. در این مرحله هر گونه تابیدگی یا انحنا برطرف خواهد شد و سپس بازرسی های کیفی شامل کنترل ابعاد، بررسی سطحی، ضخامت بال و جان انجام می گیرد. در مواردی، نمونه هایی از تولید برای آزمون های مکانیکی مانند تست کشش، ضربه و تحلیل شیمیایی به آزمایشگاه فرستاده می شوند. در نهایت، ناودانی هایی که استانداردهای کیفی را رعایت کرده اند دسته بندی شده و با تسمه های فولادی بسته بندی می شوند. اطلاعات فنی نظیر اندازه، وزن، نوع فولاد و شماره ذوب روی هر بسته ثبت شده و محصول برای ارسال به مشتریان یا انبارها آماده می شود. به طور کلی، فرایند تولید ناودانی به گونه ای طراحی شده است که محصولی مقاوم، استاندارد و قابل اعتماد برای استفاده در پروژه های عمرانی، صنعتی و ساختمانی ارائه دهد. دقت در هر مرحله از این فرایند، از انتخاب مواد اولیه تا بازرسی نهایی، تأثیر مستقیم بر کیفیت و عملکرد ناودانی در شرایط مختلف کاری خواهد داشت.

فرایند تولید ناودانی

تجهیزات و ماشین آلات مورد استفاده در تولید ناودانی

تجهیزات و ماشین آلات مورد استفاده در تولید ناودانی شامل مجموعه ای از دستگاه ها و خطوط تخصصی است که هر یک در مراحل مختلف فرآیند نقش کلیدی دارند. این مراحل شامل شکل دهی، برش، خنک سازی و کنترل کیفیت محصول نهایی می شوند. فرآیند با ورود شمش های فولادی، که به عنوان ماده اولیه تولید ناودانی استفاده می شوند، به کوره های پیش گرم آغاز می شود. این کوره ها که معمولاً از نوع تونلی یا بلند هستند، با استفاده از سوخت هایی مانند گاز طبیعی یا گازوئیل، شمش ها را تا دمایی بین ۱۱۰۰ تا ۱۳۰۰ درجه سانتی گراد گرم می کنند. این دما باعث نرم شدن ساختار فولاد شده و آن را برای مراحل شکل دهی آماده می کند. پس از گرم شدن، شمش وارد خطوط نورد گرم می شود که از چندین بخش غلتک و دستگاه های نورد تشکیل شده است. در ابتدا، نورد اولیه با استفاده از غلتک های بزرگ و فاصله باز، ابعاد شمش را کاهش داده و طول آن را افزایش می دهد. سپس در نورد میانی، مقطع شمش بیشتر به فرم ناودانی نزدیک می شود و در نورد نهایی، غلتک های طراحی شده با قالب های دقیق کار شکل دهی نهایی بال ها و جان ناودانی را انجام می دهند. این قالب ها طوری طراحی شده اند که محصول نهایی با استانداردهای ابعادی و هندسی مطابقت کامل داشته باشد. پس از شکل گیری، ناودانی ها به دستگاه های برش گرم هدایت می شوند. در این مرحله، قطعات با طول های استاندارد مانند ۶ یا ۱۲ متر برش داده می شوند. این فرآیند به کمک شعله های اکسی استیلن یا سیستم های برش اتوماتیک انجام شده تا هم سرعت تولید حفظ شود و هم دقت برش بالا باشد. قطعات برش خورده سپس روی بسترهای خنک کننده قرار می گیرند که با هوا یا آب، به آرامی به دمای محیط رسانده می شوند. خنک سازی تدریجی اهمیت بسیاری دارد؛ زیرا خنک سازی سریع یا نامناسب ممکن است تنش حرارتی ایجاد کرده و منجر به تابیدگی یا تغییر شکل ناخواسته در قطعات شود. پس از خنک شدن کامل، فرآیند صاف کاری برای اصلاح انحرافات احتمالی یا پیچیدگی های به وجود آمده در قطعه انجام می شود تا محصول نهایی کاملاً صاف و دقیق باشد. همچنین در برخی موارد، برای تولید ناودانی های سبک تر از روش های دیگری مانند نورد سرد و رول فرمینگ استفاده می شود. در این تکنیک ها ورق های فولادی سرد در قالب ها به طور پیوسته شکل داده شده و محصول نهایی تولید می شود. کنترل کیفیت از بخش های حساس و حیاتی این فرآیند است. تجهیزات پیشرفته ابعاد ناودانی را اندازه گیری می کنند و آزمایشگاه های متالورژیکی به بررسی ترکیب شیمیایی و ساختار فولاد می پردازند. همچنین دستگاه های تست کشش و ضربه، خواص مکانیکی و مقاومت فیزیکی محصول را تحلیل می کنند تا اطمینان حاصل شود که قطعات تولیدشده دارای استانداردهای فنی و کیفی مطلوب باشند. در پایان، ناودانی هایی که تمامی آزمایش های کیفی را پاس کرده اند وارد دستگاه های بسته بندی صنعتی می شوند. این دستگاه ها ناودانی ها را توسط تسمه های فولادی محکم بسته بندی می کنند تا در طول حمل ونقل آسیبی به آن ها وارد نشود. تمامی مراحل تولید تحت نظارت دقیق عملیاتی انجام می شود تا محصولاتی باکیفیت بالا، دقت ابعادی مناسب و استحکام کافی ارائه شود. فناوری پیشرفته به کار رفته در ماشین آلات تولید نیز باعث بهبود بهره وری، کاهش ضایعات و ارتقای ویژگی های فنی ناودانی ها شده و نقشی کلیدی در پیشرفت این صنعت ایفا می کند. برای مشاهده نبشی کلیک کنید

فرایند تولید ناودانی

کاربردهای ناودانی

ناودانی با طراحی منحصر به فرد و ویژگی های مکانیکی خاص، در بسیاری از صنایع و پروژه های عمرانی کاربرد فراوان دارد. این پروفیل فولادی معمولاً در ساخت سازه های فلزی ساختمان ها به عنوان عضو باربر و اتصال دهنده مورد استفاده قرار می گیرد، زیرا توانایی تحمل بارهای خمشی و فشاری را داراست و به راحتی با سایر اجزای فلزی ترکیب می شود. همچنین، در سازه های صنعتی نظیر پل ها، سوله ها، برج ها و خطوط انتقال نیرو، ناودانی نقش حیاتی در تقویت و افزایش پایداری ساختار ایفا می کند. کاربرد ناودانی به ماشین آلات و تجهیزات صنعتی نیز گسترش می یابد، جایی که نیاز به پروفیل هایی مقاوم و دقیق برای مقابله با فشارها و ضربات وجود دارد. در صنعت خودروسازی نیز از ناودانی برای تولید قطعات شاسی و بدنه خودرو بهره گرفته می شود، زیرا علاوه بر مقاومت بالا، وزن سبک آن به کاهش وزن کلی خودرو کمک می کند. در حوزه تأسیسات و لوله کشی، ناودانی به عنوان نگهدارنده لوله ها، کابل ها و تجهیزات برقی مورد استفاده قرار می گیرد که نصب آن ها را ساده تر و سازمان یافته تر می کند. این مقطع فولادی همچنین در ساخت قفسه ها، چارچوب ها و انواع قاب های مقاوم، گزینه ای اقتصادی و کارآمد به شمار می رود. علاوه بر این، در پروژه های زیرساختی مانند پل های عابر پیاده، نرده ها، دکل های مخابراتی و تأسیسات نفت و گاز، ناودانی به دلیل مقاومت زیاد و قابلیت شکل پذیری بالا، یکی از پروفیل های پرکاربرد محسوب می شود. به طور کلی، کاربرد گسترده ناودانی در مهندسی عمران، ساختمان سازی، صنایع تولیدی و تأسیسات نشان از اهمیت آن در ایجاد سازه هایی مقاوم، ایمن و اقتصادی دارد.

پوشش دهی و محافظت از ناودانی

برای افزایش دوام و مقاومت ناودانی ها در برابر خوردگی، زنگ زدگی و عوامل محیطی گوناگون، پوشش دهی و محافظت سطحی نقشی حیاتی دارد. فولاد به طور طبیعی در معرض خطر خوردگی است به دلیل تماس با رطوبت، اکسیژن و مواد شیمیایی مختلف که می تواند بر طول عمر و کارایی ناودانی اثر منفی بگذارد. بنابراین، استفاده از روش های پوشش دهی و محافظت سطحی برای حفظ کیفیت و عملکرد ناودانی ها ضروری می باشد. یکی از متداول ترین روش ها گالوانیزه کردن است، که در آن سطح ناودانی ها با یک لایه فلز روی (زینک) پوشانده می شود. این پوشش به عنوان یک سپر مقاوم در برابر زنگ زدگی عمل می کند و حتی اگر سطح آسیب ببیند، از خوردگی فولاد زیرین جلوگیری می کند. فرایند گالوانیزه گرم به دلیل چسبندگی بالا و پایداری یکنواخت، به طور گسترده در صنایع ساخت وساز و تأسیسات مورد استفاده قرار می گیرد. علاوه بر گالوانیزه، رنگ های پوششی و اپوکسی نیز از روش های معمول دیگری برای محافظت از ناودانی ها هستند. رنگ های ضدزنگ و اپوکسی با ایجاد لایه ای عایق، مانع تماس مستقیم فولاد با هوا و رطوبت می شوند و در محیط های مرطوب یا صنعتی با خطر بالاتر خوردگی مؤثرند. در برخی موارد، روش های پوشش دهی پودری نیز به کار گرفته می شود که در آن ذرات رنگ پودری بر سطح فولاد پاشیده شده و پس از حرارت دهی به صورت یکنواخت به سطح می چسبند و لایه ای مقاوم تشکیل می دهند. این نوع پوشش علاوه بر دوام در برابر سایش و خوردگی، به محصول ظاهری زیبا می بخشد. در نهایت، انتخاب نوع پوشش دهی بستگی به شرایط محیطی استفاده، نوع فولاد مصرفی و میزان مقاومت مورد نیاز دارد. رعایت این ملاحظات به ناودانی ها کمک می کند تا در طولانی مدت عملکرد مطلوب خود را حفظ کنند و هزینه های تعمیر و نگهداری کاهش یابد برای مشاهده سپری T شکل کلیک کنید. در این مقاله به فرایند تولید ناودانی پرداخته شد.