خم کاری در صنعت

در این مقاله به خم کاری در صنعت پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

خم کاری در صنعت

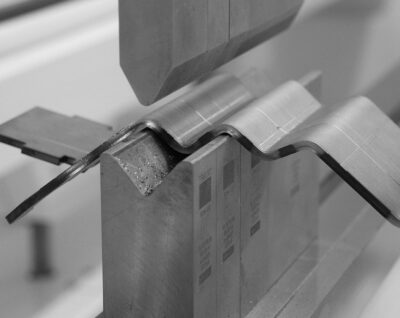

خم کاری یکی از فرآیندهای اساسی در شکل دهی فلزات محسوب می شود که نقشی حیاتی در تولید قطعات صنعتی ایفا می کند. این فرآیند با ایجاد تغییرات دائمی در شکل قطعه بدون حذف مواد، امکان تولید انواع فرم ها و طراحی های کاربردی را فراهم می آورد. علاوه بر این، خم کاری با ایجاد انحناهای مهندسی شده در ساختار قطعه، ضمن افزایش استحکام، نیاز به اتصالات و عملیات جوشکاری را نیز کاهش می دهد. امروزه صنایع گوناگونی نظیر خودروسازی، ساختمان، لوازم خانگی، تجهیزات پزشکی و صنایع نظامی به شکل گسترده از تکنیک های خم کاری جهت تولید قطعاتی دقیق، مستحکم و زیبا استفاده می کنند. پیشرفت های فناوری، به ویژه در زمینه سیستم های کنترل عددی (CNC) و نرم افزارهای شبیه سازی، این فرآیند را به سطح بالاتری از دقت، سرعت و انعطاف پذیری رسانده است. این مقاله با هدف ارائه شناختی جامع، به بررسی کامل روش های گوناگون خم کاری، عوامل تأثیرگذار بر این فرآیند، عیوب احتمالی، نکات طراحی و کاربردهای صنعتی آن خواهد پرداخت تا اطلاعات مفیدی در اختیار متخصصان و فعالان حوزه صنعت قرار گیرد. برای مشاهده خدمات خم کاری کلیک کنید. در این مقاله به خم کاری در صنعت پرداخته می شود.

انواع روش های خم کاری

خم کاری یکی از فرآیندهای کلیدی در شکل دهی فلزات است که بسته به نوع قطعه، جنس فلز، ضخامت و حجم تولید، با استفاده از روش های متنوعی اجرا می شود. هر روش مزایا، معایب و ویژگی های خاص خود را دارد. یکی از ابتدایی ترین و ساده ترین روش ها، خم کاری دستی است که غالباً در کارگاه های کوچک یا برای ساخت نمونه های اولیه به کار می رود. در این شیوه، اپراتور با ابزارهای ساده ای نظیر گیره، انبردست یا قالب های دستی، اقدام به خم کردن ورق یا میله فلزی می کند. این روش به دلیل عدم نیاز به تجهیزات پیچیده و هزینه پایین اجرا کاربردی است، اما دقت و تکرارپذیری آن پایین بوده و به مهارت شخص وابسته است. روش صنعتی تر و رایج تر برای خم کاری استفاده از دستگاه پرس است. در این روش، ورق فلزی بین دو قالب قرار گرفته و فشار دستگاه پرس موجب خم شدن آن به شکل دلخواه می شود. دستگاه های پرس در انواع دستی، هیدرولیکی و CNC موجود هستند. دستگاه های CNC امکان دقت بالا و برنامه ریزی برای تولید انبوه قطعات پیچیده را فراهم می کنند، به همین دلیل در صنایعی مانند خودروسازی، ساخت تابلوهای برق، سازه های فلزی و کابینت سازی کاربرد گسترده دارند. این روش به دلیل دقت مناسب، سرعت بالا و قابلیت کنترل دقیق زاویه خم از مزیت بالایی برخوردار است. برای قطعاتی که نیازمند خم هایی با انحنای بزرگ هستند، از روش خم کاری با غلتک استفاده می شود. در این فرآیند، ورق یا پروفیل فلزی بین چند غلتک قرار گرفته و با عبور تدریجی از میان آنها، به شکل مورد نظر خم می شود. این روش بیشتر برای ساخت لوله ها، مخازن، تانک ها و سازه های منحنی دار کاربرد دارد. از مزایای اصلی این روش می توان به امکان خم کاری ورق های ضخیم و تولید انحناهای نرم اشاره کرد. البته ایجاد زوایای تیز با این روش امکان پذیر نیست. در مواردی که دقت بالا و حفظ کیفیت سطح قطعه در حین خم کاری اهمیت دارد، از روش خم کاری کششی استفاده می شود. این فرآیند بدین صورت است که قطعه تحت تنش کششی قرار گرفته و هم زمان حول قالب خم می شود. این تکنیک از چروکیدگی سطح در ناحیه خم جلوگیری کرده و بیشتر در صنایع حساس مانند هوافضا و ساخت اجزای بدنه هواپیما یا اسکلت های آلومینیومی استفاده می شود. برای خم کاری فلزات سخت یا قطعات با ضخامت زیاد، اغلب از روش گرمادهی قبل از فرایند خم کاری بهره می گیرند. در این حالت، قطعه تا دمای مشخصی حرارت داده شده تا انعطاف پذیری آن افزایش یابد. این تکنیک که به نام خم کاری با حرارت شناخته می شود، امکان ایجاد خم های دقیق در فلزاتی که در حالت سرد احتمال ترک خوردگی یا شکست دارند را فراهم می کند. با این حال، کنترل دقیق دما در این فرآیند بسیار حیاتی است، چراکه گرمای بیش از حد ممکن است منجر به تغییر خواص مکانیکی فلز یا آسیب سطحی شود. پیشرفته ترین تکنولوژی در صنعت خم کاری متعلق به دستگاه های CNC است. این دستگاه ها با استفاده از سیستم کنترل عددی و نرم افزارهای برنامه ریزی شده، توانایی تولید قطعات با دقت بسیار بالا و سرعت زیاد را دارند. روش CNC برای تولید قطعات پیچیده و حساس با زوایای خاص به ویژه در صنایع پیشرفته مانند تجهیزات پزشکی، الکترونیک، هوافضا و خودروسازی بسیار مؤثر است. به طور کلی انتخاب روش مناسب برای خم کاری بستگی به نیاز پروژه، مشخصات قطعه و امکانات موجود دارد. آشنایی دقیق با مزایا و محدودیت های هر روش مهندسان را قادر می سازد تا بهترین راهکار را برای دستیابی به نتایج مطلوب و مقرون به صرفه انتخاب کنند.

خم کاری در صنعت

جنس مواد و تأثیر آن بر خم کاری

جنس ماده نقشی اساسی و تعیین کننده در موفقیت فرآیند خم کاری ایفا می کند. فلزات مختلف به نیروی خمشی واکنش های متفاوتی نشان می دهند و این تفاوت ها به طور مستقیم بر انتخاب ابزار، شعاع خم، نوع روش خم کاری و حتی احتمال بروز عیوبی مانند ترک یا برگشت فنری تاثیرگذار است. آلومینیوم، فولاد، مس و استنلس استیل از جمله فلزاتی هستند که به طور گسترده در صنعت به کار می روند، اما هر یک دارای ویژگی های منحصربه فردی است که باید در فرآیند خم کاری مورد توجه قرار گیرد. برای نمونه، آلومینیوم به دلیل ساختار کریستالی خاص خود نرم تر و انعطاف پذیرتر از فولاد است. با این حال، نسبت به تنش حساس تر بوده و اگر به درستی خم نشود، ممکن است ترک بخورد. برخی آلیاژهای آلومینیوم مانند سری ۶۰۰۰ و ۷۰۰۰ احتمال بیشتری برای ترک خوردگی در ناحیه خم دارند، اما آلومینیوم سری ۵۰۰۰ برای خم کاری مناسب تر است. از سوی دیگر، فولادهایی مانند ST37 یا ST52 با آنکه مقاومت بالایی به خم شدن دارند، انعطاف پذیری کافی داشته و احتمال ترک خوردگی در آن ها کمتر است. استنلس استیل به دلیل مقاومت کششی بالا و برگشت فنری قابل توجه، در خم کاری چالش بیشتری به همراه دارد. خم کاری مناسب در این نوع فولاد نیازمند اعمال نیروی بیشتر و استفاده از قالب هایی با شعاع خم بزرگ تر است. در برخی موارد، پیش گرمایش یا کنترل دقیق زاویه خم لازم است تا از ترک یا موج دار شدن سطح جلوگیری شود. فلزات نرم تری مثل مس یا برنج آسان تر تغییر شکل می دهند و خم کاری آن ها ساده تر است. اما در خم های شدید ممکن است چروک یا له شدگی در ناحیه داخلی ایجاد شود که دقت در طراحی و استفاده از ابزار مناسب را می طلبد. علاوه بر جنس ماده، ضخامت ورق و شعاع خم نیز بر کیفیت نهایی خم تاثیر دارد. نسبت شعاع خم به ضخامت ورق (نسبت R به t) یکی از پارامترهای کلیدی در طراحی خم به شمار می رود. عموماً با افزایش ضخامت قطعه، شعاع خم نیز باید بزرگ تر انتخاب شود تا از بروز ترک یا تغییر شکل نامطلوب جلوگیری گردد. انتخاب این نسبت اغلب بر مبنای توصیه های استاندارد یا تجربیات عملی صورت می گیرد تا ضمن حفظ استحکام قطعه، از بروز عیوب نیز پیشگیری شود. در نهایت، برخی آلیاژها یا فلزات خاص ممکن است نیاز به آزمایش اولیه یا شبیه سازی داشته باشند تا رفتار آن ها در فرآیند خم کاری بهتر پیش بینی شود. این اقدام کمک می کند طراحان و اپراتورها با اطمینان بیشتر پارامترهای خم را تعیین کنند و از دوباره کاری یا ضایعات جلوگیری کنند. برای مشاهده ورق سیاه کلیک کنید.

خم کاری در صنعت

عیوب متداول در خم کاری

در فرآیند خم کاری، علیرغم دقت و محاسبات مهندسی، بعضی از عیوب متداول ممکن است در قطعه نهایی ظاهر شوند که نه تنها بر کیفیت ظاهری آن تأثیر می گذارند، بلکه می توانند استحکام و عملکرد قطعه را نیز کاهش دهند. یکی از شایع ترین این مشکلات، ترک خوردگی در بخش خارجی خم است. وقتی شعاع خم بسیار کوچک انتخاب شود یا ماده مورد استفاده انعطاف پذیری کافی نداشته باشد، احتمال ایجاد ترک یا شکاف در سمت بیرونی خم که تحت فشار کششی قرار دارد، افزایش می یابد. این ترک ها ممکن است در ابتدا سطحی باشند، اما در صورت استفاده در شرایط تنش زا می توانند گسترش یابند و باعث شکست قطعه شوند. عیب دیگری که معمولاً دیده می شود، برگشت فنری یا Springback است. این پدیده زمانی رخ می دهد که پس از شکل دهی، به علت خاصیت الاستیک ماده، بخشی از زاویه خم به حالت اولیه خود بازمی گردد. این مسأله خصوصاً در فلزاتی با مقاومت کششی بالا مانند فولاد فنری یا استنلس استیل مشاهده می شود و باعث می شود زاویه نهایی خم با مقدار طراحی شده مطابقت نداشته باشد. برای کنترل این مشکل، معمولاً زاویه خم اولیه کمی بیشتر از مقدار مطلوب در نظر گرفته می شود تا پس از برگشت فنری، زاویه نهایی دقیقاً به هدف برسد. چروک خوردگی یا موج دار شدن سطح نیز یکی دیگر از مشکلات رایج در خم کاری است که بیشتر در بخش داخلی خم رخ می دهد، جایی که فلز تحت فشار است. اگر ضخامت ورق زیاد باشد یا شعاع خم کوچک انتخاب شود، فشار بیش از حد در ناحیه داخلی سبب جمع شدگی و ایجاد چروک می شود. استفاده از نگهدارنده ها، انتخاب مناسب شعاع خم و طراحی صحیح قالب می تواند به جلوگیری از این مشکل کمک کند. له شدگی یا صاف شدن زاویه خم نیز ممکن است در قطعات نازک یا در خم های چند مرحله ای رخ دهد. در این حالت، شکل نهایی به جای داشتن یک انحنای مشخص، به صورت یک زاویه تند یا سطح صاف درمی آید. این مشکل اغلب ناشی از انتخاب نامناسب قالب یا توزیع نادرست نیرو است و برای رفع آن باید از ابزار دقیق تری استفاده شود. پارگی یا دوپوسته شدن نیز زمانی مشاهده می شود که ضخامت ورق بسیار نازک باشد یا جنس ماده سخت و کم انعطاف باشد. در چنین شرایطی، هنگام خم کاری تنش در بخش بیرونی به قدری زیاد می شود که ماده قادر به تحمل آن نیست و دچار پارگی یا جدا شدن لایه سطحی می شود. برای جلوگیری از این مشکل، شعاع خم باید متناسب با ضخامت ورق انتخاب شود و از موادی با انعطاف پذیری مناسب استفاده گردد. به طور کلی، شناسایی دقیق این عیوب، درک دلایل بروز آنها و اجرای روش های اصلاحی مناسب نقشی بسیار مهم در افزایش کیفیت نهایی محصول خم کاری شده ایفا می کند. با طراحی اصولی، انتخاب دقیق ابزار، کنترل پارامترهای فرآیند و استفاده از نرم افزارهای شبیه سازی، می توان احتمال خطا و ضایعات را در فرآیند خم کاری به حداقل رساند.

خم کاری در صنعت

استانداردها و نکات طراحی

در فرآیند خم کاری، رعایت اصول طراحی و استانداردهای مهندسی از اهمیت بالایی برخوردار است. کوچک ترین اشتباه در مرحله طراحی می تواند به تولید قطعات معیوب، افزایش ضایعات یا حتی خرابی ماشین آلات منجر شود. یکی از مهم ترین نکاتی که باید در طراحی قطعات خم کاری مدنظر قرار گیرد، انتخاب مناسب شعاع خم است. این شعاع باید متناسب با ضخامت و نوع ماده تعیین شود. به طور کلی، هرچه ماده سخت تر و شکننده تر باشد، شعاع خم باید بزرگ تر در نظر گرفته شود. معمولاً شعاع خم داخلی نباید کمتر از ۱ تا ۱.۵ برابر ضخامت ماده باشد، مگر در شرایط خاص که از تجهیزات پیشرفته استفاده می شود. از دیگر موارد مهم در طراحی می توان به جهت گیری دانه های فلز نسبت به خط خم اشاره کرد. در ورق های نورد سرد یا گرم، دانه های فلز به سمت مشخصی جهت دار می شوند. چنانچه خم در راستای این دانه ها صورت گیرد، خطر ترک خوردگی افزایش می یابد؛ در حالی که خم عمود بر دانه ها مقاومت بهتری ایجاد می کند. بنابراین پیشنهاد می شود برای طراحی های حساس، خم ها عمود بر الیاف ساختاری انجام شوند تا ترک خوردگی جلوگیری شود. محاسبه فاصله مناسب بین خم ها نیز بسیار حائز اهمیت است. فاصله بین خم ها، لبه قطعه و سوراخ ها باید به درستی تعیین شود. نزدیکی بیش ازحد بین خم ها ممکن است منجر به پارگی یا چروکیدگی نقاط اتصال شود. همچنین، فاصله مرکز خم تا هر گونه سوراخ یا پانچ باید دست کم دو برابر ضخامت ورق باشد تا از تغییر شکل ناخواسته یا بیضی شدن سوراخ ها جلوگیری شود. در طراحی قطعات با چندین خم، ترتیب اجرای خم ها باید مشخص باشد، زیرا برخی خم ها پس از اجرای دیگر خم ها ممکن است غیرقابل انجام باشند یا باعث ایجاد تداخل با قالب شوند. به همین دلیل در نرم افزارهای طراحی CAD یا نقشه کشی مهندسی، باید ترتیب منطقی خم ها با توجه به تجهیزات موجود برنامه ریزی شود. در مورد تلورانس ها نیز رعایت استانداردهای بین المللی نظیر DIN 6935 یا ISO 2768 برای کنترل مجاز بودن انحرافات زاویه ای و ابعادی ضروری است. این استانداردها بسته به نوع کاربرد، درجه دقت و ماشین آلات موجود، محدوده های قابل قبول انحراف را مشخص می کنند و مبنایی برای فرآیند کنترل کیفیت هستند. یکی دیگر از مسائل کلیدی، لحاظ کردن اثر برگشت فنری در طراحی است. فلز پس از برداشتن فشار قالب تمایل دارد تا حدی به حالت اولیه خود بازگردد. بنابراین زاویه خم باید کمی بیشتر از مقدار نهایی مورد نظر تنظیم شود تا پس از برگشت فنری، زاویه حاصل با طراحی نهایی تطابق داشته باشد. میزان این اصلاح بسته به جنس فلز و ضخامت آن متفاوت بوده و معمولاً با استفاده از تجربه، جداول استاندارد یا نرم افزارهای شبیه سازی محاسبه می شود. در مجموع، طراحی صحیح در فرآیند خم کاری نیازمند ترکیبی از دانش مکانیک، متالورژی، آگاهی از استانداردها و تجربه عملی است. هرچه این اصول دقیق تر اجرا شوند، تولید روان تر، سریع تر و با کیفیت بالاتری انجام خواهد شد که در نتیجه آن هزینه ها کاهش یافته و رضایت مشتری افزایش پیدا می کند. برای مشاهده ناودانی کلیک کنید.

خم کاری در صنعت

نقش نرم افزار و شبیه سازی در خم کاری

با پیشرفت فناوری در حوزه مهندسی مکانیک و فرآیندهای تولید، بهره گیری از نرم افزارها و ابزارهای شبیه سازی به یک نیاز اساسی در عملیات خم کاری تبدیل شده است. این ابزارها به مهندسان و طراحان امکان می دهند تا پیش از اجرای تولید واقعی، رفتار ورق یا پروفیل فلزی را در شرایط عملیاتی بررسی و تحلیل کنند. اهمیت این موضوع به ویژه در پروژه هایی با دقت بالا، هزینه های قابل توجه یا تولیدات انبوه برجسته تر می شود، زیرا شبیه سازی دقیق می تواند از وقوع اشتباهات، ضایعات و هزینه های ناشی از دوباره کاری جلوگیری کند. یکی از کاربردهای کلیدی این نرم افزارها، پیش بینی برگشت فنری فلزات است. بسیاری از فلزات پس از برداشته شدن فشار قالب، تا حدی به حالت اولیه خود بازمی گردند. نرم افزارهایی نظیر SolidWorks Simulation، Abaqus، ANSYS و AutoForm با توجه به خواص مکانیکی مواد، شعاع خم، ضخامت ورق و شرایط مرزی، میزان برگشت فنری را محاسبه کرده و زاویه جبرانی مناسب را پیشنهاد می دهند. علاوه بر این، امکانات دیگری نیز در این نرم افزارها وجود دارد؛ از جمله تحلیل تمرکز تنش، احتمال وقوع ترک خوردگی یا چروک شدگی و ارزیابی شکل پذیری ورق. با استفاده از مدلسازی سه بعدی و روش های تحلیل المان محدود (FEM)، نواحی بحرانی پیش از شروع تولید شناسایی می شوند و با اصلاح طراحی قالب یا ترتیب خم ها، عملکرد بهینه حاصل می شود. این فرآیند علاوه بر پیشگیری از عیوب کیفی، باعث افزایش عمر مفید قالب ها نیز می شود. در خطوط تولید پیشرفته، نرم افزارهای تخصصی خم کاری مانند RADAN، BendCAM یا Trumpf TruTops به طور مستقیم به دستگاه های CNC متصل می شوند. این ارتباط با تولید دقیق کدهای G-code، دستورات خم را به ماشین منتقل می کند و خطاهای اپراتوری را به شدت کاهش می دهد. در نتیجه، دقت، سرعت و تکرارپذیری تولید تا حد قابل ملاحظه ای افزایش می یابد. همچنین شبیه سازی نقش مهمی در انتخاب روش مناسب خم کاری ایفا می کند. با مدل سازی سناریوهای مختلف در نرم افزار، می توان بهترین روش را از نظر اقتصادی، کیفی و فنی تعیین کرد؛ بدون اینکه نیاز به ساخت نمونه فیزیکی باشد. این قابلیت به ویژه در پروژه هایی با طراحی های پیچیده و مقاطع حساس بسیار حائز اهمیت است. در نهایت باید یادآور شد که هرچند تجربه و مهارت عملی همچنان جایگاه خود را حفظ کرده اند، شبیه سازی به عنوان یک ابزار توانمند پشتیبان، طراحی و تولید را هوشمندتر، ایمن تر و کارآمدتر می کند. به همین دلیل، استفاده از نرم افزارهای شبیه سازی خم کاری در صنایع پیشرفته نه فقط یک انتخاب، بلکه یک الزام برای حفظ رقابت پذیری محسوب می شود. در این مقاله به خم کاری در صنعت پرداخته شد.