تاریخچه و تکامل ورق گالوانیزه

در این مقاله به تاریخچه و تکامل ورق گالوانیزه پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

تاریخچه و تکامل ورق گالوانیزه

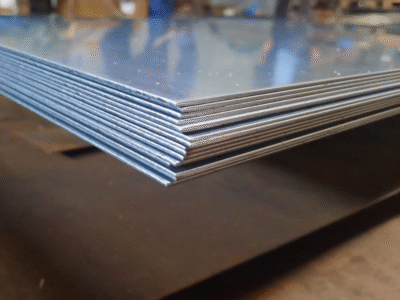

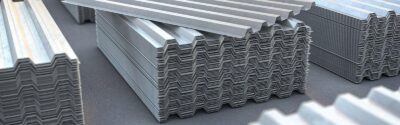

ورق گالوانیزه از پرکاربردترین انواع ورقهای فولادی است که در صنایع مختلفی مانند ساختمانسازی، خودروسازی و تجهیزات صنعتی استفاده میشود. تاریخچه و تکامل ورق گالوانیزه به اواخر قرن هجدهم میلادی بازمیگردد، زمانی که این فرآیند توسط دانشمندان و مهندسان بهطور تجربی معرفی شد. یکی از اولین افراد که به استفاده از فلز روی برای جلوگیری از خوردگی فلزات اشاره کرد، اوری ژان گالوانی بود. این کشف باعث شد گالوانیزه کردن به عنوان روشی علمی برای حفاظت از فلزات در برابر خوردگی شناخته شود. در آن زمان، این فرآیند بهصورت دستی و در مقیاسهای کوچک انجام میشد و بیشتر برای جلوگیری از زنگزدگی فلزات در شرایط خاص مانند دریاها و محیطهای مرطوب کاربرد داشت. در اواخر قرن نوزدهم، فرآیند گالوانیزه کردن بهصورت صنعتی گسترش یافت. در سال ۱۸۳۷، میشل ارنست کروزات، دانشمند فرانسوی، موفق به ثبت این فرآیند به عنوان تکنیکی صنعتی شد. او فرآیند گالوانیزه کردن فولاد را با غوطهوری آن در حمام روی مذاب به صنعت معرفی کرد. این روش انقلابی در تولید ورقهای فولادی گالوانیزه بود و این ورقها را به گزینهای اصلی برای ساخت سازههای فلزی مقاوم در برابر خوردگی تبدیل کرد. در این دوره، استفاده از ورقهای گالوانیزه بهخصوص در صنایع دریایی و برای محافظت از تجهیزات فلزی در شرایط نامساعد محیطی بیشتر شد. در اوایل قرن بیستم، استفاده از این ورقها در صنایع خودروسازی و ساختمانسازی گسترش یافت. بهویژه در صنعت خودروسازی، برای جلوگیری از خوردگی بدنه خودروها، ورقهای گالوانیزه بهطور گستردهای استفاده شدند که موجب افزایش طول عمر خودروها و بهبود مقاومت آنها در برابر رطوبت و شرایط آب و هوایی مختلف گردید. همچنین، فرآیندهای جدیدی مانند گالوانیزه سرد توسعه یافت که فلزات را با روشهای الکترولیتی پوشش میدادند. در قرن بیست و یکم، صنعت گالوانیزه همچنان پیشرفت میکند. تکنولوژیهای جدید مثل پوششهای نانو و فرآیندهای پیشرفتهتر برای کاهش اثرات زیستمحیطی منفی و بهبود کیفیت ورقهای گالوانیزه به کار گرفته شدهاند. به دلیل مقاومت بالای این ورقها در برابر خوردگی و آسیبهای محیطی، آنها امروزه در بسیاری از صنایع مانند لولهکشی، انرژی و الکترونیک نیز بهطور گسترده استفاده میشوند. این تحولات باعث شده است که ورق گالوانیزه همچنان نقش کلیدی در صنایع مختلف ایفا کند و به عنوان یکی از مواد پرمصرف فلزی در جهان شناخته شود.

تاریخچه و تکامل ورق گالوانیزه

روشهای گالوانیزه کردن

روشهای گالوانیزه کردن شامل مجموعهای از فرآیندها هستند که برای ایجاد پوششی از فلز روی بر روی فلزات، بهویژه فولاد یا آهن، به کار میروند تا از این مواد در برابر زنگزدگی و خوردگی محافظت کنند. یکی از متداولترین روشها، گالوانیزه گرم است. در این روش، فلز پایه درون یک حمام مذاب روی با دمای حدود ۴۳۰ درجه سانتیگراد غوطهور میشود. این فرآیند منجر به تشکیل لایهای محکم از روی بر روی سطح فلز میشود که آن را در برابر آسیبهای محیطی مقاوم میسازد. این تکنیک برای قطعاتی که نیاز به مقاومت بالایی در برابر خوردگی دارند، مانند اجزای ساختمانی، لولهها و تجهیزات صنعتی، به کار میرود. گالوانیزه سرد یا الکترولیتی یکی دیگر از روشها است که از جریان الکتریکی برای انتقال یونهای روی به سطح فلز استفاده میکند. در این فرآیند، فلز پایه بهعنوان کاتد در یک محلول الکترولیتی قرار گرفته و جریان برق باعث رسوب روی بر سطح آن میشود. این روش عمدتاً برای تولید ورقهای نازک گالوانیزه و کاربردهایی که به مقاومت کمتری نیاز دارند، مانند لوازم خانگی یا قطعات خودرویی، مناسب است. روش دیگر شامل پاشش حرارتی است که در آن پودر روی با استفاده از شعله یا سیستم پاشش حرارتی به سطح فلز پرتاب میشود. در این فرآیند، پودر روی ذوب شده و به سطح فلز میچسبد، که برای قطعات بزرگ یا پیچیده که امکان غوطهوری در حمام روی را ندارند، بسیار مناسب است. همچنین، گالوانیزه پودر که نوعی دیگر از روش پاشش است، برای صنایع خاصی که به پوششهای نازک و دقیق نیاز دارند، به کار میرود. در روش غوطهوری در محلولهای شیمیایی، فلز پایه ابتدا در محلولهای حاوی ترکیبات روی مانند سولفات یا کلرید روی قرار میگیرد تا لایه نازکی از روی بر سطح فلز ایجاد شود. این روش معمولاً برای قطعات کوچک یا با دقت بالا استفاده میشود. همچنین، روش گالوانیزه با فناوریهای نوین مانند پوششهای نانو نیز روبهگسترش است. این فرآیند از نانوذرات روی یا ترکیبات دیگر برای ایجاد لایههای بسیار نازک و مقاوم در برابر خوردگی بهره میبرد و در صنایعی مانند الکترونیک یا تجهیزات حساس کاربرد دارد. هر یک از این روشها ویژگیها و مزایای خاص خود را دارند. انتخاب مناسبترین روش بستگی به نیازهای خاص کاربرد، ویژگیهای قطعه و شرایط محیطی دارد که فلز در آن مورد استفاده قرار خواهد گرفت. برای مثال، گالوانیزه گرم برای شرایط سخت و کاربردهای سنگین مناسبتر است، در حالی که گالوانیزه سرد برای نیازهای سبکتر یا دقت بیشتر پیشنهاد میشود. برای مشاهده ورق سیاه کلیک کنید.

تاریخچه و تکامل ورق گالوانیزه

تکامل تکنولوژی و فرآیندهای ورق گالوانیزه

پیشرفت تکنولوژی و فرآیندهای گالوانیزه کردن در طول زمان بهطور قابل توجهی توسعه یافتهاند و این تحولات تأثیر چشمگیری بر بهبود کیفیت و کاهش هزینهها در صنایع مختلف داشته است. ابتدا، فرآیند گالوانیزه کردن به صورت تجربی و در مقیاسهای کوچک صورت میگرفت، اما با پیشرفتهای صنعتی و نیازهای بازار، به تدریج به یک تکنولوژی مدرن و پیچیده تبدیل شد که اکنون از روشهای متنوعی برای پوششدهی فلزات استفاده میشود. در اواخر قرن ۱۸، فرآیند گالوانیزه کردن ابتدا در مقیاس آزمایشی انجام شد، و اساس کار بر پایه استفاده از روی برای پوششدهی فلزات بود. این فرآیند اغلب به صورت دستی و محدود در صنایعی مانند دریانوردی برای جلوگیری از خوردگی به کار گرفته میشد. این روشها کارایی محدودی داشتند و قابلیت اجرا در تولیدات صنعتی گسترده را نداشتند. با ورود به قرن ۱۹ و توسعه صنعتی، گالوانیزه کردن به یک صنعت بزرگ تبدیل شد. در این زمان، روش گالوانیزه گرم که شامل غوطهوری فلز در حمام روی مذاب بود، بهطور گستردهای مورد استفاده قرار گرفت. این روش بهطور مؤثری مقاومت فلزات در برابر خوردگی و زنگزدگی را افزایش داد. همچنین بهبودهایی مانند کنترل دمای حمام روی و ارتقای چسبندگی لایه روی به فلز، کیفیت و دوام قطعات گالوانیزه شده را افزایش داد. در آغاز قرن ۲۰، با ظهور فناوریهای جدید و نیاز به پوشش قطعات کوچکتر، روشهای گالوانیزه سرد (الکترولیتی) معرفی شدند. این فرآیند از جریان الکتریکی برای انتقال یونهای روی به سطح فلز استفاده میکرد و لایههای نازک و یکنواخت ایجاد مینمود. گالوانیزه سرد برای قطعات سبکتر و نیازمند دقت بالا، بهویژه در صنایع الکترونیک و خودروسازی، مناسب بود و کیفیت و عملکرد محصولات را ارتقا بخشید. در اواخر قرن ۲۰ و اوایل قرن ۲۱، با پیشرفتهای جدید در فناوری نانو، فرآیندهای گالوانیزه کردن جدیدی توسعه یافتند که کیفیت و کارایی را بهبود بخشیدند. استفاده از نانوذرات روی به عنوان یک پوشش مقاوم، مخصوصاً در صنعت الکترونیک و تجهیزات حساس، بسیار مورد توجه قرار گرفت. روشهایی نظیر پاشش حرارتی و گالوانیزه با پوششهای ترکیبی برای قطعات بزرگتر یا صنایع خاص مانند دریایی و نفت و گاز نیز توسعه پیدا کردند. علاوه بر این پیشرفتها، در سالهای اخیر توجه ویژهای به مسائل زیستمحیطی و کاهش اثرات منفی فرآیندهای گالوانیزه شده است. تکنولوژیهای جدید برای کاهش مصرف انرژی، کاهش آلایندهها و بهبود فرآیندها از لحاظ زیستمحیطی ارائه شدهاند. مثلاً گالوانیزه با پوششهای نانو میتواند علاوه بر افزایش مقاومت در برابر خوردگی، به کاهش آلودگیهای زیستمحیطی نیز کمک کند. با توجه به نیازهای متنوع صنایع و رشد فناوری، فرآیند گالوانیزه همچنان در حال تکامل است. بهرهگیری از تکنولوژیهای نوین و بهبود روشهای تولید و افزایش کارایی این فرآیندها منجر به کاهش هزینهها و ارتقای کیفیت شده است که باعث میشود ورقهای گالوانیزه

همچنان یکی از پرکاربردترین مواد فلزی باقی بمانند و تقاضا برای آنها همچنان افزایش یابد. برای مشاهده ورق آلیاژی کلیک کنید.

تاریخچه و تکامل ورق گالوانیزه

چالشها و محدودیتهای تولید ورق گالوانیزه

ورقهای گالوانیزه با توجه به مزایای متعددی که دارند و کاربرد گستردهشان در صنایع مختلف، همچنان با چالشها و محدودیتهایی در فرآیند گالوانیزه کردن مواجهاند که میتواند در کارایی، هزینهها و کیفیت نهایی تأثیرگذار باشد. این چالشها در مراحل تولید، استفاده و نگهداری نمایان میشوند و نیازمند توجه ویژهای از سوی صنعتگران و پژوهشگران هستند. یکی از اصلیترین چالشهای موجود در فرآیند گالوانیزه کردن، کیفیت پوشش روی است. در بعضی موارد، پوشش روی ممکن است بهطور یکنواخت به سطح فلز نچسبد، بهویژه در روشهای گالوانیزه سرد و گالوانیزه با پاشش حرارتی. مشکلاتی مانند ضخامت غیر یکنواخت، وجود حباب یا ترک در لایه روی، یا چسبندگی ضعیف میتواند موجب کاهش مقاومت ورق گالوانیزه در برابر خوردگی شود. این نقصها در نهایت به کاهش عمر قطعات گالوانیزه و افزایش نیاز به تعمیرات و نگهداری منجر میشوند. هزینههای تولید نیز از دیگر چالشهای مهم در فرآیند گالوانیزه است. روش گالوانیزه گرم برای قطعات بزرگ، هزینههای بالایی دارد شامل هزینههای انرژی برای ذوب فلز روی و حفظ دمای حمام مذاب، تجهیزات و فناوریهای کنترل فرآیند، و همچنین هزینههای ایمنی و مدیریت مواد زائد است که هزینههای تولید را افزایش میدهد. این امر بهویژه برای صنایع کوچک و متوسط که به دنبال کاهش هزینهها هستند، میتواند چالشبرانگیز باشد. مشکلات زیستمحیطی نیز چالشی مهم در فرآیندهای گالوانیزه، بهویژه روشهای گالوانیزه گرم محسوب میشود. فلز روی مذاب میتواند بخارات مضر و آلودگیهایی مانند گازهای دیاکسید کربن و اکسیدهای روی تولید کند که نیاز به کنترل دقیق فرآیندهای تهویه و تصفیه برای کاهش اثرات منفی زیستمحیطی دارد. همچنین، مدیریت درست مواد زائد حاصل از فرآیندهای گالوانیزه برای جلوگیری از آلودگی محیط زیست ضروری است. از محدودیتهای دیگر فرآیند گالوانیزه میتوان به افت کارایی در محیطهای خاص اشاره کرد. ورقهای گالوانیزه اگرچه در برابر خوردگی مقاوم هستند، اما در شرایط محیطی خاص مانند تماس با اسیدها یا قلیاییها یا آب شور ممکن است دچار خوردگی شوند. همچنین، دماهای بسیار بالا میتواند باعث از بین رفتن لایه روی شود. زمان و مراحل آمادهسازی نیز یکی دیگر از چالشها است. فرآیند آمادهسازی سطح فلز قبل از گالوانیزه کردن، مخصوصاً در روشهای گالوانیزه گرم، میتواند زمانبر باشد. این شامل پاکسازی سطح فلز از آلودگیها، روغنها و زنگزدگیهاست که انجام نادرست آن باعث کاهش چسبندگی لایه روی به فلز و افت کارایی پوشش میشود. محدودیتهای فنی در پوششدهی قطعات پیچیده نیز چالش دیگری محسوب میشود. در قطعات با هندسه خاص مانند لولهها یا سازههای فلزی با سطوح پیچیده، گالوانیزه کردن با روش غوطهوری ممکن است مشکلاتی داشته باشد، مانند عدم پوششدهی یکنواخت برخی قسمتها که باعث کاهش عمر مفید قطعه میشود. در نهایت، محدودیتهای مواد اولیه یکی از مسائل جدی در صنعت گالوانیزه است. منابع طبیعی روی محدود است و نیاز به مدیریت بهینه منابع موجود برای تولید گالوانیزههای با کیفیت اهمیت دارد. با اینکه روی یکی از فلزات فراوان طبیعت است، اما استخراج و فرآوری آن میتواند با مسائل زیستمحیطی همراه باشد. در مجموع، با اینکه ورقهای گالوانیزه مزایای زیادی دارند، چالشها و محدودیتهایی نظیر تأثیر بر کیفیت و هزینه تولید نیز وجود دارد. در نتیجه، تحقیقات و نوآوری در زمینه بهبود فرآیندهای تولید، کاهش اثرات زیستمحیطی و توسعه

مواد جدید برای حل این مشکلات ضروری است. برای مشاهده ورق سنگین کلیک کنید.

تاریخچه و تکامل ورق گالوانیزه

آینده ورق گالوانیزه

آینده ورق گالوانیزه تحتتأثیر چندین روند جهانی در صنعت و فناوری قرار خواهد گرفت. تقاضا برای این ورقها بهدلیل ویژگیهای برجستهای مانند مقاومت در برابر خوردگی و استحکام همچنان افزایش مییابد. نوآوریها و پیشرفتهای تکنولوژیکی، بهویژه در زمینه مواد، فرآیندهای تولید و کاربردهای جدید، تغییرات عمدهای در این صنعت بهوجود خواهند آورد. بهطور کلی، آینده ورق گالوانیزه متأثر از عواملی مانند پیشرفت فناوریهای نوین، توجه بیشتر به مسائل زیستمحیطی و نیازهای بازار خواهد بود. پیشرفت در فناوریهای نانو یکی از مهمترین روندهایی است که میتواند آینده ورق گالوانیزه را شکل دهد. استفاده از نانوذرات روی و مواد ترکیبی نانو برای پوششدهی فلزات، امکان جذب ویژگیهای جدیدی مانند کاهش اصطکاک، مقاومت در برابر دماهای بالا و خواص ضدباکتریایی را فراهم میکند. این نوع پوششها در صنایع الکترونیک، خودروسازی و تجهیزات پزشکی نقش مهمی خواهند داشت. ورقهای گالوانیزه با پوشش نانو ممکن است نیاز به نگهداری کمتر و عمر طولانیتری داشته باشند. پوششهای ترکیبی و چندلایه نیز در آینده ورقهای گالوانیزه جایگاه ویژهای خواهند داشت. ترکیب فلز روی با موادی مانند آلومینیوم یا سیلیکون میتواند مقاومت در برابر خوردگی، سایش و دمای بالا را بهبود بخشد. این نوع پوششها نهتنها عمر مفید ورقهای گالوانیزه را افزایش میدهند، بلکه قابلیتهای جدیدی نظیر بهبود زیباییشناختی و قابلیت بازیافت به آنها اضافه میکنند. این روند در صنایع ساختمانی و خودروسازی که به مقاومت بالا نیاز دارند، اهمیت زیادی خواهد داشت. در زمینه بهبود فرآیندهای تولید، فناوریهای پیشرفته نظیر گالوانیزه روش سرد (الکترولیتی) و روشهای پاشش حرارتی همچنان در حال توسعه هستند. این فرآیندها باعث کاهش مصرف انرژی و بهبود کیفیت پوشش میشوند. با استفاده از روشهای بهینهسازی مانند سیستمهای هوشمند برای کنترل دما و زمان تولید، کارایی افزایش یافته و هزینهها کاهش مییابند. استفاده از دادههای بزرگ و هوش مصنوعی برای بهینهسازی فرآیندهای گالوانیزه نیز رو به افزایش است. از نظر زیستمحیطی، توجه به مسائل سبز و کاهش آلایندگیها اهمیت خواهد یافت. افزایش آگاهیهای زیستمحیطی و قوانین سختگیرانهتر باعث میشود صنعت گالوانیزه به سمت استفاده از مواد و فرآیندهایی برود که اثرات منفی کمتری بر محیط زیست دارند. استفاده از منابع انرژی تجدیدپذیر و کاهش مصرف مواد اولیه با فناوریهای بازیافت پیشرفته میتواند مؤثر باشد. بهبود فرآیندهای بازیافت ورقهای گالوانیزه نیز مورد توجه قرار خواهد گرفت تا در پایان عمر مفیدشان دوباره از آنها استفاده شود. کاربردهای نوین ورقهای گالوانیزه در آینده بهویژه در صنایع نوظهور نظیر انرژیهای تجدیدپذیر و خودروسازی الکتریکی توسعه خواهند یافت. مقاومت بالا در برابر خوردگی و وزن سبک آنها را برای ساختارهای این صنایع مناسب میکند. همچنین، در ساخت دکلهای برق، برجهای مخابراتی و حتی تجهیزات نظامی استفاده گستردهای خواهند داشت. اقتصاد دایرهای و استفاده مجدد از مواد در صنعت گالوانیزه اهمیت زیادی پیدا خواهد کرد. بازیافت ورقهای گالوانیزه و استفاده مجدد از آنها در فرآیندهای تولیدی مختلف نیاز اساسی خواهد بود. بهبود فرآیندهای بازیافت فلزات روی و کاهش نیاز به استخراج معادن کمک شایانی به حفظ منابع طبیعی و کاهش هزینههای تولید میکند. در نهایت، آینده ورقهای گالوانیزه بهسمت کارایی بیشتر، هزینههای کمتر، و کاربردهای متنوعتر پیش خواهد رفت. این تحولات نهتنها به تقویت موقعیت این مواد کمک خواهند کرد، بلکه به بهبود پایداری زیستمحیطی نیز منجر خواهند شد. برای مشاهده ورق روغنی کلیک کنید.