تاریخچه و تکامل ورق سیاه

در این مقاله به تاریخچه و تکامل ورق سیاه پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

تاریخچه و تکامل ورق سیاه

در این مقاله قصد داریم به تاریخچه و تکامل ورق سیاه بپردازیم و شما می توانید با مطالعه این مقاله با آن آشنا شوید. مدت زمان مطالعه این مقاله حدودا ۱۴ دقیقه است و در نوشتن آن سعی شده از دقیق ترین منابع استفاده شود. امید است که بتوانیم نیاز مطرح شده از سوی بازار آهن را پاسخ دهیم.

ورق سیاه چیست

ورق سیاه یکی از محصولات فولادی پرکاربرد است که از فرآیند نورد گرم تولید میشود. در این روش، شمشهای فولادی تحت حرارت بالا (بیش از ۱۱۰۰ درجه سانتیگراد) قرار گرفته و پس از نرم شدن، از میان غلتکها عبور داده میشوند تا ضخامت آنها کاهش یافته و به شکل ورق درآیند. این ورقها به دلیل اکسیداسیونی که در حین عملیات نورد رخ میدهد، سطحی مات و تیره پیدا میکنند که به همین دلیل به آن ورق سیاه گفته میشود. در مقایسه با ورق روغنی (تولید شده با نورد سرد)، ورق سیاه سطح زبرتر و دقت ابعادی کمتری دارد، اما در عوض با مقاومت بالا و هزینه تولید پایین عرضه میشود، که آن را برای بسیاری از مصارف صنعتی اقتصادی و مناسب میکند. با توجه به ترکیبات شیمیایی و شرایط تولید، ورق سیاه در گریدهای مختلفی نظیر ST37، ST52 و A36 تولید میشود. هر یک از این گریدها ویژگیهایی مانند مقاومت کششی و انعطافپذیری متفاوتی ارائه میدهند. ضخامت ورق سیاه معمولاً از ۱.۵ میلیمتر تا ۱۰۰ میلیمتر متغیر بوده و در دو نوع معمولی و صنعتی در بازار عرضه میشود. این محصول کاربردهای گستردهای در صنایع مختلف دارد. در صنعت ساختمانسازی برای ساخت تیرآهن، سپری، پروفیل و اسکلتهای فلزی بهکار میرود. در خودروسازی و حملونقل، برای تولید شاسی خودروهای سنگین و واگنهای قطار استفاده میشود. همچنین در ساخت تجهیزات سنگین، کشتیسازی و مخازن تحت فشار نقش مهمی ایفا میکند. از آنجا که ورق سیاه نسبت به خوردگی حساستر است، معمولاً برای افزایش دوام آن از پوششهایی مانند گالوانیزه یا رنگهای صنعتی استفاده میشود.

تاریخچه و تکامل ورق سیاه

تاریخچه تولید ورق سیاه

دوران باستان و پیش از صنعتی شدن

در دوران باستان، انسانها از فلزات مختلف برای ساخت ابزار و سلاحهای خود بهره میبردند، اما امکان تولید ورقهای فلزی به شکلی که امروزه میشناسیم، وجود نداشت. تمدنهای اولیه مانند مصر، بینالنهرین، هند و چین عمدتاً از مس و برنز استفاده میکردند که به دلیل نرمی، کاربرد کمتری نسبت به آهن داشتند. با کشف روشهای استخراج و ذوب آهن در حدود ۱۲۰۰ سال پیش از میلاد، عصر آهن آغاز شد و ابزارها و سلاحهای مقاومتری تولید شدند. در این دوره، آهن ابتدا در کورههای ابتدایی به روش سنتی ذوب میشد و سپس با چکشکاری به صورت ورقهای نازک شکل میگرفت، اما تولید انبوه و یکدست همچنان امکانپذیر نبود. در هند باستان، فناوری تولید فولاد ووتز ابداع شد که از جمله نخستین نمونههای فولاد باکیفیت به شمار میرود. این نوع فولاد، که به روش ذوب در بوتههای سفالی تولید میشد، دارای ترکیب کربنی یکنواخت بود و بعدها در خاورمیانه برای ساخت شمشیرهای دمشقی مورد استفاده قرار گرفت. فناوری مذکور از طریق مسیرهای تجاری به اروپا و چین منتقل شد و زمینهساز پیشرفتهای بعدی در علم متالورژی گردید. همزمان، چینیها در دوران سلسله هان (۲۰۶ ق.م تا ۲۲۰ م) روشهایی برای تولید فولاد چدنی توسعه دادند که امکان ساخت قطعات ریختهگری را فراهم میکرد، اگرچه هنوز فرآیند تولید گسترده ورقهای آهنی به شکل امروزی رایج نشده بود. در دوره قرون وسطی، ظهور کورههای بلند و پیشرفت در آهنگری به افزایش توانایی تولید ورقهای آهنی از طریق چکشکاری منجر شد. در این دوران، آهنگران اروپا و ایران از ورقهای نازک آهنی برای ساخت زرههای جنگی، دروازههای مستحکم و تزئینات معماری استفاده میکردند. این ورقها بهصورت دستی تولید میشدند و کیفیت آنها به مهارت آهنگران وابسته بود. با این حال، تا پیش از انقلاب صنعتی، فناوری نورد مکانیزه و تولید انبوه ورقهای فلزی توسعه نیافته بود و روشهای موجود همچنان متکی بر ابزارها و تکنیکهای سنتی بودند.

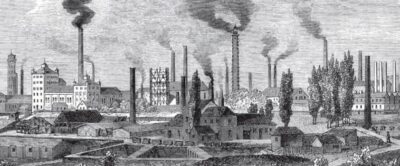

تاریخچه و تکامل ورق سیاه در انقلاب صنعتی و تحول تولید فولاد

با شروع انقلاب صنعتی در قرن هجدهم، صنعت تولید فولاد شاهد تغییرات چشمگیری شد که تأثیر عمیقی بر ساخت ورقهای فلزی برجای گذاشت. پیش از این دوره، فولاد عمدتاً با روشهای سنتی مانند کورههای بلند و آهنگری دستی تولید میشد، که این فرآیندها از نظر سرعت و کیفیت محدودیتهای قابلتوجهی داشتند. در سال ۱۷۸۴، هنری کورت با ابداع فرآیند پادلینگ، تحولی در این صنعت ایجاد کرد. این روش با استفاده از کک به جای زغالسنگ خام برای ذوب آهن، امکان تولید فولادی با خلوص بالاتر و در مقیاس گستردهتر را فراهم ساخت. همزمان با این نوآوری، نخستین کارخانههای نورد مکانیزه نیز آغاز به کار کردند و توانستند ورقهای فلزی را با ضخامت یکنواختتر و در حجم انبوه تولید کنند. از دیگر دستاوردهای مهم آن دوره میتوان به روش بسمر اشاره کرد که هنری بسمر در سال ۱۸۵۶ معرفی کرد. در این فناوری، دمیدن اکسیژن به آهن مذاب موجب کاهش ناخالصیها شده و تولید فولاد کمکربن با هزینهای مقرونبهصرفهتر را ممکن ساخت. این روش با افزایش سرعت، کاهش هزینهها و ارتقای بهرهوری، انقلابی در صنعت فولاد ایجاد کرد. در ادامه، روش زیمنس-مارتین در دهه ۱۸۶۰ معرفی شد. این فرآیند از کورههای باز برای کنترل دقیقتر ترکیب شیمیایی فولاد استفاده میکرد و گامی دیگر در جهت تولید فولاد باکیفیت برداشت. این پیشرفتها ساخت ورقهای فولادی مقاومتر و در ابعاد بزرگتر را ممکن کردند که کاربردهای گستردهای در صنایعی نظیر راهآهن، کشتیسازی و ساختمانسازی یافتند. با ورود به قرن بیستم، تکنولوژیهایی نظیر کورههای قوس الکتریکی و روشهای پیشرفته نورد وارد عرصه شدند که صنعت فولاد را به مرحله جدیدی از توسعه رساندند. این فناوریها نه تنها امکان ذوب مجدد ضایعات فولادی را فراهم کردند بلکه به تولید فولادهای آلیاژی و مقاومتر منجر شدند. همچنین، ایجاد سیستمهای کنترل کیفیت و استانداردهای جهانی در این حوزه سبب شد ورقهای فولادی با دقت ابعادی بالا و خواص مکانیکی قابلاطمینان تولید شوند. تمامی این تحولات باعث شدند صنعت فولاد به یکی از ارکان اصلی اقتصاد جهانی تبدیل شود و زمینهای برای تولید انبوه ورقهای فولادی در صنایعی مانند ساختمانسازی، خودروسازی و تجهیزات صنعتی فراهم آید.

تاریخچه و تکامل ورق سیاه

تاریخچه و تکامل ورق سیاه در توسعه فناوری های تولید ورق سیاه

توسعه فناوریهای تولید ورق سیاه از اواخر قرن نوزدهم با پیشرفت در روشهای نورد گرم به سرعت بیشتری دست یافت. در این فرآیند، شمشهای فولادی در دمایی بین ۱۱۰۰ تا ۱۳۰۰ درجه سانتیگراد گرم میشوند و سپس از میان غلتکهای سنگین عبور داده میشوند تا به ضخامت مطلوب برسند. این روش نسبت به تکنیکهای قدیمی، توانست تولید ورقهایی با ابعاد بزرگتر و ضخامت یکنواختتر را ممکن کند. در اوایل قرن بیستم، با ظهور کورههای قوس الکتریکی و کورههای اکسیژنی قلیایی (BOF)، کیفیت فولاد به طور قابل توجهی بهبود یافت و امکان تولید ورقهایی با ترکیب شیمیایی دقیقتر و مقاومت بیشتر پدید آمد. در دهههای بعد، اتوماسیون فرآیند نورد و استفاده از سیستمهای کنترل دیجیتال، تولید ورق سیاه را دقیقتر و کارآمدتر کرد. فناوریهایی همچون نورد پیوسته جایگزین روشهای متناوب شدند و تولید ورقهای طولانیتر با کیفیت یکنواختتری را امکانپذیر ساختند. این پیشرفتها علاوه بر افزایش بهرهوری، به کاهش ضایعات و کاهش مصرف انرژی نیز کمک کردند. همچنین، توسعه روشهایی نظیر خنکسازی کنترلشده به بهبود ویژگیهای مکانیکی ورقها، مانند استحکام کششی و انعطافپذیری، منجر شد. امروزه فناوریهایی مانند نورد ترمومکانیکی (TMCP) و پرداخت دقیق سطوح، کیفیت و کارایی ورق سیاه را ارتقا دادهاند. بهکارگیری سیستمهای پیشرفته کنترل کیفیت مانند عیبیابی خودکار و تستهای غیرمخرب (NDT) شرایط تولید ورقهایی با دقت ابعادی بالا و سطوح صافتر را فراهم کرده است. علاوه بر این، پیشرفت در ساخت ورقهای میکروآلیاژی باعث شده که تولید ورقهایی با ضخامت کمتر و استحکام بیشتر میسر شود. این فناوریها، تولید ورق سیاه را برای کاربردهایی نظیر صنایع خودروسازی، ساختمانسازی، کشتیسازی و تجهیزات سنگین کارآمدتر و اثربخشتر کردهاند.

کاربرد های ورق سیاه

ورق سیاه به دلیل مقاومت بالا، قیمت مقرونبهصرفه و قابلیت جوشکاری مناسب، کاربرد گستردهای در صنایع مختلف دارد. یکی از برجستهترین کاربردهای آن در صنعت ساختمانسازی است، جایی که برای تولید اسکلتهای فلزی، تیرآهن، ستونها، سولهها و پلها به کار گرفته میشود. به علت استحکام و ضخامت مطلوب، این نوع ورق در ساخت مخازن ذخیرهسازی نفت و گاز، سیلوهای غلات و تجهیزات تحت فشار نیز مورد استفاده قرار میگیرد. همچنین، در پروژههای زیرساختی نظیر ساخت جادهها و پلها، از ورق سیاه برای تقویت سازههای فلزی و حمایت پایههای نگهدارنده بهرهبرداری میشود. در حوزه خودروسازی، ورق سیاه برای تولید شاسی خودروهای سنگین، کامیونها، تریلرها و قطعاتی که باید در برابر فشار و ضربه مقاوم باشند، استفاده میشود. این ورق به دلیل خواص مکانیکی مناسب خود، در تولید قطعات داخلی و خارجی ماشینآلات صنعتی، جرثقیلها و تجهیزات راهسازی نیز نقش مهمی ایفا میکند. در صنایع ریلی، از آن برای ساخت واگنهای قطار، بدنه کشتیها و سازههای بندری استفاده میشود. علاوه بر این، در صنعت لولهسازی برای تولید لولههای انتقال آب، نفت و گاز که نیازمند تحمل فشار بالا هستند، کاربرد گستردهای دارد. ورق سیاه همچنین در صنایع تولید تجهیزات سنگین، پتروشیمی و سولههای صنعتی کاربرد فراوانی دارد. در بسیاری از موارد، برای افزایش مقاومت این ورق در برابر خوردگی، فرآیندهایی همچون گالوانیزه کردن یا رنگآمیزی صنعتی بر روی آن انجام میشود. بهدلیل قابلیت برشکاری، خمکاری و جوشکاری مناسب، این ورق در تولید قطعات صنعتی و ماشینآلات کشاورزی نیز مورد توجه قرار گرفته است. مجموعه این ویژگیها باعث شده که ورق سیاه به یکی از پرکاربردترین مواد اولیه در صنایع متنوع تبدیل شود و سهم قابلتوجهی در پیشرفت زیرساختهای صنعتی و عمرانی داشته باشد.

تاریخچه و تکامل ورق سیاه

آینده ورق سیاه

آینده صنعت ورق سیاه به طور چشمگیری تحت تأثیر پیشرفتهای فناوری، ملاحظات زیستمحیطی و گسترش صنایع مدرن قرار گرفته است. یکی از مهمترین تحولات این حوزه، بهرهگیری از هوش مصنوعی و سیستمهای کنترل دیجیتال برای بهینهسازی فرآیندهای تولید است. کارخانههای فولاد به سوی اتوماسیون کامل پیش میروند و با اعمال کنترل دقیقتر بر دما، ترکیبات شیمیایی و خواص مکانیکی ورقها، در تلاش برای ارتقای کیفیت محصولات خود هستند. علاوه بر این، فناوریهای نوین مانند نورد ترمومکانیکی و پوششهای پیشرفته برای افزایش مقاومت در برابر خوردگی، نقش حیاتی در بهبود ویژگیهای ورق سیاه ایفا میکنند. یکی از چالشهای اصلی پیش روی این صنعت، کاهش اثرات زیستمحیطی و بهینهسازی مصرف انرژی است. تولید فولاد همچنان به عنوان یکی از پرمصرفترین صنایع از نظر انرژی و منابع، سهم قابل توجهی در انتشار گازهای گلخانهای دارد. در پاسخ به این چالش، کارخانههای تولید ورق سیاه به دنبال جایگزینی روشهای سنتی ذوب فولاد با فرآیندهای کمکربنتر هستند؛ برای مثال، استفاده از هیدروژن به جای زغالسنگ در احیای سنگآهن. همچنین، تمرکز بر بازیافت مواد فولادی و استفاده مجدد از آنها نقش مهمی در کاهش مصرف انرژی و هزینههای تولید ایفا میکند. با رشد فزاینده صنایع خودروسازی، ساختمانسازی و توسعه شهری، تقاضا برای ورق سیاه به قوت خود باقی خواهد ماند. با این حال، برای حفظ رقابت در بازار، تولیدکنندگان باید به سمت تولید ورقهای فولادی سبکتر اما مقاومتر با قابلیت شکلدهی بهتر و بهبود ویژگیهای جوشکاری پیش بروند. توسعه ورقهای فولادی با استحکام بالا (AHSS) و فولادهای پیشرفته چندفازی، امکان ساخت سازههایی مقاومتر و سبکتر را برای صنایع مختلف فراهم کرده است. این تغییرات آینده صنعت ورق سیاه را به سمت دورهای جدید از بهرهوری بالا، تولید پایدار و محصولاتی با کیفیت بهتر هدایت خواهد کرد.

نتیجه گیری

ورق سیاه یکی از مهمترین محصولات فولادی محسوب میشود که به دلیل برخورداری از استحکام بالا، قیمت مناسب و کاربرد گسترده در صنایع گوناگون، جایگاه ویژهای در تولیدات صنعتی دارد. از گذشتههای دور، فلزات نقش کلیدی در پیشرفت تمدنها ایفا کردهاند و با ورود به دوران صنعتی، تولید ورقهای فولادی با بهرهگیری از فناوریهای پیشرفتهتر امکانپذیر شده است. تحولاتی نظیر استفاده از روش بسمر، کورههای قوس الکتریکی و فرایند نورد مداوم، به صنعت فولاد این توانایی را بخشیدهاند که ورقهایی با کیفیت بهتر، هزینه کمتر و کارایی بالاتر تولید کند؛ محصولاتی که در بخشهایی مانند ساختمانسازی، خودروسازی، صنایع حملونقل و تجهیزات صنعتی بهطور گسترده مورد استفاده قرار میگیرند. امروزه این صنعت با چالشهایی همچون افزایش تقاضا، ضرورت بهبود کیفیت و کاهش اثرات زیستمحیطی روبهرو است. تولیدکنندگان در تلاشاند تا با بهرهگیری از روشهای نوآورانه و پایدار، مصرف انرژی را کاهش داده و انتشار گازهای گلخانهای را محدود کنند. روشهایی نظیر بازیافت فولاد، استفاده از هیدروژن در فرآیند تولید و توسعه فولادهای پیشرفتهتر میتوانند تغییرات گستردهای در آینده این صنعت رقم بزنند. همچنین، ادغام فناوریهای دیجیتال و هوش مصنوعی در فرآیند تولید، بهبود کنترل کیفیت و افزایش بهرهوری را به همراه داشته و به عنوان عاملی مؤثر در افزایش رقابتپذیری تولیدکنندگان فولاد عمل میکند. در مجموع، صنعت ورق سیاه همچنان یکی از ارکان اصلی صنایع مدرن و زیرساختهای جهانی باقی خواهد ماند. با پیشرفت فناوری، این حوزه میتواند به نسلی پاکتر، هوشمندتر و کارآمدتر از تولیدات حرکت کند و پاسخگوی نیازهای روبهرشد صنایع مختلف باشد. تولیدکنندگانی که توانایی تطبیق با تحولات فناوری و رعایت استانداردهای زیستمحیطی را داشته باشند، بیشترین فرصت برای تبدیل شدن به پیشروان بازار جهانی فولاد را کسب خواهند کرد. در نهایت، نوآوری و توسعه پایدار دو عامل محوری در شکلدهی به آینده این صنعت خواهند بود.

مطلب خیلی خوبی بود ولی خیلی زیاد بود