بریکت سرد

در این مقاله به بریکت سرد پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

بریکت سرد

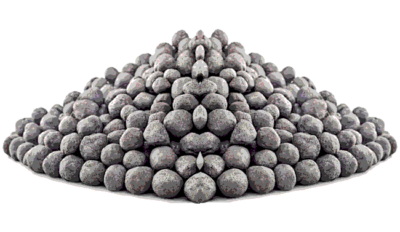

بریکت سرد یکی از محصولات فرآوریشده از آهن اسفنجی است که بهطور خاص برای ارتقای ایمنی در حملونقل، بهبود ماندگاری در انبارداری و کاهش مخاطرات زیستمحیطی طراحی شده است. این محصول از طریق فشردهسازی مکانیکی آهن اسفنجی در دمای محیط یا دمای پایین تولید میشود، در حالی که بریکت گرم طی فرآیند مشابه اما در دمای بالا ساخته میشود. ساختار متراکم و منسجم بریکت سرد بدون نیاز به حرارتدهی اضافی حاصل میشود. آهن اسفنجی به دلیل ساختار متخلخل و فعالیت شیمیایی بالا، در معرض اکسیداسیون و حتی اشتعال خودبهخودی قرار دارد، بهویژه در شرایط حملونقل و ذخیرهسازی. تبدیل آهن اسفنجی به بریکت سرد موجب کاهش تماس سطحی آن با اکسیژن و محدود کردن فعالیت شیمیایی میشود، که در نهایت محصولی مقاومتر در برابر اکسایش و خوردگی ارائه میدهد. از این منظر، بریکت سرد گزینهای امنتر و کارآمدتر نسبت به آهن اسفنجی خام محسوب میشود. از نظر ویژگیهای فیزیکی، بریکت سرد چگالی بالا، مقاومت مکانیکی مطلوب، و شکل یکنواخت دارد که فرآیند جابهجایی، ذخیرهسازی و شارژ آن در کورهها را تسهیل میکند. با وجود شباهت ترکیب شیمیایی بریکت سرد به آهن اسفنجی و درصد خلوص بالای آهن (معمولاً بیش از ۹۰ درصد)، خصوصیات فیزیکی بهبودیافته محصول باعث افزایش عملکرد آن در فرآیندهای فولادسازی، بهویژه در کورههای قوس الکتریکی و القایی میشود. از لحاظ اقتصادی و لجستیکی، بریکت سرد نیز دارای مزایای قابلتوجهی است. پایداری بیشتر این محصول و کاهش خطرات ناشی از اکسید شدن، امکان صادرات آن را نسبت به آهن اسفنجی افزایش داده و جایگاه مناسبی برای آن در بازارهای جهانی فراهم آورده است. همچنین در مواقعی که عرضه قراضه آهن محدود یا پرهزینه باشد، بهرهگیری از بریکت سرد بهعنوان یک جایگزین کیفی برای شارژ کورهها میتواند به کاهش هزینهها کمک کند. در مجموع، بریکت سرد نقشی کلیدی بهعنوان یک محصول میانی در زنجیره ارزش فولاد ایفا میکند. با توجه به ظرفیت بالای ایران در تولید آهن اسفنجی و نیاز به توسعه بازارهای صادراتی، گسترش تولید و استفاده از بریکت سرد نه تنها یک گزینه فنی هوشمندانه بلکه اقدامی استراتژیک برای تقویت صنعت فولاد کشور محسوب میشود.

| تفاوت DRI ، HBI و CBI | |||

| ویژگی | DRI | HBI | CBI |

| دما هنگام بریکتسازی | استفاده نمیشود | داغ | سرد |

| پایداری در تماس با هوا | پایین | بالا | نسبتاً بالا |

| چگالی ظاهری | پایین | بالا | متوسط تا بالا |

| قابلیت صادرات | محدود | زیاد | قابل قبول |

| نیاز به تجهیزات خاص | ندارد | بله (پرس گرم) | بله (پرس سرد) |

فرآیند تولید بریکت سرد

فرآیند تولید بریکت سرد بهعنوان یکی از مراحل تکمیلی در زنجیره تولید آهن اسفنجی (DRI) محسوب میشود. در این فرآیند، پس از احیای مستقیم سنگ آهن یا گندله در راکتورهای احیا مانند میدرکس یا پرد، محصولی به نام آهن اسفنجی تولید میشود که با ساختاری متخلخل و دمای بالا (حدود ۶۰۰ تا ۷۰۰ درجه سانتیگراد) از راکتور خارج میشود. برای آمادهسازی این محصول جهت تبدیل به بریکت سرد، ابتدا باید دمای آن کاهش یابد تا به محدودهای ایمن برای عملیات فشردهسازی برسد. این کاهش دما عموماً به کمک جریان گاز یا تماس مستقیم با آب کنترلشده انجام میگیرد. پس از خنکسازی، آهن اسفنجی به واحد بریکتسازی انتقال داده میشود. در این مرحله، دستگاههای بریکتساز که عمدتاً از نوع غلتکی یا قالبی هستند، با اعمال فشار بسیار بالا (بین صدها تا هزاران بار) ذرات آهن اسفنجی را فشرده و به شکل بریکتهای متراکم تبدیل میکنند. این بریکتها معمولاً در اشکالی مانند بالشتی، استوانهای یا مکعبی تولید میشوند و دارای ابعادی متناسب با سیستمهای حمل و کاربرد در کورهها هستند. یکی از نکات اصلی در این فرآیند، دستیابی به تراکم مناسب در بریکتهاست. تراکم کافی نهتنها باعث افزایش مقاومت مکانیکی آنها در برابر ضربه و حملونقل میشود، بلکه با کاهش تخلخل داخلی، میزان واکنشپذیری آنها با اکسیژن هوا را نیز به حداقل میرساند. این ویژگی خطر اکسایش یا اشتعال بریکتها را کاهش داده و ایمنی بالاتری را در هنگام نگهداری و جابهجایی به ارمغان میآورد. کیفیت نهایی بریکت سرد به عواملی همچون ویژگیهای فیزیکی و شیمیایی آهن اسفنجی ورودی، فشار اعمالشده و تنظیمات دستگاه بستگی دارد. در انتهای فرآیند، بریکتهای تولیدشده وارد بخش خنکسازی نهایی شده و سپس به واحد انبار منتقل میشوند. در این مرحله، محصول از نظر معیارهایی چون ظاهر، ابعاد، مقاومت مکانیکی و یکنواختی مورد بررسی قرار میگیرد تا اطمینان حاصل شود که با استانداردهای صنعتی تطابق دارند. بریکتهای قابل قبول بستهبندی شده یا در محل مناسب برای مصرف داخلی یا صادرات انبار میشوند. بهطور کلی، فرآیند تولید بریکت سرد علیرغم سادگی نسبی، نیازمند دقت بالایی در کنترل دما، فشار و کیفیت مواد اولیه است. اجرای صحیح این مراحل نهتنها ارزش افزودهای برای DRI ایجاد میکند، بلکه ایمنی حملونقل را بهبود داده و فرصتهای بیشتری برای صادرات فراهم میآورد. این امر بهویژه برای کشورهایی نظیر ایران که تولید آهن اسفنجی در آنها گسترده است از اهمیت بالایی برخوردار است برای مشاهده ورق سیاه کلیک کنید

مزایا و معایب بریکت سرد

بریکت سرد (CBI) بهعنوان یکی از محصولات فرآوریشده آهن اسفنجی، در مقایسه با DRI خام، مزایای قابل توجهی ارائه میدهد. از جمله مهمترین این مزایا میتوان به پایداری بالاتر در برابر اکسید شدن و اشتعال خودبهخودی اشاره کرد. ساختار متراکم بریکت سرد باعث کاهش سطح تماس با هوا میشود که این ویژگی در فرآیند ذخیرهسازی و حملونقل، بهویژه در مسیرهای دریایی یا شرایط آبوهوایی مرطوب، بسیار حیاتی است. این خصوصیت ایمنی بالای بریکت سرد را تضمین کرده و موجب استقبال گستردهتر در کشورهای واردکننده میشود. از منظر اقتصادی، CBI مسیر صادراتی ایمنتر و گستردهتری فراهم میکند. در حالی که صادرات DRI با محدودیتهای ناشی از خطرات فیزیکی و شیمیایی روبهرو است، بریکت سرد به دلیل پایداری بیشتر توانسته جایگاه مناسبی بهعنوان یک محصول تجاری بینالمللی کسب کند. این شرایط به کشورهای تولیدکننده مانند ایران که از ظرفیت بالایی در تولید آهن اسفنجی برخوردارند، فرصتی میدهد تا با تولید و عرضه بریکت سرد، بازارهای جدید خارجی را شناسایی کرده و درآمد ارزی قابل توجهی کسب کنند. از دیگر ویژگیهای قابل توجه بریکت سرد سهولت انبارداری و حملونقل است. چگالی بالا و شکل منظم بریکتها، نیاز به فضای کمتری برای انبار را فراهم کرده و انتقال آنها از طریق کامیون، واگن یا حمل دریایی اقتصادیتر میشود. همچنین، هنگام شارژ کورهها، یکنواختی ابعاد و جرم بریکتها منجر به نرخ ذوبپذیری پایدارتر و قابل کنترلتری نسبت به DRI خام شده و در نتیجه بهرهوری واحدهای تولید فولاد را افزایش میدهد. با وجود این مزایا، تولید بریکت سرد بدون چالش نیست. یکی از مسائل اصلی هزینه سرمایهگذاری اولیه دستگاههای فشردهسازی است که به فناوری پیشرفته، انرژی قابل توجه و نگهداری مستمر نیاز دارند. افزون بر این، برخلاف بریکت گرم (HBI)، فرآیند تولید بریکت سرد امکان بازیابی انرژی حرارتی DRI را ندارد، که ممکن است از منظر بازده انرژی در مرحله تولید به میزان کمتری مؤثر باشد. در مجموع، هرچند بریکت سرد گزینهای مطمئن از لحاظ ایمنی و ظرفیت صادراتی محسوب میشود، موفقیت آن وابسته به کیفیت مواد اولیه DRI، مدیریت صحیح فرآیند تولید و فراهم بودن زیرساختهای مناسب صنعتی است. استفاده بهینه از این محصول مستلزم وجود یک زنجیره تولید یکپارچه و کارآمد است تا بتوان حداکثر بهرهبرداری از مزایای اقتصادی، فنی و زیستمحیطی آن به دست آورد. برای مشاهده پروفیل ساختمانی کلیک کنید

کاربردهای بریکت سرد

بریکت سرد (CBI) بهدلیل ویژگیهای فیزیکی و شیمیایی منحصر به فرد خود، در صنایع مختلف بهویژه زنجیره تولید فولاد نقش مهمی ایفا میکند. یکی از کاربردهای اصلی آن، تغذیه کورههای قوس الکتریکی (EAF) در واحدهای تولید فولاد است. با داشتن درصد بالای آهن فلزی (بیش از ۹۰٪) و ساختار متراکم، بریکت سرد بهعنوان جایگزینی ارزشمند برای قراضه آهن و آهن احیای مستقیم (DRI) در این کورهها شناخته میشود. استفاده از CBI موجب بهبود کنترل فرآیند ذوب، کاهش ناخالصیها و ارتقای کیفیت نهایی فولاد میشود. کورههای القایی (IF) نیز امکان بهرهگیری از بریکت سرد بهعنوان منبع آهن را فراهم میکنند. در کشورهایی که تولید قراضه محدود بوده یا قیمت آن بالا است، CBI راهحلی مطلوب برای تأمین مواد اولیه فلزی با کیفیت بالا ارائه میدهد. در این کورهها، ترکیب شیمیایی یکنواخت بریکت سرد زمان ذوب را بهینه کرده، مصرف انرژی را کاهش داده و ثبات ترکیب مذاب را تضمین میکند؛ تمامی این عوامل مستقیماً هزینههای تولید را کاهش میدهند. علاوه بر کاربردهای داخلی، بریکت سرد در حوزه صادرات و تجارت بینالمللی مواد اولیه فولاد نیز بسیار اهمیت دارد. ثبات شیمیایی و ایمنی بالاتر آن نسبت به DRI، حملونقل و بستهبندی آسانتر را ممکن میسازد. این ویژگیها CBI را به گزینهای استراتژیک برای کشورهایی مانند ایران، هند و آمریکای جنوبی تبدیل کرده است؛ کشورهایی که بزرگترین تولیدکنندگان DRI هستند و به دنبال توسعه بازارهای خارجی میباشند. کشورهای واردکنندهای که فاقد توانایی یا تکنولوژی تولید DRI هستند، میتوانند از بریکت سرد در کورههای خود بهره ببرند. در حوزه تولید فولادهای خاص نیز بریکت سرد جایگزین بخشی از قراضه آهن میشود. این ماده به دلیل ترکیب شیمیایی یکنواخت و درصد پایین عناصر ناخالصی مانند گوگرد، فسفر و مس، کنترل کیفیت فولاد نهایی را تسهیل میکند. این ویژگیها آن را برای صنایع حساس مانند خودروسازی، تولید لوازم خانگی و ساخت فولادهای زنگنزن بسیار مناسب ساخته است، چرا که محصولات تولید شده از چنین فولادی دارای خواص مکانیکی برجستهای هستند. در نهایت، بریکت سرد میتواند در برنامههای توسعهای صنعت فولاد بهعنوان ابزاری راهبردی ایفای نقش کند. در دورانی که بازار جهانی قراضه با نوسانات گسترده مواجه است و تقاضا برای فولاد روزبهروز افزایش مییابد، بهرهگیری از منابع پایدار و قابل پیشبینی مانند CBI علاوه بر ایجاد ثبات در تولید، وابستگی به واردات قراضه را کاهش داده و امکان توسعه پایدار برای فولادسازان مهیا میکند. برای مشاهده تیرآهن کلیک کنید

اهمیت در بازار ایران

ایران بهعنوان یکی از بزرگترین تولیدکنندگان آهن اسفنجی (DRI) در جهان، به دلیل برخورداری از ذخایر غنی سنگ آهن، انرژی ارزان، بهویژه گاز طبیعی، و زیرساختهای وسیع صنعت فولاد، جایگاهی برجسته در بازار جهانی دارد. با این حال، صادرات مستقیم DRI با چالشهایی از جمله ماهیت واکنشپذیر و خطرناک آن مواجه است. در این راستا، بریکت سرد (CBI) بهعنوان راهحلی عملی برای فرآوری و صادرات DRI مطرح میشود و نقش مهمی در ایجاد ارزش افزوده ایفا میکند. بریکت سرد از منظر لجستیکی و ایمنی، مزایای قابلتوجهی برای ایران به همراه دارد. DRI خام بهدلیل خاصیت اکسیدپذیری و خودسوزی، نیازمند شرایط ویژه و پرهزینه برای حملونقل است. در مقابل، CBI با پایداری بالایی که در نگهداری و انتقال دارد، این مشکلات را کاهش داده و ایمنی بیشتری فراهم میآورد. تبدیل DRI به بریکت سرد نهتنها از این منظر سودمند است، بلکه امکان حفظ و گسترش سهم ایران در بازار جهانی مواد اولیه فولاد را فراهم میکند. مصرف داخلی بریکت سرد نیز رو به افزایش است. بسیاری از کارخانههای کوچک و متوسط فولادسازی در ایران که از کورههای القایی استفاده میکنند، به علت وابستگی به قراضه و نوسانات عرضه آن با چالش مواجه شدهاند. بریکت سرد بهعنوان جایگزینی پایدار و با کیفیت، توانایی ایجاد ثبات در تولید این واحدها را دارد. علاوه بر این، کارخانههای بزرگتر که از کورههای قوس الکتریکی بهره میبرند، با بهرهگیری از CBI قادر خواهند بود کیفیت مذاب و نرخ ذوب را بهتر کنترل کنند. از لحاظ اقتصادی، توسعه واحدهای بریکتسازی سرد میتواند به ایجاد اشتغال، انتقال دانش فنی و افزایش بهرهوری صنعت فولاد کشور کمک کند. شرکتهای داخلی مانند گلگهر، فولاد مبارکه و فولاد خوزستان نیز سرمایهگذاریهایی را در این حوزه آغاز کردهاند که نشاندهنده اهمیت این بخش در استراتژی توسعه زنجیره فولاد ایران است. بهطور کلی، بریکت سرد پاسخی مناسب به چالشهای فنی و ایمنی زنجیره تولید فولاد ایران است و در عین حال یک فرصت راهبردی برای توسعه صادرات غیرنفتی، افزایش ارزش افزوده منابع معدنی، و تقویت جایگاه بینالمللی کشور محسوب میشود. در شرایط تحریمها و محدودیتهای تجاری، سرمایهگذاری هدفمند در این حوزه میتواند نقش مهمی در پایداری اقتصادی و صنعتی ایران داشته باشد. برای مشاهده میلگرد آجدار کلیک کنید

آینده و تکنولوژیهای نوین

با پیشرفت روزافزون فناوری و تحولات بازار جهانی فولاد، آینده تولید و مصرف بریکت سرد (CBI) ارتباط عمیقی با نوآوری در فرآیندها، تجهیزات، و بهینهسازی زنجیره ارزش این صنعت دارد. در سالهای اخیر، شرکتهای برجسته فولادی تلاش کردهاند تا از تکنولوژیهای پیشرفته هوشمند بهره بگیرند تا بازده تولید CBI را افزایش داده، مصرف انرژی را کاهش دهند و کیفیت محصول نهایی را بهبود بخشند. این رویکردها شامل استفاده از سیستمهای کنترل مبتنی بر هوش مصنوعی، اتوماسیون پیشرفته در خطوط بریکتسازی، و تجزیهوتحلیل دادههای فرآیندی برای افزایش راندمان تولید است. یکی از فناوریهای نوظهور و جالب توجه در این زمینه، بهکارگیری فشار ترکیبی مکانیکی و هیدرولیکی در دستگاههای بریکتسازی است. این روش موجب افزایش تراکم بریکتها، ارتقاء مقاومت مکانیکی آنها، و کاهش خطر شکست یا ایجاد گرد و غبار در حین حملونقل میشود. علاوه بر این، استفاده از مواد افزودنی سطحی یا انواع پوششهای مقاوم مانند ضد زنگ و ضد اکسیداسیون روی بریکتها یکی از زمینههای تحقیقاتی است که میتواند امنیت و دوام محصول، بهویژه در صادرات، را بهبود دهد. در کنار این نوآوریها، بازیابی انرژی از فرآیند سردسازی DRI و بهرهگیری از آن در بخشهای دیگر تولید نیز بهعنوان یکی از گرایشهای مهم آینده مطرح است. با وجود اینکه بریکت سرد برخلاف بریکت گرم از انرژی گرمایی خروجی DRI بهره نمیبرد، تحقیقات تازهای در حال انجام است تا بتوان انرژی هدررفته در مرحله خنکسازی را جمعآوری کرده و برای دیگر بخشهای کارخانه صرف کرد. از منظر کلان، آینده بریکت سرد وابسته به تلفیق فناوری مدرن با استراتژیهای توسعهای کشورها است. برای مثال، ایران با داشتن مزایای منابع انرژی ارزان و مواد اولیه فراوان، پتانسیل بالایی برای گسترش این تکنولوژی دارد. در صورت سرمایهگذاری مناسب در تحقیق و توسعه، همکاری با شرکتهای بینالمللی، و تربیت نیروی انسانی متخصص، ایران میتواند نه تنها صادرکننده بریکت سرد باشد بلکه نقش برجستهای در عرضه فناوریهای نوین بریکتسازی ایفا کند. در نهایت، تولید پایدار و سازگار با محیط زیست نیز تأثیر قابل توجهی بر آینده بریکت سرد خواهد داشت. با افزایش فشارهای زیستمحیطی و نیاز به کاهش انتشار دیاکسید کربن، اهمیت استفاده از مواد اولیهای که کیفیت بالا، ایمنی و قابلیت مدیریت دارند مانند CBIبیشتر خواهد شد. این روند جهانی تولیدکنندگان فولاد را به سمت جایگزینی قراضههای آلوده و غیرقابلکنترل با بریکتهایی استاندارد و طراحیشده سوق میدهد.