انواع نورد در صنعت فولاد

در این مقاله به انواع نورد در صنعت فولاد پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

انواع نورد در صنعت فولاد

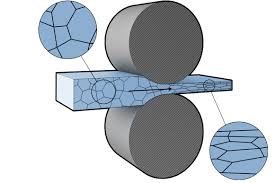

در این مقاله قصد داریم به بیان انواع نورد نورد در صنعت فولاد بپردازیم و مطالعه این مقاله حدودا ۱۷ دقیقه به طول می انجامد اما پس از مطالعه آن، شما می توانید با انواع نورد آشنا شده و بهتر تشخیص دهید که کدام یک از انواع نورد برای پروژه های اجرایی مفیدتر است. نورد گرم یکی از فرآیندهای کلیدی در شکلدهی فولاد است که طی آن فولاد تا دمایی بالاتر از نقطه تبلور مجدد (معمولاً بیش از ۱۰۰۰ درجه سانتیگراد) گرم شده و سپس از میان غلتکها عبور داده میشود. این عملیات با کاهش ضخامت و تغییر شکل فولاد همراه بوده و به افزایش طول آن منجر میشود، ضمن اینکه ویژگیهای مکانیکی فولاد نیز بهبود مییابد. از آنجا که این فرآیند در دمای بالا انجام میگیرد، فولاد نرمتر شده و شکلدهی آن آسانتر میگردد. با این حال، خنک شدن فولاد پس از نورد گرم باعث انقباض و تغییرات ابعادی میشود که تا حدی از دقت ابعادی محصول میکاهد. محصولات حاصل از نورد گرم سطحی زبر و پوستهای دارند که ناشی از اکسیداسیون در دمای بالا است. این محصولات برای کاربردهایی مناسب هستند که نیاز به دقت سطحی و ابعادی بالا ندارند. همچنین نورد گرم با کاهش تنشهای داخلی فولاد، مزیتی مهم برای استفاده در سازههای فلزی فراهم میکند. این ویژگی در تولید محصولاتی مثل تیرآهن، میلگرد، ورقهای ضخیم و پروفیلهای ساختمانی بسیار حائز اهمیت است. علاوه بر این، هزینه پایینتر این روش نسبت به نورد سرد و امکان تولید مقاطع بزرگ و سنگین نیز از مزایای آن محسوب میشود. با وجود این مزایا، نورد گرم دارای معایبی مانند تغییرات ابعادی بعد از خنک شدن، سطح زبر و مقاومت کمتر نسبت به محصولات نورد سرد است. به همین دلیل، در مواردی برای بهبود کیفیت سطح و افزایش دقت ابعادی، محصولات نورد گرم تحت فرآیندهایی مانند نورد سرد یا اسیدشویی قرار میگیرند. با این حال، نورد گرم همچنان یکی از پرکاربردترین روشها در تولید فولاد صنعتی محسوب میشود و استفاده گستردهای در ساخت سازههای فلزی، قطعات صنعتی، لولههای فولادی و دیگر تجهیزات مهندسی دارد.

مقاله انواع نورد در صنعت فولاد

انواع نورد در صنعت فولاد – نورد گرم

یکی از مزایای اصلی نورد گرم کاهش هزینههای تولید در مقایسه با نورد سرد است. در این روش، فولاد به دمای بالا هدایت میشود که باعث کاهش سختی و افزایش شکلپذیری آن میگردد. این ویژگی نیاز به نیروی کمتری برای تغییر شکل را به همراه دارد و به کاهش استهلاک تجهیزات و مصرف انرژی نسبت به دیگر روشها منجر میشود. علاوه بر این، سرعت بالای تولید در نورد گرم امکان تولید انبوه با هزینه کمتر را فراهم میکند، که بهویژه برای صنایع بزرگی نظیر ساختمانسازی و خودروسازی یک مزیت اقتصادی قابل توجه محسوب میشود. از دیگر ویژگیهای مهم نورد گرم، کاهش تنشهای داخلی در مقاطع فولادی است. زمانی که فولاد در دمای بالا تغییر شکل مییابد، تنشهای داخلی باقیمانده از فرآیندهای قبلی، مانند ریختهگری یا تغییرات ساختاری، کاهش مییابند. این مسئله به بهبود خواص مکانیکی قطعات تولیدی کمک میکند و احتمال ترکخوردگی یا شکست هنگام بهرهبرداری را کاهش میدهد. بنابراین، قطعات تولیدشده با این روش، مانند تیرآهن و ورقهای سازهای، برای کاربردهایی که نیازمند استحکام بالا و تحمل بار زیاد هستند، گزینهای ایدهآل محسوب میشوند. یکی دیگر از مزایای قابلتوجه نورد گرم، توانایی تولید مقاطع فولادی در ابعاد و اشکال متنوع و در اندازههای بزرگ است. ازآنجاکه فولاد در این فرآیند نرمتر میشود، میتوان آن را بهراحتی به اشکال مختلف تبدیل کرد. مقاطعی چون ریلهای قطار، تیرآهنهای H و I، ناودانی، نبشی و ورقهای ضخیم همگی بهواسطه این روش قابل تولید هستند. این انعطافپذیری به صنایع مختلف اجازه میدهد محصولات مورد نیاز خود را بدون نیاز به فرآیندهای پیچیدهتر تولید کنند و در نهایت سبب بهینهسازی تولید و کاهش هزینههای کلی شود.

معایب نورد گرم

یکی از اصلیترین معایب نورد گرم، کاهش دقت ابعادی و تغییر شکل محصول پس از سرد شدن است. با توجه به انجام فرآیند در دمای بالا، فولاد هنگام خنک شدن دچار انقباض و تغییر ابعاد میشود؛ امری که باعث ایجاد تلورانسهای نامطلوب در اندازه و شکل نهایی محصول میگردد. این مسئله بهویژه در صنایعی که به دقت ابعادی بالایی نیاز دارند، چالشبرانگیز است و ممکن است اجرای فرآیندهای تکمیلی نظیر ماشینکاری یا نورد سرد برای اصلاح ابعاد ضروری باشد. مشکل دیگر نورد گرم مربوط به کیفیت سطحی پایینتر نسبت به نورد سرد است. در دماهای بالا، سطح فولاد با اکسیژن موجود در هوا واکنش داده و لایهای از اکسید (مقیاس نورد) روی آن شکل میگیرد که منجر به زبری و ناهواری سطح محصول میشود. این مسئله در کاربردهایی که نیازمند سطحی صاف و صیقلی هستند، مانند ورقهای مصرفی در تولید قطعات خودرو یا لوازم خانگی، یک ضعف جدی تلقی میشود. برای بهبود کیفیت سطح، معمولاً محصولات نورد گرم تحت فرآیندهایی مانند اسیدشویی یا پرداخت سطحی قرار میگیرند که خود به هزینههای اضافی منجر میشود. همچنین استحکام محصولات نورد گرم نسبت به نورد سرد کمتر است. در این روش، به دلیل انجام فرآیند در دمای بالا، ساختار دانهای فولاد درشتتر شده و میزان عیوب داخلی افزایش مییابد، که در نهایت میتواند استحکام و سختی مکانیکی محصول را تضعیف کند. در مقابل، نورد سرد به دلیل انجام در دمای پایین، ساختاری ریزدانهتر ایجاد کرده و استحکام بیشتری به محصول میدهد. از این رو، در کاربردهایی که نیاز به تحمل تنشهای مکانیکی بیشتر دارند، ممکن است محصولات نورد گرم نیازمند عملیات حرارتی یا اجرای نورد سرد باشند تا بتوانند به مشخصات مورد انتظار دست یابند.

انواع نورد در صنعت فولاد – نورد گرم

کاربرد نورد گرم

نورد گرم یکی از فرآیندهای کلیدی در صنعت ساختمانسازی و سازههای فلزی است که کاربرد گستردهای دارد. مقاطعی مانند تیرآهن، ناودانی، نبشی و ورقهای ضخیم که برای ساخت سازههای فلزی، پلها، برجها و اسکلتهای ساختمانی مورد استفاده قرار میگیرند، عمدتاً از طریق این روش تولید میشوند. توانایی نورد گرم در تولید مقاطع بزرگ و کاهش تنشهای داخلی، آن را به گزینهای ایدهآل برای ساخت قطعاتی با قابلیت تحمل بارهای سنگین و مقاومت بالا در برابر فشار و تنش تبدیل کرده است. همچنین میلگردهای مورد استفاده در بتن مسلح از طریق این فرآیند تولید شده و نقش اساسی در تقویت سازههای بتنی ایفا میکنند. کاربرد نورد گرم فراتر از صنعت ساختمانسازی است و در حوزه حملونقل و تولید قطعات صنعتی نیز جایگاه ویژهای دارد. از طریق این فرآیند، ریلهای راهآهن، شاسی و قطعات بدنه خودروهای سنگین، اجزای ماشینآلات صنعتی و حتی بخشی از تجهیزات دریایی و اجزای کشتیها تولید میشوند. اهمیت این روش در تولید قطعات با استحکام بالا و هزینه مناسب، آن را به انتخابی مطلوب برای صنایعی تبدیل کرده که نیازمند مواد اولیه مقاوم در برابر فشار و ضربه هستند. علاوه بر این، نورد گرم در تولید لولههای فولادی برای انتقال سیالات در صنایع نفت، گاز و پتروشیمی نقش مهمی دارد. لولههایی با دیوارههای ضخیم و استحکام بالا که برای این کار تولید میشوند، محصول همین فرآیند هستند. در صنایع تولید ورقهای فولادی و محصولات نیمهساخته نیز نورد گرم کاربرد وسیعی دارد. ورقهای تولیدشده به این روش در ساخت مخازن تحت فشار، دیگهای بخار، تانکرهای سوخت و سایر تجهیزات صنعتی مورد استفاده قرار میگیرند. علاوه بر این، پس از انجام فرآیندهای تکمیلی مانند اسیدشویی و نورد سرد، این ورقها در تولید لوازم خانگی، تجهیزات الکترونیکی و بدنه خودروها به کار میروند. امکان تولید ورقهایی با ضخامتهای متنوع و هزینه مقرونبهصرفه نسبت به نورد سرد موجب شده که نورد گرم به یکی از روشهای اصلی و مؤثر در تأمین مواد اولیه صنایع مختلف تبدیل شود.

انواع نورد در صنعت فولاد – نورد سرد

نورد سرد فرآیندی است که طی آن ورقها و مقاطع فولادی تحت تغییر شکل در دمای محیط یا دمایی پایینتر از نقطه تبلور مجدد قرار میگیرند. این روش عموماً با هدف بهبود دقت ابعادی، افزایش استحکام و اصلاح کیفیت سطح محصولات فولادی به کار میرود. برخلاف نورد گرم که در دماهای بالا انجام میشود، نورد سرد با ایجاد کرنشهای داخلی در فولاد و ریزتر کردن ساختار دانهبندی آن، منجر به افزایش استحکام و سختی میشود. یکی از ویژگیهای برجسته نورد سرد، تولید ورقها و مقاطعی با سطحی کاملاً صاف و صیقلی است که آنها را برای کاربردهایی با تأکید بر ظاهر زیبا نظیر صنایع خودروسازی، لوازم خانگی و تجهیزات الکترونیکی بسیار مناسب میسازد. علاوه بر این، دقت بالای ابعاد قطعات تولیدی در این فرآیند باعث کاهش نیاز به عملیات تکمیلی مانند ماشینکاری شده و در نتیجه هزینههای مرتبط را کاهش میدهد. با این حال، سختتر شدن فولاد طی این فرآیند باعث کاهش قابلیت شکلدهی آن میشود، به طوری که ممکن است عملیات حرارتی اضافی برای بازگرداندن انعطافپذیری لازم باشد. این روش در تولید محصولاتی مانند ورقهای نازک، پروفیلهای پیچیده، لولههای دقیق و قطعات مورد نیاز در صنایع حساس به دقت ابعادی استفاده میشود. همچنین برای تولید فولادهای کششی که در ساخت بدنه خودروها، ریلهای دقیق و بخشهایی از هواپیما به کار میروند، نورد سرد گزینهای کلیدی است. اگرچه هزینه تولید این فرآیند بالاتر از نورد گرم است، اما به دلیل خواص مکانیکی برتر و کیفیت سطح مطلوب، در بسیاری از صنایع پیشرفته جایگزین سایر روشهای تولید شده است.

انواع نورد در صنعت فولاد – نورد سرد

مزایای نورد سرد

یکی از مزایای برجسته نورد سرد، دقت بالای ابعادی محصولات تولیدی آن است. در این فرآیند، تغییر شکل فولاد در دمای محیط یا پایینتر انجام میشود که از بروز تغییرات ابعادی ناشی از انقباض و خنک شدن، مانند آنچه در نورد گرم رخ میدهد، جلوگیری میکند. به همین دلیل، ورقها و مقاطع تولیدشده با این روش از تلورانسهای بسیار دقیق برخوردارند و در صنایعی که نیاز به قطعات استاندارد با ابعاد مشخص دارند، مثل خودروسازی و ساخت قطعات مهندسی، کاربرد زیادی پیدا میکنند. یکی دیگر از دستاوردهای نورد سرد، افزایش استحکام و سختی مکانیکی فولاد بدون نیاز به عملیات حرارتی است. در این فرآیند، تغییر شکل پلاستیک در دمای پایین باعث ریزتر شدن ساختار دانهها و افزایش چگالی نابجاییها در شبکه کریستالی فولاد میشود. نتیجه این تغییرات، افزایش استحکام کششی و تسلیم فولاد است. به همین دلیل، محصولات نورد سرد نسبت به نمونههای نورد گرم در برابر سایش، ضربه و خمش مقاومتر هستند. این ویژگیها باعث شده است که از این نوع فولاد در ساخت شاسی خودرو، اجزای ماشینآلات صنعتی و تجهیزات با مقاومت مکانیکی بالا استفاده شود. از دیگر ویژگیهای مطلوب نورد سرد میتوان به کیفیت سطحی بهتر آن اشاره کرد. در نورد گرم، دمای بالا منجر به تشکیل اکسیدهایی میشود که سطح زبر و پوستهای ایجاد میکنند. اما در نورد سرد، سطح محصول صاف، یکنواخت و دارای جلا است. این خصوصیت محصولات نورد سرد را برای کاربردهایی که ظاهر زیبا و سطح بدون نقص اهمیت دارد، مانند تولید لوازم خانگی، تجهیزات الکترونیکی و قطعات تزئینی، به گزینهای مناسب تبدیل میکند. همچنین، سطح صاف این محصولات فرآیندهای تکمیلی نظیر پرداخت را کاهش داده و در نتیجه هزینههای تولید نهایی را کم میکند.

معایب نورد سرد

یکی از نقاط ضعف اصلی نورد سرد، هزینه تولید بالاتر آن نسبت به نورد گرم است. در این فرآیند، به دلیل عدم استفاده از دمای بالا جهت کاهش سختی فولاد، فشار بیشتری برای تغییر شکل لازم است. این امر منجر به افزایش مصرف انرژی و فرسایش سریعتر تجهیزات میشود. علاوه بر این، ماشینآلات نورد سرد باید با دقت بسیار بالایی عمل کنند که این موضوع نیز به افزایش هزینههای نگهداری و بهرهبرداری میانجامد. بنابراین، قیمت نهایی محصولات نورد سرد معمولاً بالاتر از محصولات نورد گرم است، که از نظر اقتصادی ممکن است در برخی کاربردها محدودیت ایجاد کند. مشکل دیگر نورد سرد، کاهش شکلپذیری و انعطافپذیری فولاد است. به دلیل کار سختی ایجادشده در طول فرآیند، فولاد سختتر و شکنندهتر میشود، که این مسئله اجرای عملیات خمکاری، کشش و تغییر شکلهای بعدی را پیچیدهتر میکند. در برخی موارد، جهت بازگرداندن شکلپذیری، محصولات نورد سرد باید تحت عملیات حرارتی مانند بازپخت قرار بگیرند، که این اقدام نیز موجب افزایش زمان و هزینه تولید میشود. به همین دلیل، در مواردی که انعطافپذیری بیشتری مورد نیاز است، مانند تولید قطعات پیچیده صنعتی، به جای نورد سرد از نورد گرم یا ترکیب هر دو همراه با عملیات حرارتی استفاده میشود. نورد سرد همچنین در تولید مقاطع ضخیم و سنگین محدودیت دارد. از آنجا که این روش نیازمند نیروی زیادی برای تغییر شکل است، معمولاً برای تولید ورقها و مقاطع نازک و دقیق مورد استفاده قرار میگیرد. تولید مقاطع بزرگتر و ضخیمتر با استفاده از نورد سرد نه تنها مستلزم تجهیزات قدرتمندتر است، بلکه از نظر اقتصادی نیز مقرونبهصرفه نیست. بنابراین، این فرآیند عمدتاً برای ساخت ورقهای نازک، لولههای دقیق و پروفیلهای سبک به کار میرود، در حالی که برای مقاطع حجیم و سنگین، نورد گرم گزینه مناسبتری محسوب میشود.

کاربرد نورد سرد

نورد سرد در صنعت خودروسازی نقش برجستهای ایفا میکند، زیرا این فرآیند ورقهایی با دقت ابعادی بالا، استحکام قابلتوجه و سطح صاف تولید میکند. این ویژگیها سبب شده تا از این ورقها در ساخت بدنه خودرو، شاسی، قطعات داخلی و اجزای سیستم تعلیق بهرهگیری شود. با توجه به اینکه قطعات خودرو نیازمند مقاومت بالا در برابر ضربه و فشار هستند، ورقهای نورد سرد با سختی و استحکام بیشتر، گزینهای مناسب و ایدهآل محسوب میشوند. علاوه بر این، سطح صاف این ورقها امکان اجرای فرآیندهای رنگآمیزی و پوششدهی با کیفیت بالا را نیز فراهم میکند. کاربردهای دیگر نورد سرد شامل صنایع تولید لوازم خانگی و محصولات الکترونیکی است. به واسطه سطح صیقلی و براق ورقهای نورد سرد، از آنها برای ساخت وسایلی نظیر یخچال، ماشین لباسشویی، اجاقگاز، مایکروویو و سایر لوازم فلزی استفاده میشود. همچنین در تجهیزات الکترونیکی مانند بدنه کامپیوترها، تلویزیونها و قطعات داخلی دستگاههای مختلف این ورقها جایگاه ویژهای دارند. دقت بالای ابعاد و کیفیت سطحی مطلوب محصولات نورد سرد موجب کاهش نیاز به پرداخت و اصلاحات اضافی شده که به صرفهجویی در هزینههای تولید کمک قابلتوجهی میکند. این فرآیند در صنایع ساختمانی و تولید قطعات صنعتی دقیق نیز اهمیت زیادی دارد. در صنعت ساختمان، ورقهای نورد سرد در تولید سقفهای فلزی، پروفیلهای سبک، دربها و پنجرههای فلزی و نردههای تزئینی کاربرد دارند. در حوزه مهندسی و تولید صنعتی نیز برای ساخت لولههای دقیق، ورقهای استنلس استیل و پروفیلهای خاص از این روش استفاده میشود. دقت ابعادی بالای این محصولات، آنها را گزینهای مطلوب برای ساخت قطعات ماشینآلات، تجهیزات پزشکی و ابزارهای صنعتی کرده است.

انواع نورد در صنعت فولاد – نورد مقاطع خاص (Profile Rolling)

نورد مقاطع خاص فرآیندی است که طی آن فولاد به اشکال پیچیده و غیرمعمول تبدیل میشود تا نیازهای منحصربهفرد صنایع مختلف را برآورده سازد. برخلاف نورد استاندارد که معمولاً برای تولید ورقها، تیرآهنها و میلگردها به کار میرود، در نورد مقاطع خاص، پروفیلهای سفارشی با طراحی خاص مانند ریلهای راهآهن، مقاطع آلومینیومی، اجزای خودروسازی، هوافضا و قطعات پیچیده مهندسی تولید میشود. این روش به دلیل دقت بالا و امکان شکلدهی به پروفیلهایی با جزئیات هندسی ظریف، در صنایعی که به قطعات خاص و تکنیکهای پیشرفته نیاز دارند، بسیار مورد توجه است. یکی از مهمترین مزایای نورد مقاطع خاص، بهینهسازی خواص مکانیکی همراه با کاهش نیاز به فرآیندهای ماشینکاری اضافی است. از آنجا که این قطعات مستقیماً در صورت نهایی تولید میشوند، نیاز به برش و پرداخت کمتر شده و این امر موجب صرفهجویی در زمان و کاهش هزینههای تولید میگردد. علاوه بر این، کنترل دقیق فرآیند نورد امکان تولید مقاطعی با توزیع تنش داخلی بهتر و استحکام بالاتر را فراهم میکند، که این ویژگی برای کاربردهای حساس نظیر ریلهای قطار، قطعات صنعتی پیشرفته، و پروفیلهای مقاوم برای سازههای سبک ضروری است. این فرآیند در صنایعی همچون خودروسازی، حملونقل ریلی، ساختوساز و مهندسی صنعتی بسیار کاربرد دارد. برای نمونه، در صنعت خودروسازی از نورد مقاطع خاص برای ساخت پروفیلهای تقویتشده استفاده میشود که وزن خودرو را کاهش داده و در عین حال مقاومت قابلتوجهی در برابر ضربه ایجاد میکنند. در صنایع ریلی، تولید ریلها و پروفیلهای اتصالدهنده با این روش انجام میشود تا از خواص مکانیکی بهینه برای تحمل بارهای سنگین و ارتعاشات شدید برخوردار باشند. همچنین در صنایع هوافضا و تجهیزات مهندسی، این تکنیک برای ساخت قطعات سبک و بسیار مقاوم که نیازمند دقت و کیفیت بالای سطحی هستند، استفاده میشود.

نورد حلقه ای

نورد حلقهای یکی از روشهای خاص شکلدهی فلزات است که در آن مواد فولادی به صورت حلقههای پیوسته و بدون بریدگی فرآوری میشوند. این تکنیک عمدتاً برای ساخت لولهها، سیمها و مقاطع ویژهای که به انحنای دائمی نیاز دارند، مورد استفاده قرار میگیرد. در این فرآیند، فولاد ابتدا به یک حلقه بزرگ تبدیل شده و سپس طی مراحل متوالی از میان غلتکها عبور میکند تا به ابعاد و شکل نهایی خود برسد. توانایی تولید قطعات طولانی و یکپارچه سبب شده این روش در صنایع مختلف، بهویژه تولید لولههای فولادی، قطعات موتور و سازههای حلقوی، کاربرد فراوانی داشته باشد. یکی از مزایای برجسته نورد حلقهای کاهش ضایعات و بهینهسازی مصرف مواد است. برخلاف فرآیندهای نورد سنتی که غالباً مقاطع بریدهشده تولید میکنند و موجب ایجاد ضایعات فلزی میشوند، در نورد حلقهای تولید حلقههای پیوسته امکان استفاده کامل از ماده اولیه را فراهم کرده و میزان ضایعات را به حداقل میرساند. این ویژگی در صنایعی مانند لولهسازی که به مقاطع منسجم و بدون بریدگی نیاز دارند، اهمیت ویژهای دارد. همچنین، دقت بالا در تولید و یکنواختی ضخامت محصول در این روش باعث کاهش هزینههای اضافی و بهبود کیفیت نهایی قطعه میشود. نورد حلقهای به واسطه ویژگیهای منحصربهفرد خود، کاربرد گستردهای در صنایع گوناگون پیدا کرده است. در صنعت لولهسازی، این روش بهطور خاص برای ساخت لولههای فلزی با قطر زیاد و طول بلند استفاده میشود. در این فرآیند، حلقه فولادی پس از عبور از غلتکها به شکل لوله درمیآید و سپس با عملیات جوشکاری به صورت یکپارچه درمیآید. علاوه بر این، در صنایع تولید سیم و کابل، از نورد حلقهای برای تولید سیمهای فولادی استفاده میشود که نقشی اساسی در ساختوساز و سایر زمینههای صنعتی ایفا میکنند. این تکنیک همچنین برای تولید مقاطع پیچیده و قطعات دقیق مهندسی، بهویژه در حوزه هایی چون خودروسازی و هوافضا، کاربردهای فراوانی دارد.

انواع نورد در صنعت فولاد – نورد رزوه ای

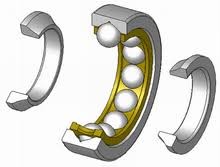

نورد رزوهای یکی از فرآیندهای شکلدهی فلزات است که برای ایجاد رزوهها یا دندههای مورد استفاده در پیچ و مهرهها به کار میرود. در این فرآیند، معمولاً میلههای فلزی یا پیچ از بین دو غلتک با سطح دندهدار عبور داده میشوند تا رزوهها به صورت مکانیکی بر سطح قطعه شکل بگیرند. این روش در تولید پیچ و مهرههای صنعتی که نیازمند دقت بالا و استحکام قابل توجه هستند، کاربرد وسیعی دارد. نورد رزوهای برای تولید انواع رزوههای داخلی و خارجی در ابعاد و اشکال گوناگون استفاده میشود. از مهمترین مزایای این روش نسبت به تکنیکهایی همچون تراشکاری یا برش، افزایش استحکام مکانیکی قطعه است. چون فرآیند نورد رزوهای در دمای محیط و بدون حذف ماده انجام میشود، ساختار دانهبندی فلز بهینهتر شده و در نتیجه استحکام کلی قطعه افزایش مییابد. این ویژگی باعث میشود که پیچها و مهرههای تولیدشده از طریق این روش مقاومت بالایی در برابر سایش، خوردگی و نیروهای کششی داشته باشند. علاوه بر این، نورد رزوهای از نظر اقتصادی نیز مقرونبهصرفه است، زیرا نیازی به مراحل برش یا تراشکاری ندارد. با توجه به سرعت بالا و دقت این فرآیند، نورد رزوهای به طور گسترده در صنایعی مانند خودروسازی، ساخت تجهیزات صنعتی، تولید لوازم الکترونیکی و صنایع ساختوساز مورد استفاده قرار میگیرد. پیچها و مهرههایی که از طریق این روش تولید میشوند، قابلیت اتصال قطعات فلزی و ایجاد سازههای متنوع را دارند. همچنین، این روش برای تولید پیچهای با مقاومت بالا در برابر بارهای سنگین و شرایط محیطی چالشبرانگیز بهرهبرداری زیادی دارد. به طور خاص، پیچهای مورد استفاده در موتور خودروها یا هواپیماها، که دقت و استحکام بالایی نیاز دارند، با این روش به طور موثری تولید میشوند.

جزئیات مرتبط با نورد بسیار جالب بود