آهن اسفنجی

در این مقاله به آهن اسفنجی پرداخته می شود و به شما کمک می کند که در زمان بسیار کوتاه به بررسی موضوع مقاله پرداخته و دانش خود را در این حوزه ارتقا دهید. این مقاله بر اساس آخرین ژورنالهای صنعت فولاد گردآوری شده و تلاش شده که با بیان خلاصه و روان به موضوع پرداخته شود.

عرضه کنندگان آهن اسفنجی در ایران

بر روی استانها کلیک کنید

آهن اسفنجی

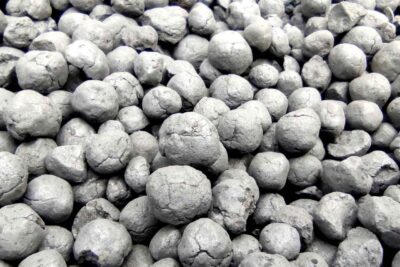

آهن اسفنجی یکی از مواد اولیه کلیدی در صنعت فولادسازی محسوب میشود که طی فرآیند احیای مستقیم سنگ آهن تولید میگردد. در این روش، بدون ذوب شدن سنگ آهن، اکسیژن موجود آن حذف شده و محصولی با درصد خلوص بالای آهن به دست میآید. ظاهر این ماده شبیه گلولههای متخلخل است که به دلیل ساختار خاصش، به نام آهن اسفنجی شناخته میشود. این ماده به عنوان جایگزینی برای قراضه آهن در تولید فولاد کاربرد دارد و به علت ترکیب شیمیایی پایدار و خلوص بیشتر نسبت به قراضه، از کیفیت بهتری برخوردار است. تولید آهن اسفنجی عمدتاً با استفاده از روش احیای مستقیم Direct Reduction Iron یا DRI انجام میشود. در این فرآیند، گاز طبیعی یا زغال سنگ برای حذف اکسیژن از سنگ آهن به کار گرفته میشود. از مهمترین روشهای صنعتی در این زمینه میتوان به میدرکس (Midrex)، پرد (PERED) و HYL اشاره کرد که در نقاط مختلف جهان مورد استفاده هستند. طی این فرآیند، گندلههای سنگ آهن در تماس با گازهای احیاکننده و در دمای بالا به آهن اسفنجی تبدیل میشوند. مزیت این روش نسبت به فرآیند سنتی کوره بلند در مصرف انرژی کمتر و تولید آلودگی پایینتر است که موجب شده در بسیاری از کشورها مورد توجه قرار گیرد. یکی از خصوصیات برجسته این ماده اولیه، درصد خلوص بسیار بالای آن است که معمولاً در بازه ۸۴ تا ۹۵ درصد آهن خالص قرار دارد. این ویژگی موجب ارتقای کیفیت فولاد تولیدی میشود. علاوه بر این، استفاده از آهن اسفنجی در کورههای القایی و قوس الکتریکی، نیاز به قراضه آهن را کاهش داده و امکان کنترل بهتر ترکیب شیمیایی مذاب را فراهم میکند. در مقایسه با قراضه، آهن اسفنجی دارای عناصر ناخالصی کمتری است که به تولید فولادی با کیفیت بالاتر منتج میشود. با این حال، آهن اسفنجی با چالشهایی نیز روبروست. حساسیت بالای آن به اکسید شدن و اشتعال در تماس با هوا، حملونقل و ذخیرهسازی آن را دشوار میسازد؛ به همین دلیل، معمولاً آن را به صورت بریکت فشرده برای حملونقل ایمنتر آماده میکنند. افزون بر این، تولید این ماده وابستگی قابلتوجهی به منابع انرژی مثل گاز طبیعی یا زغال سنگ دارد که نوسانات قیمتی این منابع میتواند هزینه تولید را تحت تأثیر قرار دهد. در سالهای اخیر، ایران به عنوان یکی از بزرگترین تولیدکنندگان آن در جهان مطرح شده است. دسترسی گسترده به منابع غنی سنگ آهن و گاز طبیعی از مهمترین عوامل موفقیت ایران در این حوزه است. با توجه به توسعه روزافزون صنعت فولاد و تلاش برای کاهش انتشار آلایندههای زیستمحیطی، استفاده از آن در فولادسازی با رشد چشمگیری همراه بوده و انتظار میرود نقش آن در آینده این صنعت همچنان افزایش یابد.

روش های تولید

آهن اسفنجی از طریق فرآیند احیای مستقیم تولید میشود، روشی که طی آن سنگ آهن بدون نیاز به ذوب شدن، اکسیژن خود را از دست داده و به آهن فلزی تبدیل میگردد. این فرآیند بر خلاف کوره بلند که از زغالسنگ ککشده برای احیا بهره میبرد، عمدتاً گاز طبیعی یا زغالسنگ احیاکننده را به کار میگیرد. به دلیل مصرف انرژی کمتر و تولید آلایندگی پایینتر در مقایسه با روشهای سنتی، این شیوه بهویژه در کشورهایی با دسترسی به گاز طبیعی ارزان، محبوبیت زیادی پیدا کرده است. یکی از شناختهشدهترین روشهای احیای مستقیم، فرآیند میدرکس است. در این روش، سنگ آهن گندلهشده در یک کوره عمودی قرار میگیرد و با استفاده از گاز طبیعی که به گاز احیاکننده تبدیل شده است، فرآیند کاهش اکسیژن انجام میشود. میدرکس به دلیل بازده بالا، کیفیت مناسب محصول نهایی و مصرف بهینه انرژی، سهم قابلتوجهی از تولید جهانی آن را در بر دارد. روش HYL نیز عملکردی مشابه دارد اما با کنترل فشار و ترکیب گازها، محصولی با کیفیت بالاتر ارائه میدهد و انعطاف بیشتری در استفاده از مواد اولیه نشان میدهد. علاوه بر استفاده از گاز طبیعی، در برخی کشورها که منابع زغالسنگ فراوان دارند، فرآیند احیای مستقیم مبتنی بر زغالسنگ نیز رایج است. یکی از معروفترین این روشها، فرآیند SL/RN است. در این روش، سنگ آهن همراه با زغالسنگ در یک کوره دوار قرار گرفته و تحت تأثیر حرارت و واکنشهای شیمیایی به آهن اسفنجی تبدیل میشود. این فرآیند عمدتاً در کشورهایی مانند هند که منابع گاز طبیعی محدود دارند، کاربرد بیشتری دارد اما به دلیل انتشار بیشتر آلایندهها نسبت به روشهای مبتنی بر گاز، تأثیرات زیستمحیطی بالاتری به همراه دارد. از میان فناوریهای جدیدتر، فرآیند پرد که توسط متخصصان ایرانی طراحی شده، جایگاه ویژهای یافته است. این روش با ترکیب فناوریهای مختلف احیای مستقیم، بهینهسازی مصرف انرژی و کاهش آلایندگی را ممکن ساخته و راندمان بهتری نسبت به روشهای سنتی ارائه میدهد. این فناوری تاکنون در چندین واحد تولیدی داخل ایران و کشورهای دیگر مورد استفاده قرار گرفته است. انتخاب مناسبترین شیوه تولید به عواملی چون منابع انرژی موجود، کیفیت سنگ آهن و مسائل زیستمحیطی بستگی دارد و هر کدام از روشها مزایا و محدودیتهای خاص خود را دارند. برای مشاهده ورق سیاه کلیک کنید.

مزایا و معایب

آهن اسفنجی به عنوان یکی از اصلیترین مواد اولیه در تولید فولاد، مزایای قابلتوجهی نسبت به سایر مواد خام مثل قراضه و چدن دارد. یکی از ویژگیهای برجسته آن، خلوص بالای آهن (معمولاً بین ۸۴ تا ۹۵ درصد) است که به ارتقای کیفیت فولاد کمک میکند. این خلوص بالا موجب کاهش میزان عناصر ناخالصی مانند گوگرد و فسفر شده و امکان تولید فولادهای مرغوبتر را فراهم میآورد. همچنین، استفاده از این ماده در کورههای القایی و قوس الکتریکی به تنظیم بهتر ترکیب شیمیایی فولاد کمک کرده و وابستگی به قراضه آهن را کاهش میدهد. از دیگر امتیازات آهن اسفنجی میتوان به کاهش هزینههای تولید فولاد اشاره کرد. فرآیند تولید این ماده نسبت به روشهای سنتی انرژی کمتری مصرف میکند و در کشورهایی که دسترسی به گاز طبیعی ارزان وجود دارد، حتی از نظر اقتصادی نیز بهصرفهتر است. علاوه بر این، تولید فولاد با استفاده از آهن اسفنجی کیفیت پایدارتری دارد؛ چرا که ترکیب شیمیایی آن ثابت و یکنواخت بوده، در حالی که قراضه اغلب حاوی آلودگیهای ناشناخته است. این مزیت، آهن اسفنجی را برای تولید فولادهای خاص و پیشرفته به گزینهای ایدهآل تبدیل کرده است. با وجود این مزایا، آهن اسفنجی برخی چالشها و معایب مخصوص به خود را دارد. یکی از مشکلات عمده آن، حساسیت بالا به اکسید شدن و احتمال آتشسوزی در تماس با هوا است. ساختار متخلخل و واکنشپذیر این ماده باعث میشود که در صورت نبود شرایط مناسب برای نگهداری و حملونقل، خطر احتراق خودبهخودی افزایش یابد. برای کاهش این مخاطرات، معمولاً از روشهایی مانند بریکتسازی استفاده میشود که منجر به فشردهسازی و افزایش پایداری ماده میشود. یکی دیگر از محدودیتهای آهن اسفنجی وابستگی آن به منابع گاز طبیعی یا زغالسنگ در فرآیند احیا است. همین موضوع باعث میشود قیمت تولید آن تحت تأثیر نوسانات قیمت انرژی قرار گیرد. همچنین، در مناطقی که دسترسی به گاز طبیعی محدود است، جایگزینی زغالسنگ میتواند منجر به افزایش انتشار گازهای گلخانهای شود. با این حال، با پیشرفت فناوری و بهبود روشهای بهینهسازی مصرف انرژی، بسیاری از این چالشها در حال کاهش هستند. در مجموع، آهن اسفنجی همچنان جایگاه خود را به عنوان یکی از برترین گزینهها برای تولید فولاد حفظ کرده است. برای مشاهده پروفیل ساختمانی کلیک کنید.

کاربرد های آهن اسفنجی

آهن اسفنجی بهدلیل خلوص بالا و ترکیب شیمیایی یکنواخت، از مهمترین مواد اولیه در تولید فولاد بهشمار میرود و کاربرد گستردهای در صنایع فولادسازی دارد. اصلیترین استفاده آن جایگزینی قراضه آهن در کورههای قوس الکتریکی و القایی است. با توجه به اینکه قراضه آهن معمولاً شامل ناخالصیهایی نظیر مس، قلع و روی است، بهرهگیری از آن موجب بهبود کیفیت فولاد تولیدی شده و امکان کنترل دقیقتری بر ترکیب شیمیایی مذاب فراهم میآورد. کاربرد دیگر آهن اسفنجی در تولید فولاد خام در کارخانجات ذوب و نورد است. در این فرآیند، آهن اسفنجی بهعنوان ماده اولیه به کورههای الکتریکی وارد شده و پس از ذوب و ترکیب با عناصر آلیاژی مختلف، انواع فولادهای ساختمانی، صنعتی و آلیاژی تولید میشود. بهدلیل کیفیت پایدار و خلوص بالا، آهن اسفنجی بهویژه برای تولید فولادهای خاص نظیر فولادهای ضدزنگ، فولادهای آلیاژی و فولادهای مورد استفاده در صنایع خودروسازی و ماشینآلات سنگین ایدهآل محسوب میشود. یکی دیگر از اشکال کاربردی آن، استفاده از آن در قالب بریکتهای فشرده (HBI) است. این نوع محصول که در طی فرآیند فشردهسازی تولید میشود، از پایداری بیشتری برخوردار بوده و حملونقل آسانتری دارد، به همین دلیل بهعنوان یک کالای صادراتی ارزشمند در بازارهای جهانی شناخته میشود. کشورهای تولیدکننده نظیر ایران، هند و روسیه با بهرهگیری از این روش توانستهاند مشکلات حملونقل را کاهش داده و ظرفیت صادرات خود را افزایش دهند. در برخی صنایع دیگر، آهن اسفنجی نقش احیاکننده را در فرآیندهای تولید آهن و فولاد ایفا میکند. کارخانههای ریختهگری و تولید مقاطع فولادی نیز از این ماده برای بهینهسازی فرآیند ذوب و دستیابی به ترکیب شیمیایی مطلوب بهره میبرند. با توجه به رشد مداوم صنعت فولاد و کاهش منابع قراضه آهن، پیشبینی میشود که استفاده از آهن اسفنجی در سالهای آینده گسترش چشمگیری داشته باشد. برای مشاهده تیرآهن کلیک کنید .

تفاوت آهن اسفنجی با سایر مواد اولیه فولادسازی

آهن اسفنجی یکی از مهمترین مواد اولیه در صنعت فولادسازی است که از طریق فرآیند احیای مستقیم سنگ آهن تولید میشود و از لحاظ ویژگیها با دیگر مواد اولیه مانند سنگ آهن، چدن و قراضه آهن تفاوتهای قابلتوجهی دارد. این تفاوتها در ترکیب شیمیایی، فرآیند تولید، شیوه استفاده و تأثیری که بر کیفیت نهایی فولاد دارند، بهوضوح دیده میشود. انتخاب ماده اولیه مناسب معمولاً با توجه به نوع فرآیند فولادسازی، هزینههای مرتبط و کیفیت مورد انتظار محصول انجام میگیرد. یکی از اساسیترین تفاوتهای آهن اسفنجی با سنگ آهن در میزان اکسیداسیون و درصد آهن موجود است. سنگ آهن به شکل خام دارای محتوای بالای اکسیژن بوده و برای تبدیل شدن به آهن فلزی، نیازمند فرآوری در کوره بلند یا از طریق احیای مستقیم است. اما آهن اسفنجی با درصد خلوص بالاتر (۸۴ تا ۹۵ درصد آهن) تولید میشود و بهراحتی قابلیت استفاده مستقیم در کورههای قوس الکتریکی و القایی را دارد؛ در حالی که سنگ آهن مناسب این نوع کورهها نیست و باید ابتدا فرآوری شود. در مقایسه با چدن مذاب که از ذوب سنگ آهن در کورههای بلند تولید میشود، آهن اسفنجی از نظر زیستمحیطی مزیتهای بیشتری دارد. چدن دارای محتوای بالای کربن (۳ تا ۴ درصد) است که نیازمند عملیات کربنزدایی در فرآیند تولید فولاد است. از سوی دیگر، آهن اسفنجی دارای کربن کمتری بوده و این ویژگی باعث کاهش هزینههای اضافی در فرآوری میشود. البته چدن مذاب به دلیل حالت مایع و دمای بالای آن، امکان استفاده سریعتر در ریختهگری را فراهم میکند، اما آهن اسفنجی قبل از استفاده باید ذوب شود. هنگام مقایسه با قراضه آهن، آهن اسفنجی به لحاظ ترکیب شیمیایی خالصتر و یکنواختتر است. قراضه آهن که شامل انواع مختلف ضایعات فلزی است، ممکن است ناخالصیهایی مانند مس، قلع، روی و سایر عناصر نامطلوب داشته باشد که میتوانند کیفیت فولاد تولیدشده را کاهش دهند. در مقابل، این نوع از ماده اولیه به دلیل ترکیب کنترلشده خود برای تولید فولادهای باکیفیت مناسبتر است. همچنین، استفاده از آهن اسفنجی بهعنوان جایگزین قراضه موجب کاهش وابستگی به ضایعات فلزی شده و از نوسانات قیمت قراضه در بازار جلوگیری میکند. در نهایت، انتخاب بین آهن اسفنجی، سنگ آهن، چدن یا قراضه وابسته به عواملی مانند نوع فرآیند فولادسازی، هزینههای مرتبط و سطح کیفی موردنظر است. به دلیل خلوص بالا، مصرف انرژی کمتر و قابلیت تولید فولاد باکیفیتتر، امروزه ان ماده اولیه در بسیاری از کشورها خصوصاً در کورههای قوس الکتریکی و القایی بهعنوان جایگزینی ایدهآل برای قراضه مورد استفاده قرار میگیرد.

روش های حمل و نقل و نگهداری

حمل و نگهداری آهن اسفنجی به دلیل ساختار متخلخل و واکنشپذیری بالای آن مستلزم رعایت نکات ویژهای است. از چالشهای مهم این ماده میتوان به اکسید شدن سریع و احتمال اشتعال خودبهخودی در اثر تماس با هوا اشاره کرد. به همین علت، روشهای متعددی برای جابهجایی و ذخیرهسازی این محصول به کار گرفته میشود تا هم کیفیت آن حفظ شود و هم خطرات احتمالی کاهش یابد. یکی از روشهای متداول برای حملونقل آهن اسفنجی، بریکتسازی است. در این فرآیند، آهن اسفنجی به شکل بریکت گرم (HBI) یا بریکت سرد (CBI) فشرده میشود. بریکتها به دلیل تراکم بالاتر و کاهش میزان تخلخل، مقاومت بیشتری در برابر اکسیداسیون و رطوبت دارند، که این ویژگیها حملونقل آنها را نسبت به آهن اسفنجی معمولی ایمنتر میکند. بریکتهای گرم بهویژه برای حملونقل دریایی و صادرات مناسب هستند زیرا خطر اشتعال خودبهخودی در آنها تقریباً وجود ندارد. در مواردی که آهن اسفنجی به شکل گندله متخلخل جابهجا میشود، غالباً از بستهبندیهای مخصوص یا پوششهای محافظ استفاده میگردد تا تماس مستقیم با اکسیژن کاهش یابد. علاوه بر این، در برخی شرایط آهن اسفنجی در محفظههای بسته و تحت گازهای محافظ نظیر نیتروژن یا دیاکسید کربن نگهداری میشود. این روش معمولاً در کارخانههایی که مصرف داخلی دارند، کاربرد دارد و هدف آن کاهش واکنشهای اکسیداسیون است. از نظر روشهای حمل، آهن اسفنجی را میتوان از طریق زمینی، ریلی یا دریایی منتقل کرد. در حملونقل زمینی و ریلی، واگنها یا کامیونهای مخصوص طراحی شدهاند تا رطوبت و هوا به داخل بار نفوذ نکند. برای حملونقل دریایی نیز از کشتیهای ویژه همراه با روشهای ایمن بستهبندی بهره برده میشود تا احتمال اکسیداسیون کاهش یابد. به طور کلی، انتخاب روش مناسب برای نگهداری و حمل آهن اسفنجی نقش مهمی در حفظ کیفیت و ایمنی کالا داشته و از افت کیفیت یا بروز خطرات جلوگیری میکند. برای مشاهده میلگرد آجدار کلیک کنید .